話題のAMで作る樹脂型「デジタルモールド®」に関して丸紅情報システムズに聞いてみた―丸紅情報システムズ

3Dプリンターは万能工作機械ではない。利用できる造形材料には制約もあるし、コスト的に割に合わない場合も多い。そんな中で3Dプリンター界の老舗ストラタシス社の3Dプリンターの販売台数が日本一の会社、丸紅情報システムズ株式会社(以下、丸紅情報システムズ社)が、射出成形用の樹脂型を3Dプリンターで製造する「デジタルモールド®」のデータ保管まで見据えた本格的な展開を行うというリリースを見た。

3Dプリンターの導入を検討している製造現場の声を多く聞き日々提案する同社が、製造現場の課題解決のためにデジタルモールド ( 3Dプリンターで樹脂型を作り、射出成形や金属成形などの試作・生産を行うこと 。有限会社スワニーの登録商標)に込めた狙いはなにか。樹脂型デジタルモールドは何ができるのか、どんな可能性があるのか。

丸紅情報システムズ 製造ソリューション事業本部の谷 義隆 氏にお話を伺ってみた。

***

「3Dプリンターは万能ではない」という出発地点から

「3Dプリンターの高機能化は年々進んでいますし、利用できる造形材料は多様化しています。しかし、現時点では制約事項もあり、たとえば写真のようなSDカードのホルダーのような『ある部分で45度の傾きでカバーがぴたりと止まる』『繰り返し折り曲げする』ものを3Dプリンターで造形すると、試験する際に、可動部分の白化や割れが発生します。これは材料の違いに起因する課題です。こうした現状に対して、製造現場のお客様は非常に敏感です。実際に今使っている材料で造形したい、というお客様の声は根強く存在していました。(谷氏)」

そこで「デジタルモールド」

射出成形用の金型を樹脂の積層造形で用意する

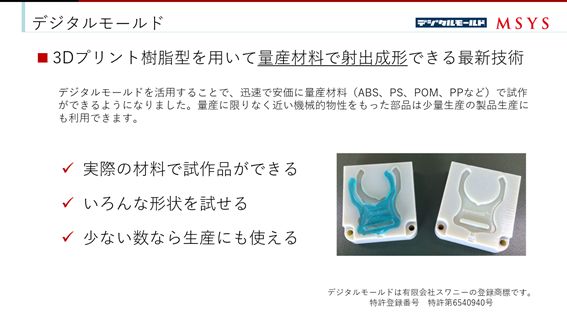

そんなユーザーの声を解決するアプローチが「デジタルモールド」だ。デジタルモールドは、射出成形用の金型を樹脂3Dプリンターで造形することで、金型の作成にかかる時間や費用を抑えるという手法だ。

「なんでも3Dプリンターで解決しようとすると課題も多いのが現状です。射出成形用の樹脂型を3Dプリンターで造形することで、既存の射出成形機を使って、最終製品用の材料でできた部品を製造するアプローチを取ることが可能になります。試作品や小ロットの補修部品を、最終製品に限りなく近い品質で生産できるのです。(谷氏)」

このデジタルモールドは、 製品設計開発、試作、量産化支援を行っている長野県の有限会社スワニーが商標登録している取り組みで、2016年日経優秀製品・サービス賞 最優秀賞の受賞をしており、特許も取得しているという。

「スワニー社は非常に高い技術力と豊富な知見で、製品設計や樹脂型開発を行っています。もともとストラタシス社の造形機を導入していることもあり、今回提携に至りました。(谷氏)」

例えば、加工を担当していた協力工場が廃業し、補修部品の調達が難しい場合でも、メーカーには供給責任が残る。年間わずか数件の補修部品の注文でも、既存の納入先ユーザーから求められれば、補修部品を用意しなければならない。泣く泣く金型を起こして赤字になりながら補修部品を用意するメーカーなどには、朗報になるかもしれない。

「樹脂型」の傾向と対策

樹脂型にも、もちろん欠点はある。

意匠面の仕上がりは3Dプリンターだけでは、狙い通りの精度を出せない場合もあるし、樹脂型自体の寿命も金属型にくらべて非常に短い。

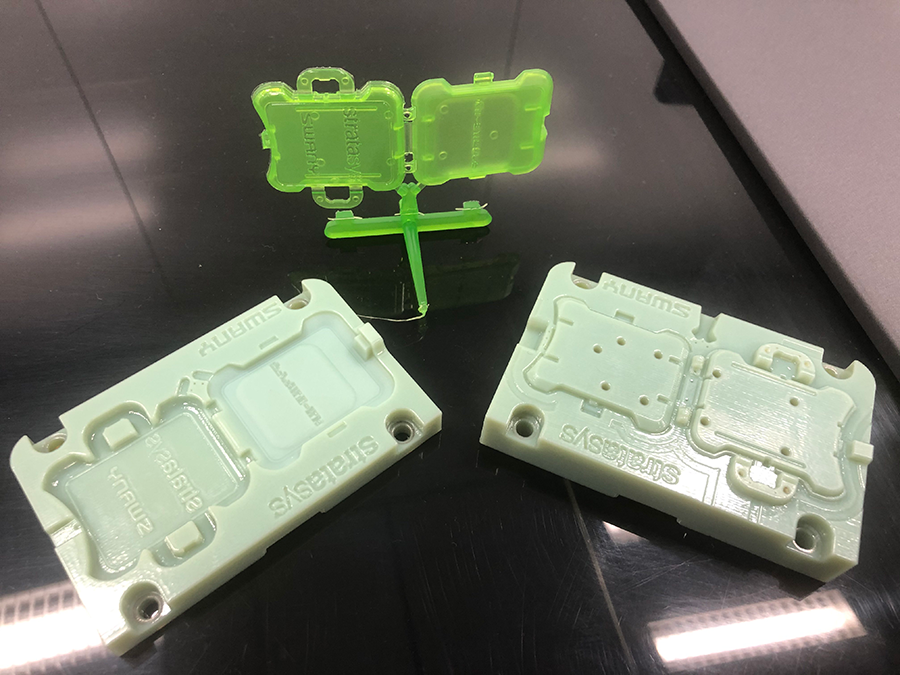

「成形する部品の形状や材料によっても差がありますが、 数百~1000ショットくらいでしょうか。樹脂なので耐久性は金属の金型には劣ります。ですが、この樹脂型の造形にかかる時間は2時間半です。少しずつ仕様を変えた4つのバリエーションを同時に造形して、どの設計が最適なのかも本型を掘る前に事前検証できます。すでに金型がない部品や、名入れのように意匠面をカスタマイズしたものを造形する際に非常に優れたコストパフォーマンスを発揮します。(谷氏)」

デジタルモールドNC。樹脂型を後加工して臨む性能を出す

意匠面の精度は光造形といえども、金型に高いレベルの仕上がりを求めると物足りない場合もある。そこで、造形した樹脂型に切削加工を施し、狙い通りの仕上がりを実現する。スワニー社では、そんな後加工にも取り組んでいるという。

「デジタルモールドNCと呼んでいますが、造形した樹脂型をNC工作機械で加工し、表面加工することで、狙い通りの仕上がりを実現することができます。この樹脂型の表面の質感の違いを見てください。デジタルABS素材で造形された樹脂型は熱で加工するわけではないので、通常のABSとは性質が異なる部分があります。切削を入れる際の回転数を2,000まで上げて切削しても、樹脂が熱で溶けずに刃にまとわりつきません。加工も非常に容易です。(谷氏)」

2,000回転というとかなり攻めた設定に思えるが、UV光で固まる光造形樹脂なので、スムーズに削れるという。

「ストラタシス社が提供しているABSライクな造形材料『デジタルABS』では、残念ながらこのようにエッジが綺麗にたった形状は、 高い精度で造形できない場合もあります。また通常のABSに比べ、繰り返し折り曲げすると白化や割れが起こりやすいです。最終製品とは違う特性が出てしまうのですが、射出成形では今使っている材料を利用できます。その懸念もありません。(谷氏)」

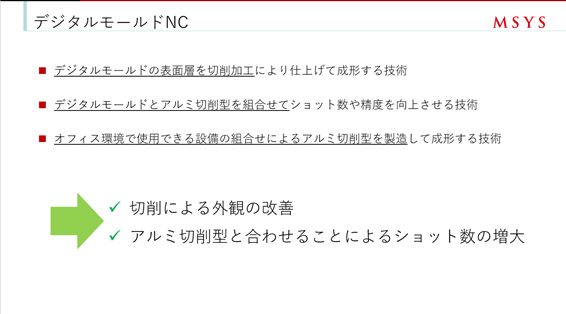

デジタルモールドNC

樹脂型と組み合わせてアルミ型を組み合わせる提案も行っているという。

「樹脂型は耐久性が低いのですが、意匠面の加工が容易です。たとえば、名入れのように、意匠面を小ロットで多数バリエーション違いで用意する場合には、耐久性を上げるために、カスタマイズする必要性が低い面のアルミ型を、切削加工で用意します。(谷氏)」

なるほど、よく考えられている。最終製品の品質に限りなく迫ることができる現実的なアプローチとして樹脂型とアルミ型の併用は活用シーンが広がりそうだ。

「デジタルモールド一日体験セミナー」も提供するスワニー社

スワニー社は長野県に本社を構える製品設計会社で、3Dデータの活用を強みとしている。早くからストラタシス社の3Dプリンターを導入し、社員数15名ながらデジタルなモノづくりを実践する先進企業だ。今回の座組では、丸紅情報システムズ社はスワニー社の窓口として、初めてデジタルモールドに取り組む企業への提案や取り組みのサポートを提供している。

「スワニー社では『デジタルモールド 一日体験セミナー』を開催していますので、 実際にデジタルモールドの作り方を学びながら、デジタルモールドの原理、設計上の注意点を体感いただくとよいと思います。自社に射出成形機がない企業様には当社からもご提案が可能です。(谷氏)」

金型設計にはノウハウが必要だ。樹脂型には素材特性を考慮した設計上の留意点などもあるのだろう。そうしたノウハウをしっかりと持ったパートナーとの座組みが既にある事に安心感がある。小ロットのマスカスタマイゼーションに取り組みたい企業には、信頼性が高い樹脂型を発注委託する先として丸紅情報システムズ社も認めたサービス品質には期待が高まるところだ。

クラウド環境下での3Dデータの保管までサポート

樹脂型は大量生産を目的としたものではない。金型と違って資産計上も不要で、一時的な需要が収束した後は、破棄して保管コストを削減してもよい場合も多いだろう。また需要が発生する可能性がある場合は、データを預けておくことでスムーズに再生産できる。

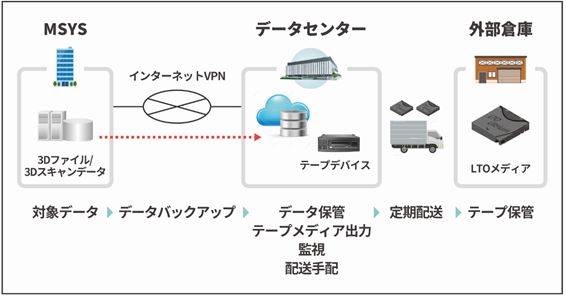

3Dデータは、データ容量が非常に大きく製造現場が持っているPCでは、管理が負担になるケースも想定される。そうした大容量な樹脂型のデータを、実部品の3DスキャンもしくはCTスキャンデータと一緒に預ける事ができるのが、デジタルモールドのデータ保管サービスだ。製造現場に寄り添ったIoTに長じる丸紅情報システムズ社が一貫したサービスを提供している。

「1つ数ギガにも及ぶ大きな設計データの保管場所は、製造現場を悩ます課題の一つです。セキュリティ上の配慮がされたクラウド上の領域に、樹脂型のデータとサンプルのCTデータをセットで保管することで、必要な時にいつでもどこからでも樹脂型のデータにアクセスできます。また、CTのスライスデータがあれば、後で造形後のテスト時の検証がスムーズでしょう。これで金型保管用に広い保管庫を要したり、いつつかうかわからない金型のメンテナンスに時間や手間を取られたりする心配もありません。また、地震や洪水、停電などの災害時でもデータがクラウド上にあれば、リカバリーが可能になります(谷氏)」

日本で起こした樹脂型をベトナムやブラジルの工場で造形し、補修部品を用意することもできる。保管コストや物流コストを大幅に削減できるポテンシャルを秘めた取り組みであり、ディザスタ・リカバリは近年の異常気象や災害を経験してきた日本にとっては無視できないファクタ―なのかもしれない。

デジタルモールドは選択肢の一つとして有望

多用途に活用できそうなデジタルモールドだが、どんな人におすすめなのだろうか。

「3Dプリンターと同じでデジタルモールドありき、で検討を始める必要はありません。非常に幅広い用途で役に立つアプローチなので、必要な場面で利用するだけでよいのです。例えば『3Dプリンターで作る試作品の製造に現在の材料と同じもので取り組みたい』『小ロットのカスタム品を作りたい』『金型が無いけれど、200個、300個の小ロット生産が必要』という局面がでた際に検討すればよいと思います。(谷氏)」

3Dプリンターと同じくデジタルモールドも『どんな課題にも対応できる銀の弾丸』ではない。だが3Dプリンターでの試作開発や小ロット生産を期待したが素材の壁にぶつかった生産現場には、大きな活路になるかもしれない。

関連リンク

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。