3Dプリンターで最終部品を10万点量産。NITTOKUの取り組みから学ぶべきもの

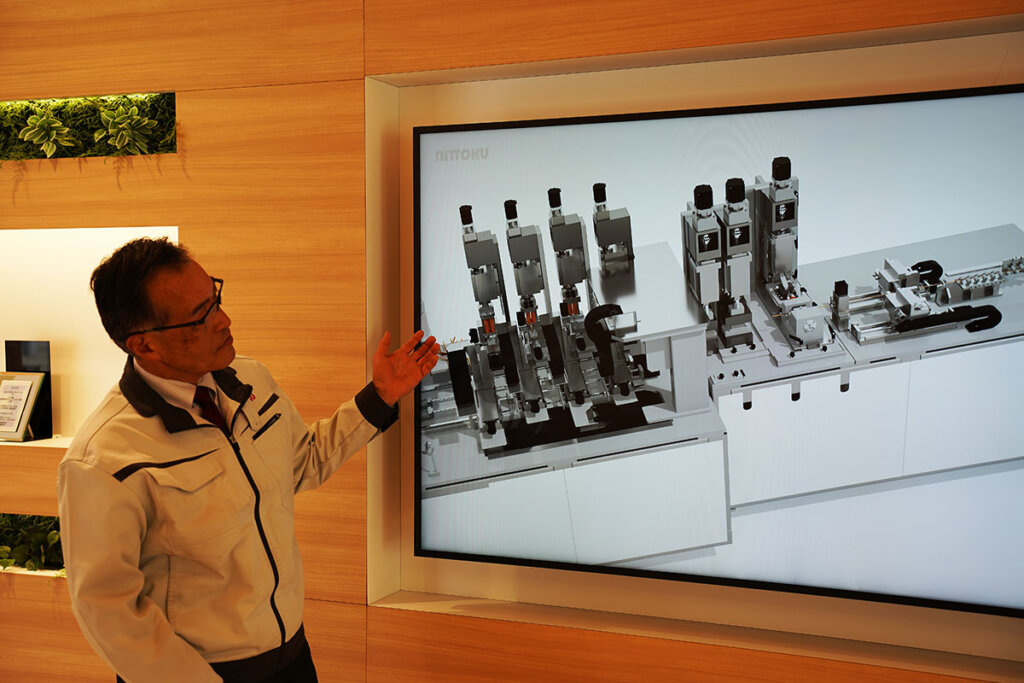

NITTOKUは埼玉県に本社を置く精密FAシステムやRFIDによるFAソリューションを提供しているメーカーだ。「ワインディングシステム&メカトロニクス事業」では巻線を中心とした精密デバイス製造システムを設計・製造・販売しており、グローバルトップシェアを誇っている。また「RFID事業」ではそのノウハウを活かして、ICチップとコイルを使って形状や大きさの異なるさまざまな非接触タグとリーダー・ライターを製造している。クレジットカードからFA領域で使われるスマートタグまでその領域は幅広い。

2018年からCarbon社の3Dプリンターを導入し、わずか1台のM2プリンターで年間10万点にも迫る最終部品の大量生産を成し遂げ、同社のRFID部門の事業拡大に大きく貢献しているという。

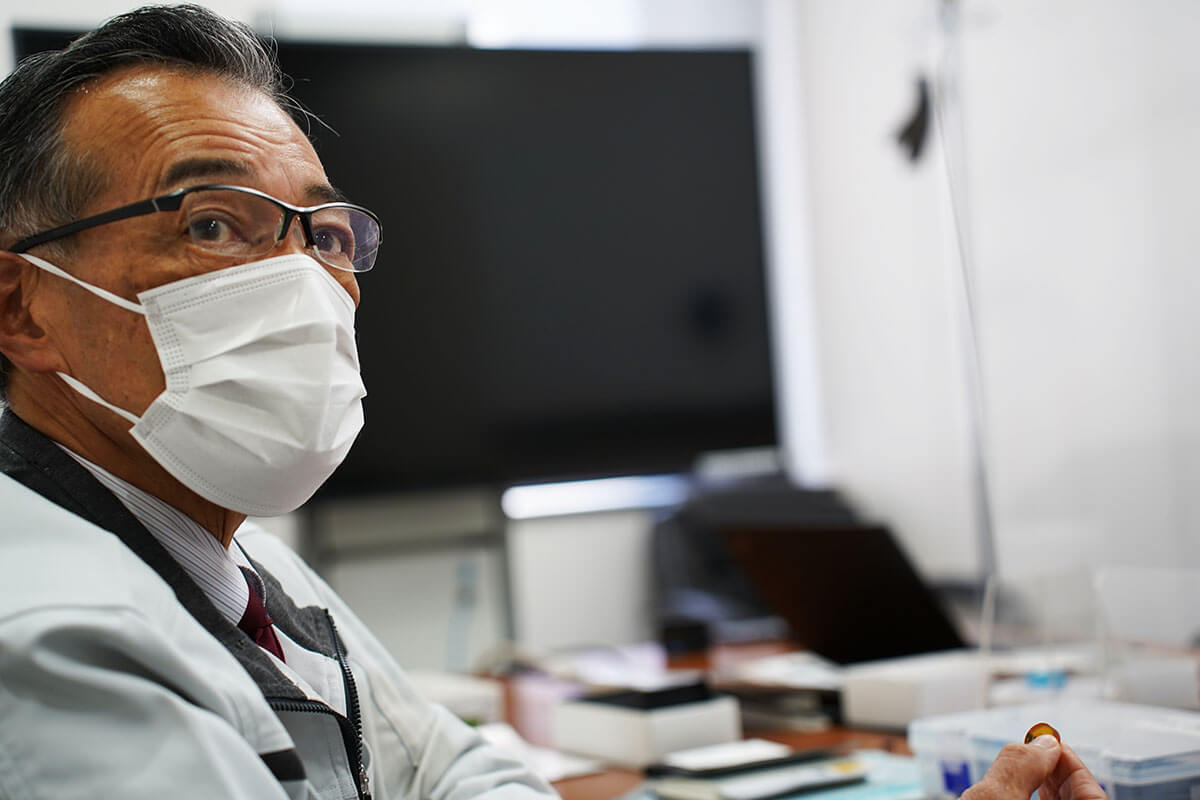

NITTOKUは一体なにを成し遂げたのか。そしてそれはどのように実現できたのか。日本の製造業への3Dプリンター活用のヒントを探るべく、同社で3Dプリンター利用推進の陣頭指揮を執るNITTOKU株式会社 RFID事業部 藤原祥雅事業部長にお話を伺った。(文中敬称略)

目次

NITTOKUが3Dプリンターで作っているもの、実現したこと

ーNITTOKUさんは3Dプリンターで最終部品を製造していると伺っています。どんなものを作っているのでしょうか?

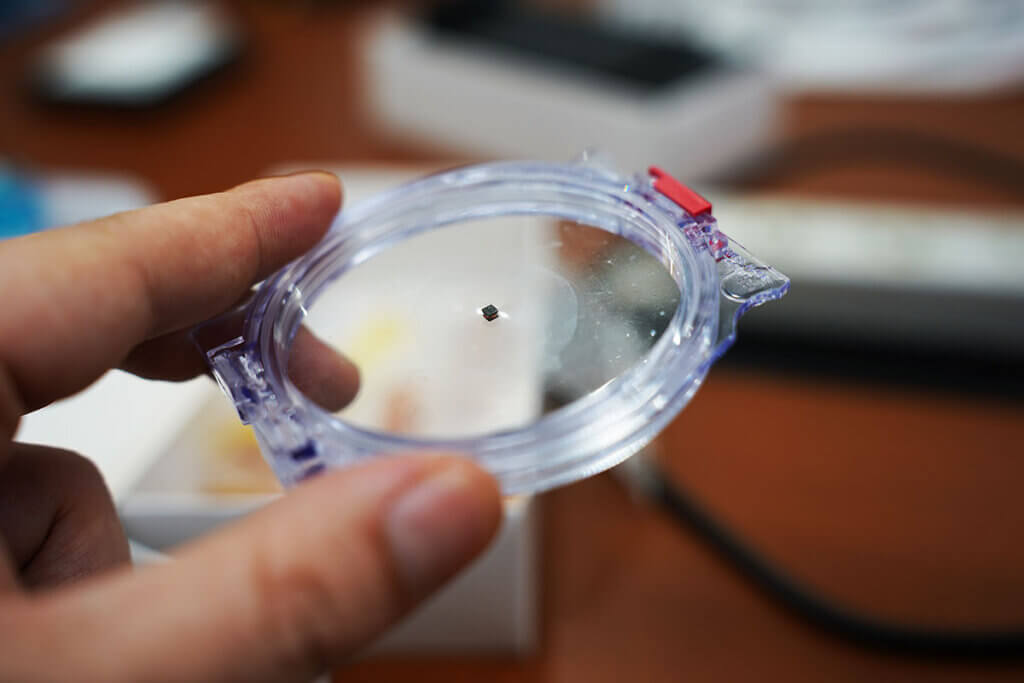

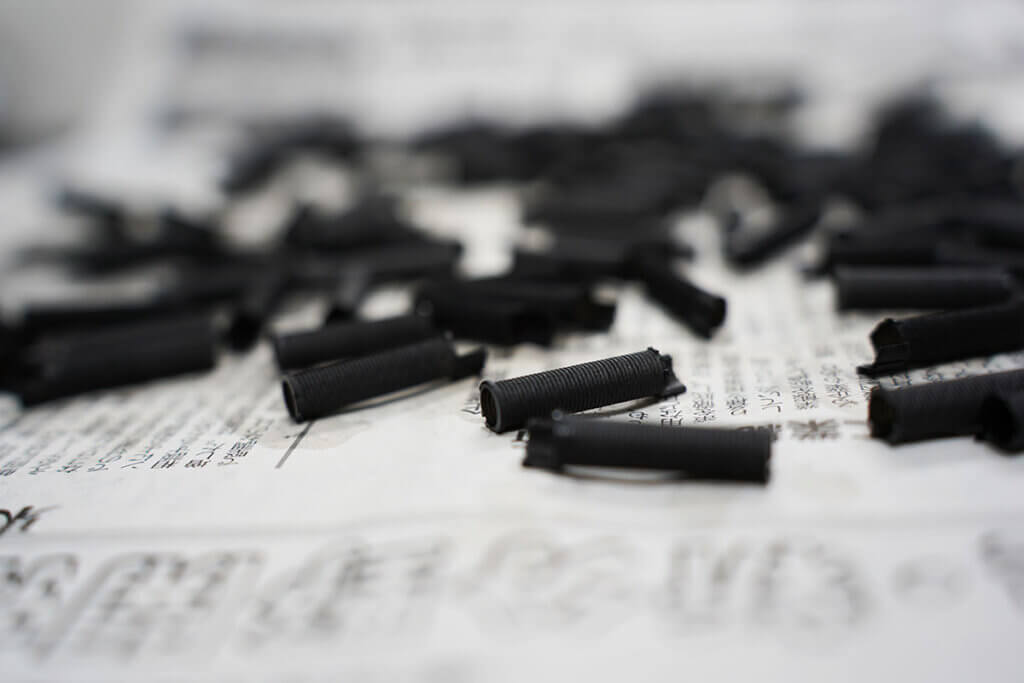

藤原:弊社ではFA領域で利用されるRFID製品の製造に3Dプリンターを活用しています。RFIDは非接触タグ、アンテナ、リーダー・ライターの3つで構成されます。非接触タグはICチップとコイルで構成されています。銅線をコイル状に加工するのは弊社が得意とするところで、世界最小クラスの直径3mmの非接触タグなども手掛けています。

極小のRFID

立体的な形状のRFID

クレジットカードや身分証タイプも

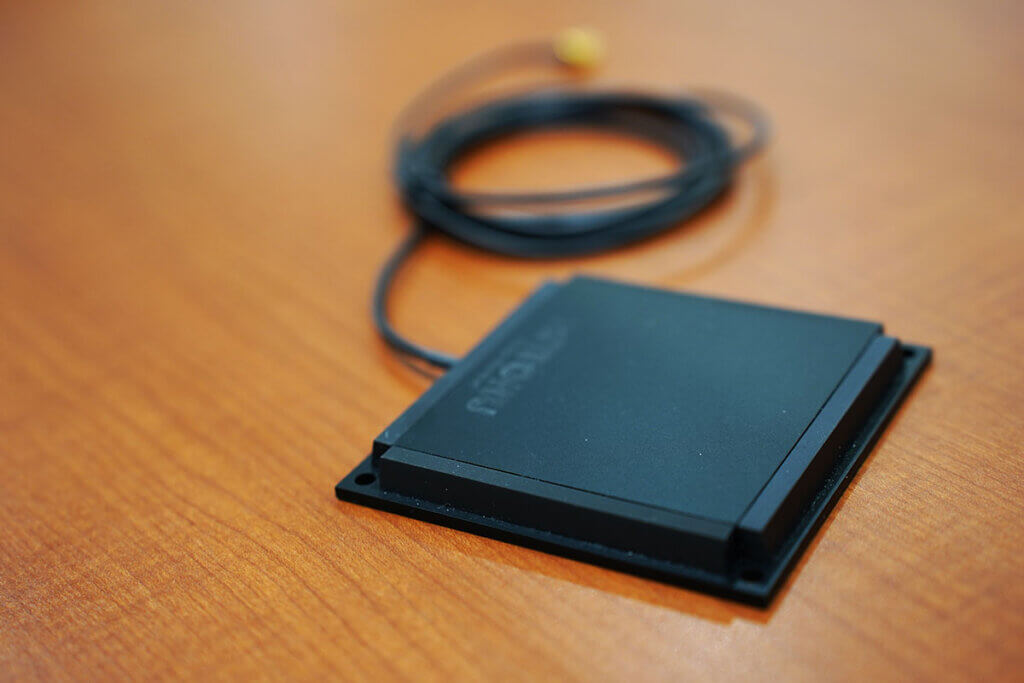

こうしたさまざまなタイプのRFIDタグを造形するためには、ICチップとコイルだけでは完結しません。外装部分を用意する必要があります。私達はこのケースを作る際に3Dプリンターを活用しています。またRFIDタグに合わせてアンテナも大きさや形状を変えて提供する必要があります。アンテナを格納するケースも3Dプリンターで製造しています。

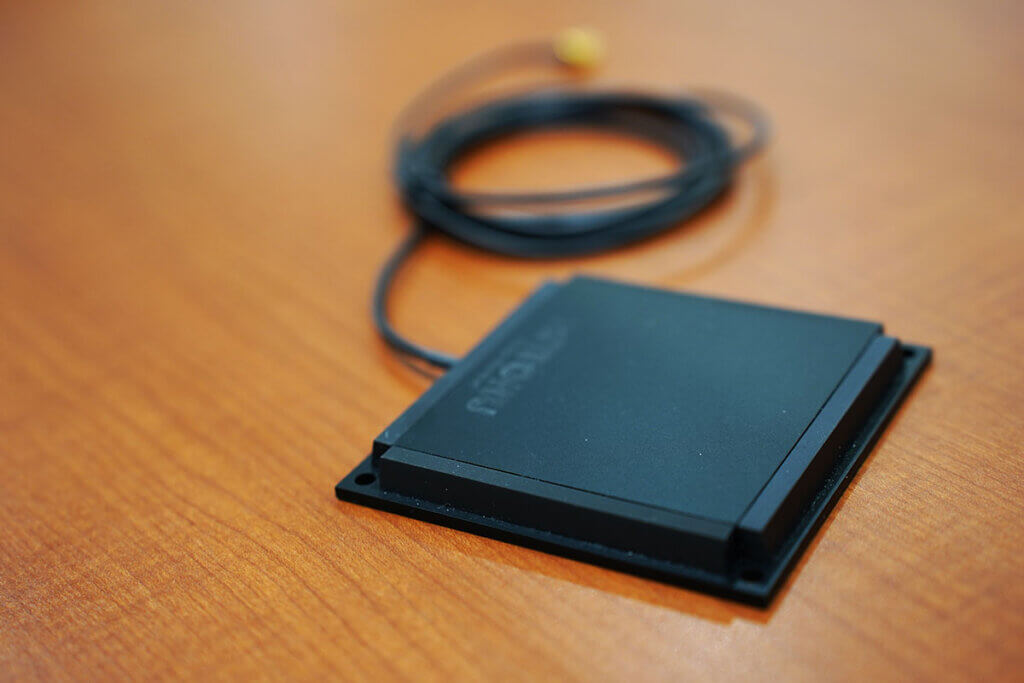

RFID

アンテナ

近づけるとデータを読み書きできる

ーいま見せていただいたRFIDタグはどれも非常に小さいですね。どんな箇所に使われているのでしょうか?

藤原:製造している部品のキャリアに非接触タグを取付けし、生産設備にアンテナとリーダー・ライターを設置します。例えば部品を製造する際には複数の工程があるわけですが、切削して検査するという工程があったとします。この場合、切削加工機にアンテナが設置されており、加工する部品のキャリアに非接触タグが埋め込まれているわけです。するとこの様な加工条件でワークは加工されたと非接触タグに記録することができます。次の工程でセンサーを使った検査をおこなうとすると、不良品かどうか判別されますが、その結果もタグに記録させることができます。こうして各工程を流れる部品の状態をRFIDタグに持たせることで、莫大なトレーサビリティ情報を複雑なサーバーシステムがなくても管理することができます。

ー実際に工作機械がRFIDに対応するケースもあるんですか?

藤原:はい。実際に私達は工作機械メーカーのお手伝いをしています。切削加工機は切削油で常に冷却しながら加工をおこないますので、耐薬品性に優れた材料でアンテナや非接触タグを作る必要があります。実際に切削加工機に組み込んだ際に、切削油がアンテナの中に染み込んできてしまうというケースがありました。切削油は非常に浸透しやすいんです。耐薬品性に優れた材料で作っていく必要があります。

耐油性の高いケースも改良

耐薬品性の高いRFIDも3Dプリンターで造形

アンテナ部も3Dプリンター製

アンテナのケースを耐薬性の優れた材料で造形するなど工夫しているわけですが、アンテナのケースとアンテナケーブルをつなぐつなぎ目の箇所から切削油が浸透してくることがありました。アンテナケースの形状をかえて、耐油シールできるように工夫するなど対策を行って回避しました。こうした際にアイディアを即時に形に落とし込める3Dプリンターは大きな武器になります。

ケース形状を自由に変更して内製できることはもう一つ大きなメリットを生み出しました。RFIDは電波を扱いますので、監督官庁に申請を行うのですが、従来はケースの形状を変えるごとに申請を行っていました。ですが私たちには3Dプリンターで形状を自由にデザインしても、量産に対応できる体制があります。そこで大きく発想を変え、回路の形状で申請を行うように変更したのです。その結果、申請にかかる手間や時間を削減して、利用する環境に即した最適な形状をいつでも提案できるようになりました。自分たちの創意工夫を形にできる3Dプリンターを利用することで、リードタイムを大きく短縮できる工夫がどんどん生まれています。

当初はUMA90という光硬化のみで造形できる材料を主体に使っていましたが、耐摩耗性や耐薬性の高さを兼ね備えたEPX82やCE221というオレンジ色の耐熱性や耐薬性の高い材料へと利用する材料の利用も増えていきました。Carbonは耐薬性や耐熱性を備えた材料を備えています。材料の選択肢も年々増えていくので、非常に心強く感じています。

圧倒的な成果 3Dプリンター導入前と導入後の明確な違い

ー3Dプリンターを導入する前はどうしていたのでしょうか?

いまも数量が多い場合にはそうしていますが、射出成形を担当してくれる協力会社に依頼します。成形に使う金型も作ってくれるのですが、実際に試してみて不具合が起こった際に、対策までどうしても時間や費用がかかります。ご存知のように金型は簡易型でも数十万円の費用と数週間の工期が必要です。

協力会社は私達の依頼以外にも仕事を抱えています。すぐに対応してくれるときばかりではありません。耐薬品性が求められる特殊な材料などの場合、材料の仕入れから依頼しなければなりません。材料を押さえ、機械の空き確保し、試行錯誤をともにするとなると、協力会社に多くの協力を求める形になります。

3Dプリンター導入以前は試作するにも数週間かかりました。試験してその結果見えてきた不具合を解消するためのアイディアを1日で複数案考えつくことができても、その実現にまた数週間かかったり、予算の都合で全部のアイディアを試すことができませんでした。

このサイクルをくりかえすため、どうしてもスピーディーに物事が進んでいきませんでした。プロジェクトの佳境になると、ほぼ成形工場に張り付いているような状態になることもありました。大きな労力と時間を費やしていたと思います。

ーでは逆に3Dプリンターを導入してどのように変わりましたか?

藤原:劇的に変わりました。RFIDは小さな部品ということもあって、造形に15分程度しかかからないものもあります。しかも一度に複数種類の部品を造形できます。私達は3日あれば新しいタグが作れます、とお客様にお伝えしているのですが、じゃあ御社に伺うから1日で詰めてくれとお客様に言われたこともあります。その際は実際にお客さまをお招きし、弊社で打ち合わせしている中でうまれたアイディアを、会議している間に試作品として形にしてご覧いただきました。お客様は今までのご経験から、改善サンプルを手にするまで数週間かかると思っていらしたそうです。私たちのスピード感を高くご評価いただき、その場で発注するとおっしゃっていただきました。

ーモノづくりで即日対応できるというスピード感はかなり大きなインパクトがありますね!しかも最終部品として3Dプリンターで造形したものを出荷しているんですよね?一年でどれくらいの数を生産しているんでしょうか?

藤原:そうです。形状や大きさにもよりますが、RFIDタグのケースであれば、1回の造形で100個から200個造形できます。小さなケースであれば、かかる時間は1時間弱です。試作や開発にも利用していますのでCarbonの3Dプリンターはほぼ毎日使っています。作っている数ですが、約10万弱ほどの数量を生産しています。

巻線を巻く微細な溝も3Dプリントで実現

一度に100個から200個造形

液体材料を光硬化

慣れた手つきでトレイ交換する女性社員

洗浄して乾燥

袋詰め後にストック

3Dプリンターに依存しない。苦手を踏まえて使いこなす姿勢が活用の鍵

ー年間10万個の製品を製造しているというのは驚きました。まさに量産に使われているんですね。

藤原:はい。ですがここまで来るまでの道のりは順調なわけではありませんでした。例えばCarbonの3Dプリンターのように液体材料をUV光で硬化させながら引き上げる方式では、薄く平たい部品を作る際に歪みがでやすくなります。RFIDのリーダー・ライターのケースでも大きなものになると、造形しても歪みがでてそのままでは使えない、ということがありました。3Dプリンターでは金型で抑えて樹脂が流れないように押し固めることができません。3Dプリンターは便利なツールですが、苦手なことがあるわけです。

造形条件をかえたり、JSRさんを通しながらCarbonに問い合わせたり、、、。試行錯誤を重ねたのですが最終的には違うアプローチで解決しました。薄い平面を作る部分は、板状の素材からレーザー加工機で切り出して、他の部分は3Dプリンターで造形するという方法で解決しました。例えるなら、壁や柱は3Dプリンターで造形して、屋根を載せたわけです。

苦手を克服することに時間をかけても、突き抜けた大きな成果は得えられないものです。人材と同じで得意な分野を伸ばして活躍させるべきなのです。起こっている事象を観察して、対策を講じて、瞬時に対応していく。時間をかけて計画をたてている猶予はありません。お客様の今起こっている課題にすぐ対応できる瞬発力が求められている時代だと思います。3Dプリンターに依存するのではなく、3Dプリンターを使いこなすという割り切りができてからは、活用の幅が大きく広がりました。3Dプリンターの可能性を信じても、依存はしないことが重要です。使う側が短所を別の手段でカバーして、長所を生かす形で使いこなすことが必要だと思います。

ーその割り切りができずに、足踏みしている企業の担当者は多いかもしれません。

藤原:たしかに簡単な道のりではありません。ですがその苦労が多いほど、形になった際に得られる優位性も大きいと思います。簡単には覆せない競争力を得ることができるのです。現状の3Dプリンターはもっと進化の余地があると思います。例えば造形が終わったあとに、液体材料からプレートを引き上げた際に、造形物から液体材料がポタポタと垂れるのですが、今はじっと雫が落ち切るのを待っています。待っている時間がもったいないので、振動させる機能があれば待ち時間を削減できるのに、といつも思います。このように3Dプリンターにはまだまだ量産に向けた改善点はあると思います。すぐには解決できないこともありますが、いまどうやって使いこなすかを考えるのが重要です。

FA領域でのRFID推進で世界のモノづくりをスマート化する

ー今後はどのような展開をお考えですか?

藤原:NITTOKUは三菱電機社の提唱するe-Factoryというスマートファクトリ―構想のアライアンスパートナーとして、RFIDシステムと標準ソフトウェアを提供しています。RFIDで取得された情報を、三菱電機社のシーケンサを通じて、エッジサーバが集約し、生産状況を可視化する取り組みです。この部品はこの加工方法、他の部品は別の加工方法などのように、同じラインを流す際にも、多品種少量生産を実現できるダイナミックセル生産を実現していくこともできるでしょう。

先程、切削工程の例を出しましたが、工作機械メーカーとの連携や、私達が提供している巻線機などでも実際に稼働している仕組みです。FA領域でのRFID活用を推進するための地上戦を私達は担当しながらスマートファクトリーと呼ばれるような高度に自動化された工場の実現を勧めていく一翼を担えればと思います。

モノづくりの現場ではさまざまな製品や生産装置が動いていると思います。実際のスマートファクトリー推進には解決しなければいけない課題が多いとは思いますが、私達は3Dプリンターを武器に3日あればRFIDを使ったソリューション提案ができるようにスピード感をもって対応していきたいと思います。

まとめ・・・3Dプリンターの可能性を信じているが、依存はしない

藤原氏のお話を伺っていて感じたのは、モノづくりがどんどん高度化、自動化してもその根本を作り出すのは人の意思だということだった。製造現場の技術承継が問題になったり、人手不足が問題になる時代だ。コロナ禍のような予期しないサプライチェーンの寸断や、半導体不足など、自社だけでの努力ではどうしようもない事態から大きな影響を受けることもあるだろう。

そこで必要なのは状況を冷静に観察し、なぜ、どうして、どうすれば?と絶えず問いかける知性とそれを支える情熱だろうと思う。藤原氏には3Dプリンターへの過信はない。自分の手元で検証し、確かめ、形にして乗り越えていくための道具として、開発や製造の現場が3Dプリンターの長所を理解し、苦手を補っていくあくなき姿勢があった。

「3Dプリンターの可能性を信じているが、依存はしない。」このスタンスこそが3Dプリンター活用に最も重要な要素なのではないか。既存の工法やノウハウと3Dプリンターを組み合わせて自社の強みをより伸ばしていくためのチャレンジはどんな製造現場でも検討する価値はあるだろう。その取り組みの先に、NITTOKUが得たような大きな競争力の源泉が眠っているかもしれない。

最後に新しい挑戦には信頼できるパートナーも必要な点に触れておきたい。文中では触れなかったが、NITTOKU藤原氏が多忙な中、惜しげもなく取り組みを語ってくれたのは、NITTOKUへのCarbon導入を初期からサポートしたJSR社や担当として伴走支援した銅木克次氏への厚い信頼があってのことだろうと思う。Carbonの3Dプリンターは装置を販売して終わりという売り切りのスタイルではない。サブスクリプション形式で、装置利用に合わせて導入支援や活用支援を行う独自のスタイルだ。JSRによる有形無形のサポートもあったことを申し添えておく。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。