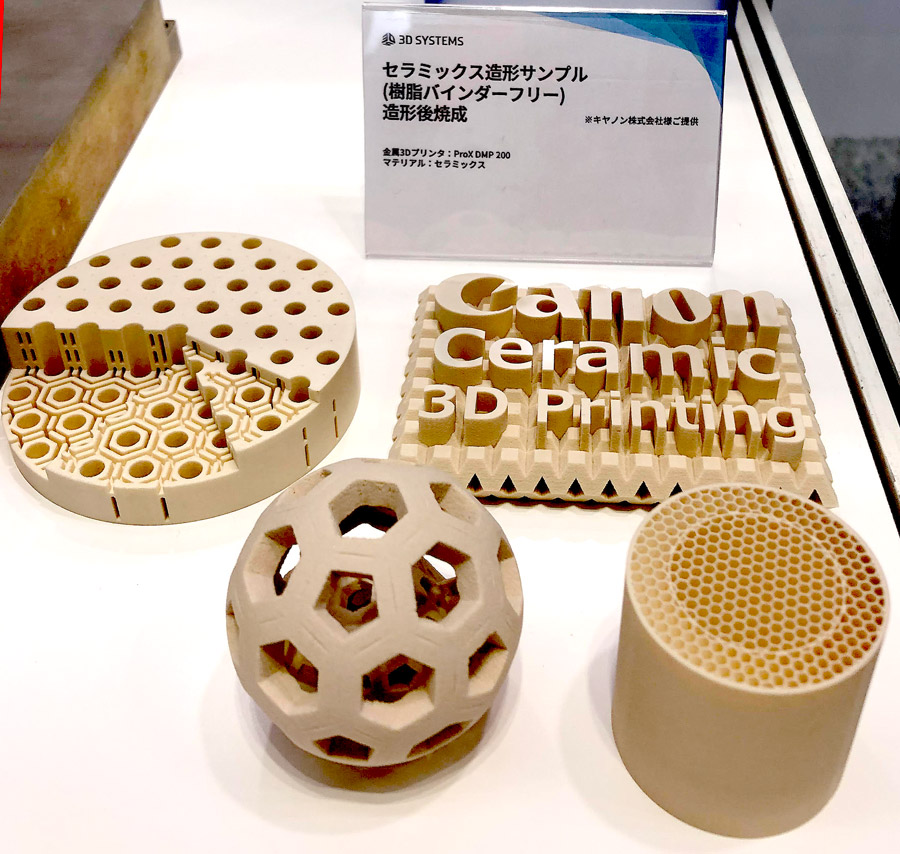

3Dシステムズとキヤノンのセラミックス3Dプリンターに関する取り組み

2019年9月5日、高精度難加工技術展において、3Dシステムズ社のプレゼンを聞く機会があった。その中で 3Dシステムズ社の金属3Dプリンター ProX DMP200 で利用できるセラミックス造形材料を キヤノン が開発したと紹介があった。樹脂、金属に次ぎセラミックスでどのような未来を作っていくのか。3Dシステムズのセミナーの内容とキヤノンの取り組みをお届けしたい。

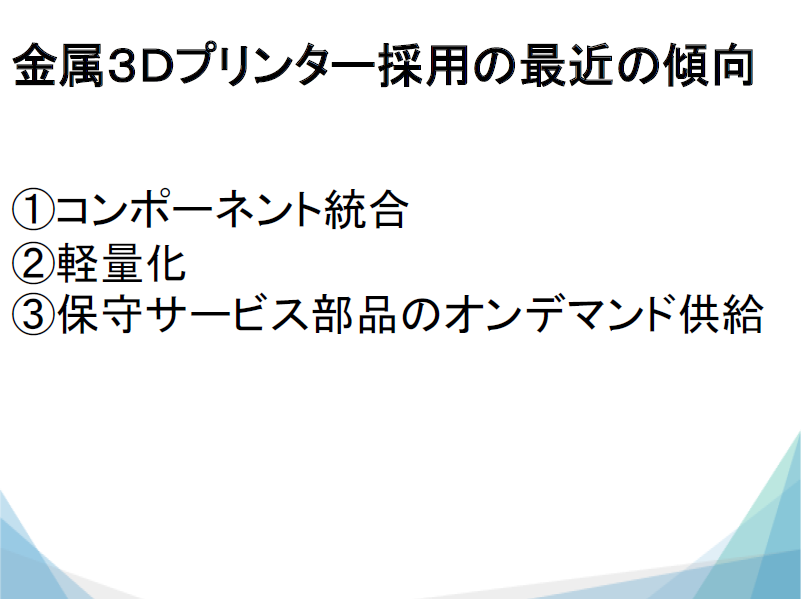

3Dシステムズ社が感じる最近の採用傾向

日本でも世界でも金属3Dプリンターの普及に努める3Dシステムズ社だが、最近の金属3Dプリンターの採用傾向を3点紹介している。

1)コンポーネント統合(部品の一体化)

コンポーネントの統合とは設計時点で部品を一体化することで、複雑なアッセンブリ部品を1パーツに統合することを意味する。パーツ点数を削減することで、物流コスト、アッセンブリ工数の削減といった合理化が期待できる。こうした取り組みは製品開発時にすでに取り組まれてきた活動ではあるが、従来工法では困難な複雑な造形が可能になる点で可能性が広がっている事に注目したい。(特に部品の規格準拠対応や性能試験を厳格に行う精密部品ではコスト削減効果が大きいだろうと思われる。)

2)軽量化(従来不可能だったデザインの実現)

積層造形ならではのラティス構造や細孔、内部の肉抜きなどを、 重量強度比を維持しながら、実現できる可能性があるのが積層造形の特長だ。使用する材料が削減できる、重量が軽くなり性能があがる(燃費向上など)、軽くなるのでエンドユーザーの利便性が高まるなどの効果が期待できる。設計内容によっては冷却効率の改善など、よりワークに求められる性能向上も可能だ。

3)保守サービス部品のオンデマンド供給

金型レスで造形できる上に、同じ3Dデータ、同じ造形時のパラメータ、同じ造形材料を用意できれば同じ品質で造形できる。在庫コスト、調達時のリードタイムを削減できる可能性がある。(補修部品の死蔵在庫が大きく圧縮できる可能性がある。)

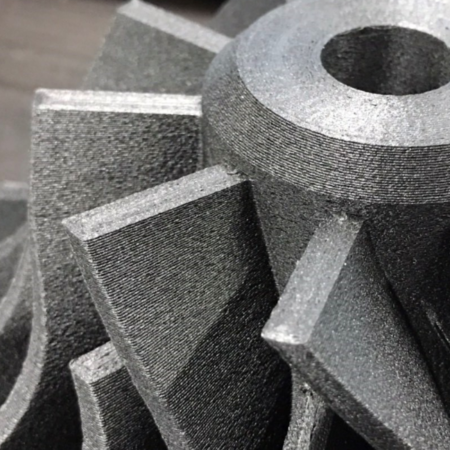

難加工に効くのが3Dプリンター

こうした特徴を生かした製造工程の合理化、革新は難加工工程にこそ威力を発揮する。改善余地が大きく製造ラインの中でも合理化や安定生産の検討を行いやすい、という運用者の視点と実際に改善効果を出しやすいという技術的な側面がある。マレージング鋼で造形しているのは、タイヤの金型。 タイヤの3Dデータをもとに金型を設計し造形することで工程を大幅に削減することも可能になる。

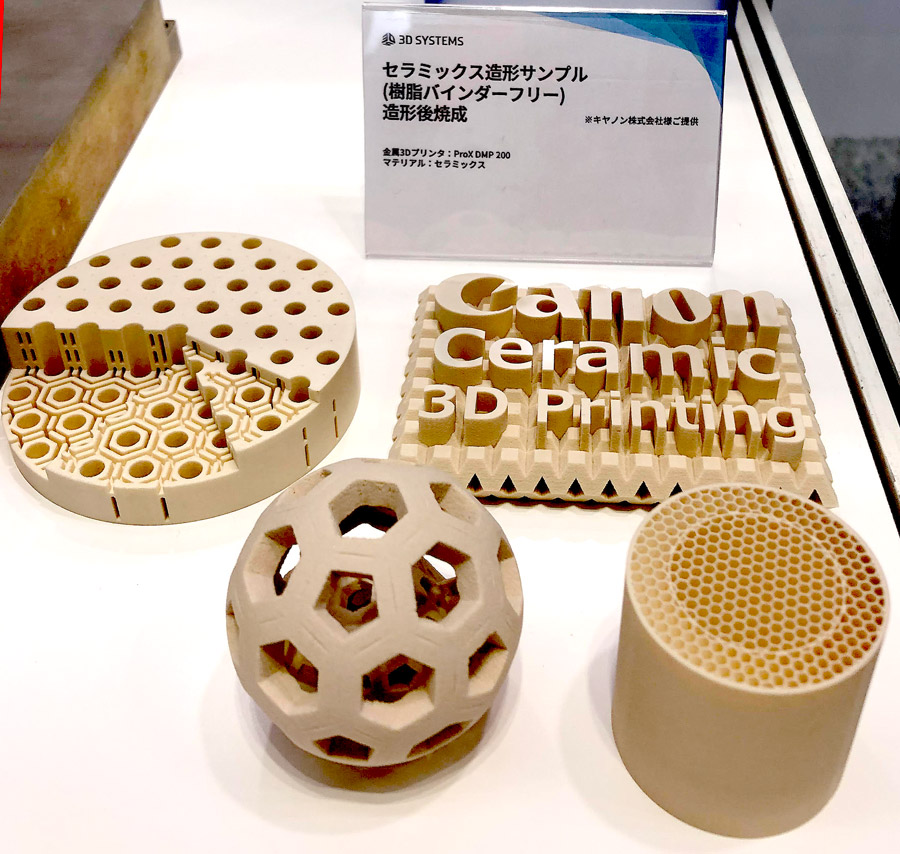

キヤノンのセラミックス造形材料開発

こうした取り組みを具現化できるのが金属3Dプリンターだが、同じ観点は他の素材を扱う工程にも適応できる。造形材料が広がることで、導入できる企業や対象製品が広がるはずだ。たとえばエンプラであり、カーボンであり、セラミックスである。

今回キヤノンはセラミックスを既存の金属3Dプリンターで造形できるように造形材料を開発したという。新しく装置を開発するよりもクイックだし、開発コストを抑え、競合関係を生まず、逆に既存の導入装置での活用を見込める。メーカとしてメリットが多い賢明な選択、と感じた。キヤノン社の開発担当者が当日たまたま来場しているということなので、お話をうかがった。

今回のセラミックスに関するお取組みの「狙い」に関してお伺いさせてください。

「現在モノづくりの分野でセラミックスは様々な分野で活用されています。 樹脂や金属の需要やアプリケーションは現在盛んに開発されていますが、 今後はセラミックスも活用できる余地が多々あると思います。 医療分野や各産業に展開できる余地を実際に世に問うてみたいというところで、3Dシステムズ社製のProXDMP200を使用して、2017年ごろから取り組みを開始しました。(キヤノンR&D本部)」

どのように開発をすすめたのでしょうか?

「R&D本部としては、3Dシステムズ社の金属3Dプリンター ProX DMP200 でセラミックスの造形材料を打った際に、どのような組成の造形材料で、どのようなことができるか、実際に使ってみて試行錯誤を重ねました。ようやく材造形材料やパラメータ設定に関する知見がたまり『これはできる、これはできない』という判断ができるようになりました。そこで、今回、弊社開発の材料を使用し、金属3Dプリンターで作製したセラミックス造形物をご紹介させていただいています。(キヤノンR&D本部) 」

セラミックスはどのような分野に活用されていくのでしょうか?

「腐らない、電気を通さない、熱に強い、という点で鉄とは違う特性をセラミックスは持っています。一方で、しなやかさ、ねばりという点では鉄には劣ります。 全く違う特性を持っているので、全く違うアプリケーションに適用されるものだろうと考えています。積層造形ならではの金型レス、中空形状や複雑形状の実現で、セラミックスならではの独自なアプリケーションが実現できる。そこに大きな可能性が広がっていると思います。 (キヤノン R&D本部)」

たとえば医療分野などですか?

「そうですね。加熱殺菌できるなどの特性上、医療分野には今後広がっていくでしょう。ですが(医療業界の独自な公的制度との兼ね合いなど)性能以外の手続きや利用に至るまでのコンセンサス作りは一定の時間がかかると思います。そういう意味では、性能だけで判断しやすい産業用部品としてじわじわ活用が進んでいくのが先かな、という見通しはあります。いろいろな分野で活用されていく際に、オリジナル組成の造形材料に対するニーズや形状・サイズに対する要望がでてくると思いますが、どこまでのものが現場で求められているのか生の声をお伺いしたいと思っています。 (キヤノン R&D本部)」

ターンキー方式でセラミックス積層造形にトライ

すでに熟成されている3Dシステムズ社の3Dプリンターと、セラミックスの先駆者として造形者がいろいろな条件での造形をすでに経験し「できる事、できない事」のアタリがすでにつけている安心感が今回の取り組みの強みだと感じた。よくある独自組成の造形材料の配合なども相談できるようだ。ワンオフ品、複雑な形状の少量生産品や比較的細かい部品に関しては、セラミックスの活用でブレイクスルーが生まれるかもしれない。

関連情報

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。