社長は3Dプリンターネイティブ。宇宙遊覧気球ベンチャー・岩谷技研の開発の日常

「社長が3Dプリンターを使いまくっている」

そう聞いて、シェアラボ編集部はすぐに株式会社岩谷技研に取材を申し込んだ。NASAやJAXAなど、公的機関主導で進めるしかなかった宇宙開発も、民間企業の参入ですそ野が広がっているが、宇宙が特別な場所であり、特別な人しか行けないことには変わりない。同社は、敷居の高い宇宙遊覧の民主化を掲げ、安全に宇宙を体験できる気球の設計・製作を手掛けるベンチャー企業。その挑戦を大いに支えているのが、3Dプリンターだ。

岩谷社長の話から見えてきたのは、10万円代の3Dプリンターをこれでもかと言わんばかりに使い倒し、時間とコストに敏感なものづくりベンチャーが、そのメリットを最大限に引き出している姿だった。

目次

きっかけは10年前に訪れたファブラボ

シェアラボ編集部:航空宇宙ベンチャー界隈が賑やかですね。イーロン・マスクのスペースXが最も有名ですが、日本でもispaceなど、将来が楽しみなベンチャーが話題を呼んでいます。そうした流れもある中で、岩谷技研は何を目指しているのですか。

岩谷社長:当社の主業は高高度ガス気球での地球・宇宙の撮影なのですが、現在は宇宙遊覧のための有人飛行サービスの提供を目指しています。気球は、宇宙に行ける最も安全で低コストな方法なのです。気球は爆発しませんし、万一のことがあっても、4重の安全対策をしていますので、ロケットよりもはるかに安全です。また、発射時のGなど搭乗者への負荷も軽いため、子供やお年寄りも含めた多くの人に宇宙を見る機会を提供できます。

シェアラボ編集部:有人飛行に向けた、現在の進捗を教えてください。

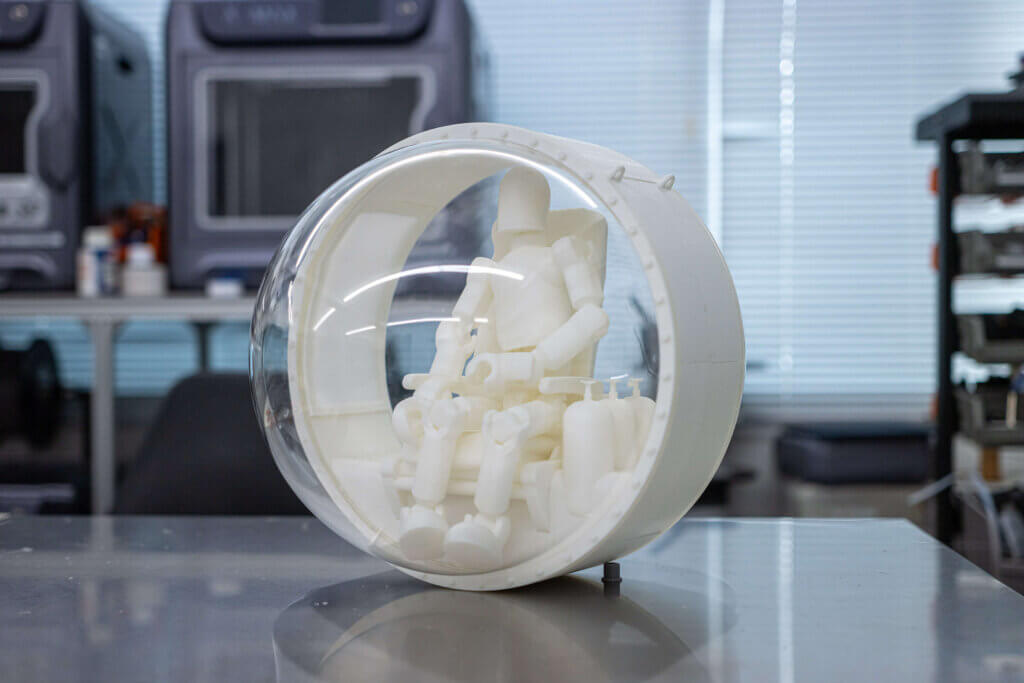

岩谷社長:2024年春、25,000mの成層圏への有人飛行サービス提供を目標にしています。2023年7月には6,072mの有人飛行試験に成功しました。飛行装置は、プラスチック製のガス気球と生命維持装置である旅行用気密キャビンから成りますが、すでに発明と実証実験は終え、今は改良段階にあります。安全性への理解を得るための実績を積むことが重要なフェーズです。

シェアラボ編集部:そんな気球の開発過程で、3Dプリンターが大活躍していると聞きました。しかも、社長ご自身が3Dプリンターを駆使しているとか。

岩谷社長:今日は江別工場に来ていただきましたが、札幌本社の私の部屋には10台の3Dプリンターがあって、試作品だけでなく治具や工場のレイアウトモデルまで、何でも作っています。2日に一回は動かしていますね。

シェアラボ編集部:岩谷社長は、北大で宇宙工学を学ばれていますが、その頃から3Dプリンターを使っていたのですか。

岩谷社長:いえ、卒業後です。きっかけは2012年頃に札幌のファブラボに行ったことでした。3Dプリンターでこんなにいろんなものを作れるんだと感動したことが始まりです。2014年の創業後、2016年に一台の熱溶解積層(FFF)方式の樹脂3Dプリンターを導入しました。当時はまだ小さな部品の成形に何十時間もかかりましたが、それでも何でも作れることは非常に便利だと感じました。今では、私の部屋のものも含めて40台の3Dプリンターが活躍しています。

シェアラボ編集部:7年の間にそれだけ増えたということは、よほど頼りにしているということですね。

岩谷社長:この樹脂3Dプリンターは一台10万円ちょっと。素材も安い。時間がかかるなどの課題はありますが、私は使えるところを使えば良いというスタンスです。例えば、分割して同時プリントすれば、遅さはカバーできます。

試作の工数節減90%!

シェアラボ編集部:具体的な活用ケースを教えてください。

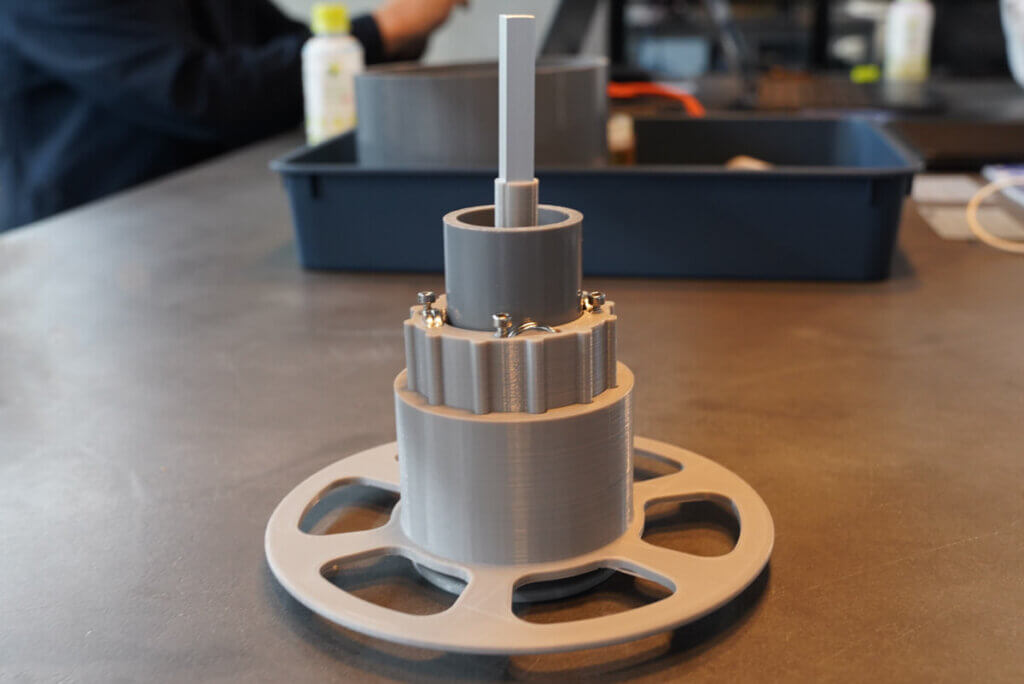

岩谷社長:たとえばここにある緊急用の手動弁の試作品。真空に対して気密をやぶらずに動力を伝える重要な部品なのですが、バージョン3で製作に4日間。バージョン4は、3とは全く違う形なのですが、1週間で作ることができました。夜中に仕掛けて朝には出来上がっているので、それを日中に組み立てます。

シェアラボ編集部:従来の試作手法に比べて、どんなところにメリットを感じていますか。

岩谷社長:これまでなら外注先に頼む訳ですが、先のバージョン3だと早くても1か月はかかっていたでしょう。そして1次試作に対して何らかの修正依頼をしますから、それでまた2-3週間。約2か月かかっていたものが4日でできるのですから、時間にして9割以上の節約になります。人件費を除いた製作費は、材料費の6万円+メンテナンス費。これなら、外注と変わりません。

シェアラボ編集部:人件費分高かったとしても、9割もの時間短縮であれば、十分にペイしますね。

岩谷社長:そもそも気球の部品業界というものが存在しないので、装置・工具・仕組み・法制度など、すべてを自分たちで作らねばなりません。だから、試作を自社で行うのは必然なのです。それを支えてくれる3Dプリンターは、大変重宝しています。

大型部品なら、分解して造形。溶接工程まで自社開発で億円単位の節約

シェアラボ編集部:設備の全貌を教えてください。

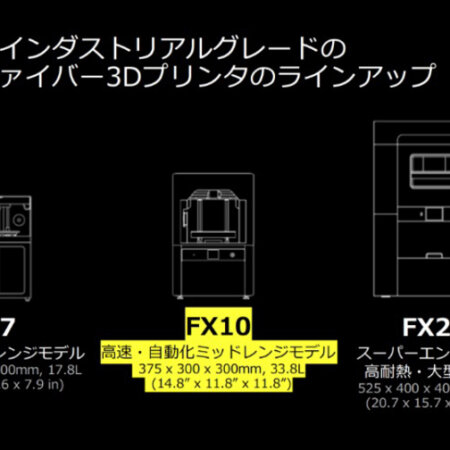

岩谷社長:まず、強度が必要な機体・部材の試作向けの熱溶解積層(FFF)方式が40台。うち10台が私の部屋にあります。その他に今年、光造形(SLA)方式を1台導入しました。衝撃荷重には弱いですけど精度が必要な試作に使っています。またこの秋には、ナイロン焼結型の粉末焼結積層造形(SLS)方式の機械を導入する予定です。変形に対して強いので、試作を超えた使い方をしたいと考えています。

シェアラボ編集部:これだけプリンターがあるということは、使いこなせる人材も沢山いらっしゃるのでしょうか。

岩谷社長:いや、扱える人材は多くはありません。当社の従業員は50人ですが、そのうちの5-6人くらい。もともと使えた人と入社後覚えた人が、半々です。やはり、覚えるためにはかなりの頻度で使いこむ必要がありますよね。私自身も7年間使い続ける中で、より身近なものになってきたと思います。

シェアラボ編集部:となると、これだけの数の3Dプリンターが必要な意味はどこにあるのでしょうか。

岩谷社長:大型部品の分割造形に使っています。熱溶解方式の造形サイズは200-300㎣ですが、20台の機械に同時造形させて、樹脂溶接します。樹脂溶接の仕組みも自社開発しました。1パーツ30時間かかっても、同時で造形すればやはり30時間。溶接まで含めても3日間で大型部品を作ることができます。100~150点くらいまでの規模まで手掛けたことがありますが、アルファ版のパーツ製作期間が2か月も縮められるというのは、時間が何よりも大切なベンチャーにとって非常にありがたい。費用に換算すると、数千万~数億円単位の節約に値します。

3Dプリンターは、作りたいものをすぐ形にできる粘土

シェアラボ編集部:3Dプリンターを生業にしている訳でもないものづくりベンチャーが、ここまで3Dプリンターを使い倒している例は珍しいと思います。

岩谷社長:3Dプリンターは私にとって、作りたいものを作る粘土なんです、さまざまな生産治具、ジャンクパーツをより分けるための三段ザル、壁のフック、部屋の在不在ランプ、レイアウト検討用の建屋の模型など、なんでも作っています。プライベートでも双子のおむつを区別するための名前スタンプやおもちゃの壊れたタイヤまで、何だって造形します。100均ショップに行くより早いですからね。

シェアラボ編集部:岩谷社長にとって3Dプリンターとはどんな存在ですか。

岩谷社長:あくまで道具の1つです。3Dプリンターがふさわしいなら使うというだけです。一方で、今日現在の3Dプリンターにはいろいろ足りないことがあるのも事実ですが、だから使わない、ではなく、良いところを使えばいいと思っています。

例えば、今使っているプリンターは機械の設計がやや甘いのですが、こちら側で自由に改善・改修できる余地があるので、かえって使いやすい。頻発する造形エラーも、それを織り込んで使えば良いだけで、私はいつも二台同時に動かしています。エラー頻度と時間・コストを考えると、こっちの方が良いのです。

シェアラボ編集部:試作・治具製作では、すでに十分すぎるほど活用されていますが、今後の展望を教えてください。

岩谷社長:今は乗員が乗り込むキャビン・デバイスの試作が中心ですが、これからはもっと精度の良いもの、製品に近いものを作っていきたいですね。そのために、光造形方式、ナイロン焼結のSLS方式の装置を導入しました。金属プリンターはまだ計画にはありませんが、軽量化のための中空構造品も作りたいので、いずれは使いたい。そうやって、自分たちの引き出しを増やしていくつもりです。

シェアラボ編集部:これからの3Dプリンターには、どんなことを期待しますか。

岩谷社長:機械そのもので言えば、FFF方式による積層は、特定方向への力に弱いですよね。それと材料フィラメントがよく詰まる。このあたりが解決してくれるとうれしいです。

分割プリントでは溶接方式を自社開発したと話しましたが、これもツール側でやってくれるようになると良いですね。

材料も課題は沢山あります。材料フィラメントは放っておくと勝手に折れる。3Dプリンターのレベリングもすぐにおかしくなる。サポート材除去の溶剤は劣化しやすい。材料粉末は、湿気で出なくなったり、固まったり。でも、材料の改良はこれから進んでいくでしょう。

使い倒すために欠かせない要素

シェアラボ編集部:10年前のメイカーズブームがはじけた後も、3Dプリンターは静かに進化・浸透を遂げていますが、日本は欧米中に後れを取っています。3Dプリンターを使い倒すために欠かせない要素とは何でしょうか。

岩谷社長:1番大事なのは、3Dプリンターでいけるのか、製造方法としてふさわしいのかの見極めができるかどうか。頭の中に図面を描きつつ、もつかどうか、コスト、楽さ、などの複数の基準を総合して判断します。若い頃からものづくりを続けてきたことで、しかるべき作り方や材料がわかるようになりました。

その次が、3DCADを使えること。日本では、まだ2DCADが中心で、なんとか3DCADを使っている状況。私も7年やる中で、細かく設計できるようになりました。

最後に、製造過程で生じる問題や、現状の3Dプリンターの力不足をどう乗り越えるか。ここは自分で工夫するしかありません。例えば、材料については、正直メーカーは頼りにならないので、推奨じゃないものを使っています。推奨温度は170度ですけど、220度で使っていますし、整備も自分でやっていますよ。

シェアラボ編集部:3Dプリンターは、時間とお金の節約に敏感なすべてのものづくりベンチャーにとって、欠かせませんね。

岩谷社長:外注での試作だとどうしてもミスコミュニケーションが生じますし、その中でさらに改善改良を進めていくのは本当に大変です。ものづくりベンチャーにとって、3Dプリンターの価値は間違いなく高い。

しかし実際には、3Dプリンターが置物になってしまっているケースも多いようです。

シェアラボ編集部:メリットが明らかなのに使われないのはもったいないですね。なぜ、そうなってしまうのでしょうか。

岩谷社長:3Dプリンターを使いこなすには、機械とソフトの両方をわかっている必要があります。また、造形物の全体と細かい点のどちらも見ることができなければなりません。ですが、多くのものづくりベンチャーは試作を外注に任せ、社内では組み立てだけを行なっているので、この手の人材は育ちません。

たとえば高専には、とことんモノづくりが好きで自宅に旋盤を持っている、みたいな人が珍しくありませんが、使い倒すにはこうした人材が必要です。

やはり、機械、電子、ソフトの3つがわかることが、3Dプリンターの使いこなしに大きく影響してきます。3Dプリンターの前に、ものづくりの力があって、はじめて3Dプリンターの良さが活きてくるのではないでしょうか。

3Dプリンターネイティブはどうやって生まれたのか

シェアラボ編集部:かくいう岩谷社長は、そうした要素をどこで身に着けたのでしょうか。同じような人材が沢山出てくることが、普及の鍵をにぎりそうです。

岩谷社長:私の活用法は激しすぎるので参考になるかわかりませんが、機械工学は大学で学びました。3Dプリンターを使う上で、強度や熱力学に関する知識は欠かせません。また、無線をやっていたので機械と密接に関係する電子機器のことも多少はわかります。それから、実は私、最初に起業したのがソフトウェアだったので、このあたりについてもある程度の理解はあります。

岩谷社長:全体感については、若い頃から、いろんなものを分解してきたことが、ものの全体把握に役立っていますね。また、もともと手先が器用だったので、なんでも自分で作っていました。中古の家を買ってフルリノベーションした時には、風呂やキッチンなど難しい水回りから、庭の木の処分まで。結局自分でやった方が安いし早かったんです。自分で手を動かしてきたことで、細かい点にも気づくようになりました。

結局、家のリノベは3回やったのですが、ハンマードリルから、インパクトドライバー、レシプロソー、ジグソー、グラインダにサンダー。いろんな道具を揃えました。工具は男の夢じゃないですか。使いこなすにはその道具が好きでなければなりません。

それと同じで、3Dプリンターが好きなことが大事。一緒に寝られますか、ってことです笑。

あとがき

3Dプリンターネイティブとはこういう人のことを言うのだろう。インタビューを終えて最も印象に残ったのは、3Dプリンターを特別視することなく、気づいた時にはそこにあったかのように自然に使いこなしている岩谷社長の姿だった。

まず、3Dプリンターに接するスタンスがとてもリラックスしている。この新しい機械を特別視することなく、コミュニケーション効率、時間効率、コストなど造形のゴールに基づき、是々非々で3Dプリンターの活用を判断している。

一方、3Dプリンターはあくまで工具の1つではあるものの、ひとたび3Dプリンターを使うとなると、そこへの愛がハンパなく、3Dプリンターの良いところを活かそうとする力が強い。現在の3Dプリンターが抱える様々な問題も、楽しみながら解決してしまうので、3Dプリンターの良さをフルに引き出すことができ、その結果、人の命を預かるキャビンや手動弁から、壁のフックまで、本当に幅広いものを作ることができている。

そして、もともと得意だった立体をとらえる力に、豊富なものづくりの経験と分野を横断する知識が結びついたことが、これでもかと言わんばかりの3Dプリンターのフル活用につながっていると感じた。

「100均ショップに行くより、自分で作った方が楽」「3Dプリンターは粘土」岩谷社長の言葉には、頭に浮かんだ設計図をそのまま出力できる機械を、自分の脳とシームレスにつながった手足として捉えていることが窺える。日本で業務用3Dプリンターを語る時、つい、欧米に比べて普及が遅れているという話になり、日本の製造業の保守性や3Dプリンターの性能、サポート体制を嘆きがちだ。しかし、そんなこととは無関係にバリバリ使いこなす岩谷社長に、3Dプリンター業界の明るい未来を見た思いだった。

ShareLab運営会社の社長です。日本の製造業ならば、3Dプリンターの質を高め、使い倒すことができるはず。そう信じて業界の応援を続けています。