オンラインイベント”DfAM 及び3D-CAD活用の最前線”参加レポート

近畿経済産業局共催のオンラインイベント“DfAM 及び3D-CAD活用の最前線”にシェアラボニュース編集部が参加した。このイベントは「Kansai-3D実用化プロジェクト」の一環として、AM(Additive Manufacturing)の付加価値を活かす3次元設計・デザイン「DfAM(Design for Additive Manufacturing / 付加製造のための設計)」を支援することを目的に開催。

さまざまな業界で3Dプリンターの活用が進むなか、特に金属3Dプリンターは量産化に向けて活性化をはかり 3Dプリンターを最大限生かすための設計が注目されている。今回のイベントは、トヨタの事例を含めた9社のDfAMの重要性を伝える内容となっている。

本参加レポートでは、特に印象的だった各社のDfAMの最新の活用事例をかいつまんでお伝えする。トヨタの事例のみ「オンラインイベントのみでの発表」ということでレポートを控えるが、今後AM活用を促進し、DfAM導入を検討している方にはぜひご覧いただきたい。

日本の3Dプリンター活用が遅れている要因

各社の紹介前に、3Dものづくり普及促進会 事務局に所属する株式会社立花エレテック 澤越俊幸氏による「日本での3Dプリンター市場の現状」と「注目されているDfAMとはなにか」についての解説を参考に、簡単に説明する。

日本が海外に後れを取っている3つのポイント

海外を中心に、航空・防衛・宇宙産業を中心にAM関連技術が活用実証され、それらの技術は民間製品へと活用が広がってきている。3Dプリンターが注目されている理由としては、小ロット多品種製造への移行、軽量コンパクト化、多機能化など市場変化に伴う製品進化への対応や、製造コスト削減などが要因としてあがる。

しかしながら、日本ではそんな海外ほどの3Dプリンターの活用が進んでいない。その原因は以下の3つである。

- 海外と比べ、3Dプリンティング牽引産業(航空・防衛・宇宙産業)が脆弱

- 3Dプリンティング技術を活かした製品ビジネスの有無

- 3Dプリンティングへの工法変更に必要なコストや時間が膨大

そのため、3Dプリンティングが将来必要になることは認識しているものの 投資のタイミングが見えなかったり、初期費用が掛かるため導入において躊躇してしまう。また、国内産業においては現状の工作環境でビジネスが成立している などの理由から、日本は3Dプリンティングで海外に後れを取っている。実際に3Dプリンターを導入したとしても、設計フェーズに課題がありうまく進捗できない企業も多い。DfAMはそんな設計フェーズでの革新的で欠かせないものとして世界でも注目されている。

DfAMとは

DfAM(ディーファム)とは、「Design for Additive Manufacturing(付加製造のための設計)」の頭文字を取った略称である。DfAMは3Dプリンティング(アディティブ・マニュファクチャリング)のメリットを最大限に活かすための設計ガイドラインでありツールを指す。例として、3Dプリンターのビルドプレート上にパーツを配置するような簡単な手法もあれば、より優れた効果を得るためにCAE(computer-aided engineering)解析の結果を反映させたり、3Dプリンティングによってのみ作成可能なパーツを造形するいくつかのプロセスを踏む手法も含まれる。

DfAMの詳細やメリットをさらに知りたい方は、”DFAMは「今より凄い何か」のきっかけになるかも!”をご覧いただきたい。

従来の製造技術に最適化された設計は、積層造形にも最適とは限らず、むしろ多くの場合は3Dプリント製造のメリットを妨げる。そこで、3Dプリント製造を行う場合には積層造形に最適化された設計、DfAMを活用することが重要となってくる。

早速、イベントで紹介された8社について紹介する。今回、オンラインイベント会場では各社の提供しているサービスごとに3つのグループ別に会場がセッティング。

- 3DCAD

(応用技術株式会社、ソリットワークスジャパン株式会社、シーメンス株式会社) - DfAM

(株式会社山一ハガネ、プログレス・テクノロジーズ株式会社) - AMコンサルタント

(テュフズードジャパン株式会社、マテリアライズジャパン株式会社、EOS Japan 株式会社)

3DCADやDfAMでは、3DCAD市場の変化やDfAMのコア技術であるジェネレーティブデザインの活用事例など紹介。AMコンサルサービスでは、全行程におけるDfAMの位置づけや学ぶべきポイント、DfAM活用促進するために必要な企業としての考え方などを解説している。

【3DCAD】

新しい3D設計ものづくり、ジェネレーティブデザイン活用事例-応用技術株式会社

応用技術株式会社は1984年に設立し、製造業を中心とした独自のモノづくりソリューションを提供している。toDMG事業では顧客ニーズに応えるため、企業の積層造形技術の活用推進をサポートするサービスを展開。

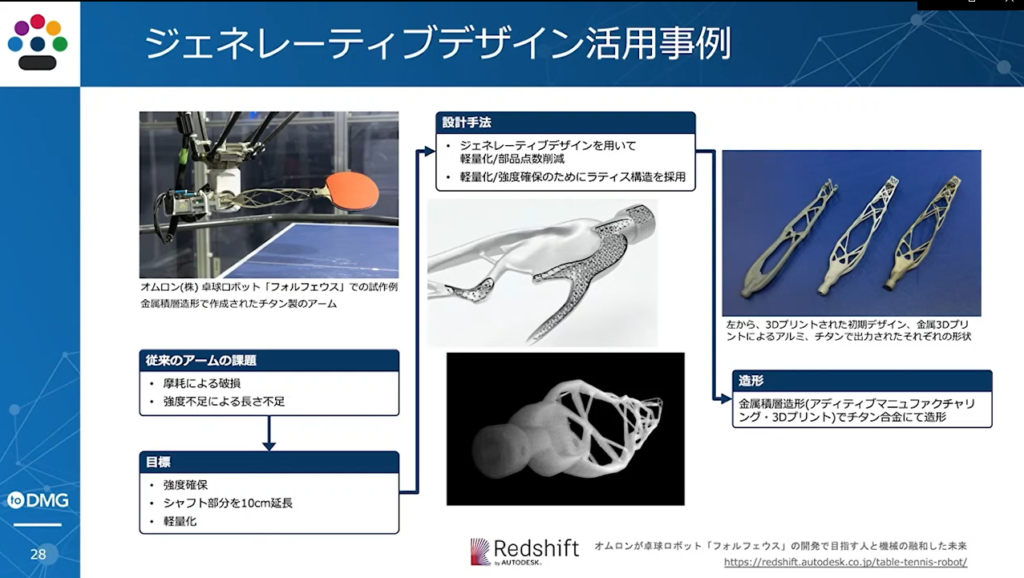

今回は事業戦略部toDMG事業促進マネージャー永井氏は、同社が提供しているサービスのひとつであるジェネレーティブデザインについて解説している。ジェネレーティブデザインとは、コンピューターがいくつかデザインを考えてくれるソフトウェアである。指定した条件からいくつものバリエーションを導き出し、人間では思いつかないようなデザインが誕生することが大きな特徴だ。

トポロジー最適化とジェネレーティブデザインとの違いとして、前者は今あるモデルを最適化・軽量化することに優れており、後者は今までに見たことのないものを作り出すことができる。ジェネレーティブは条件を指定するだけで複数のモデル提案を可能にする。

ジェネレーティブデザインの事例として、オムロンの卓球ロボットがある。ラケットをもつ腕の部分を強度確保したまま、シャフト部分を10センチ拡大するためにジェネレーティブデザインを活用している。軽量化のため部品点数を削除しつつ、強度を確保するためにチタン合金でラティス構造を採用している。

3DCADの重要性と市場の変化-ソリットワークスジャパン株式会社

ソリットワークスジャパン株式会社は、CAD環境が変化していっていることを訴求している。国内企業の部長クラス以上を対象にした約400名規模のアンケート調査では、2015年からの5年間で徐々に3DCADの利用は増えていき、2DCADのみの使用は減少傾向とのこと。その要因のひとつとして、3DCADの利用用途が多岐にわたり進化していることがあげられる。

一番多く使われている用途は解析(CAE)である。米国で義足製造しているBioDapt社(バイオダプト)では、強度を保ちながら可能な限り軽量化するため、3次元でシュミレーションすることで製品製造に役立てている。

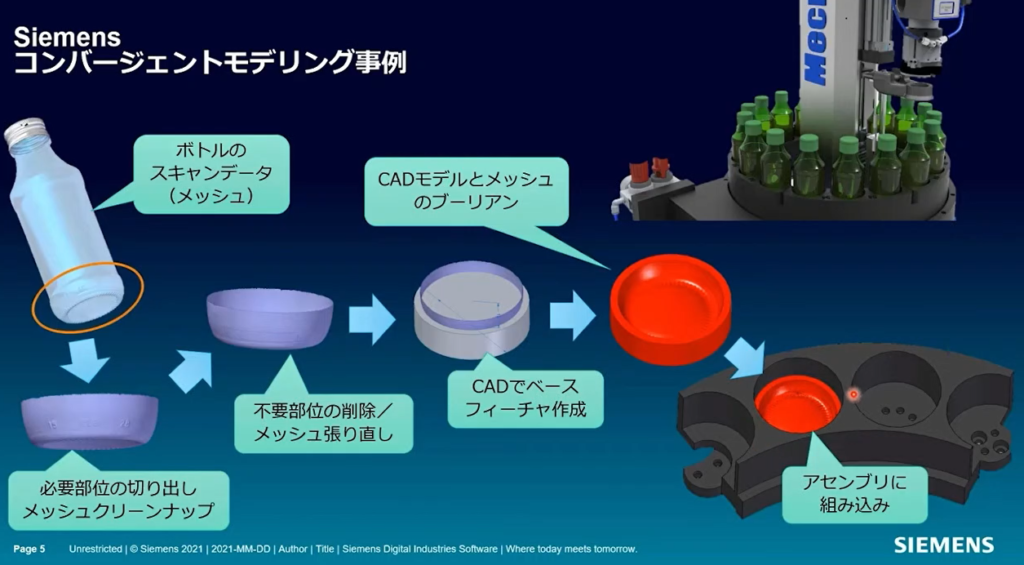

CADデータを活かしたコンバージェント・モデリングを開発-Siemens株式会社

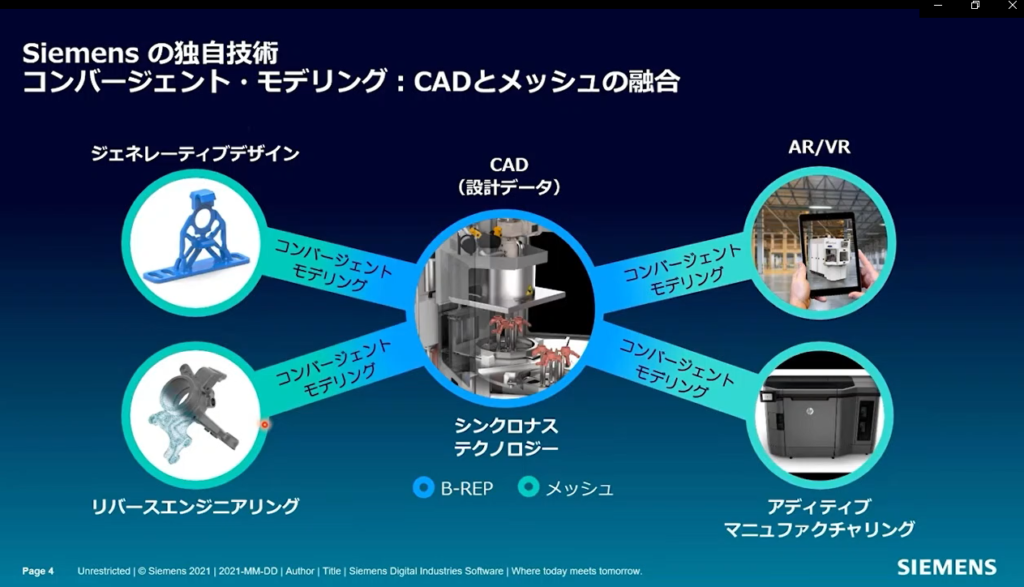

業界内ではメッシュデータの流通量が増加傾向。その要因はジェネレーティブデザインや3Dプリンターなど先進的な技術で扱われるデータがメッシュデータであることだ。CADデータは、B-REPというデータを以前より採用されていたが、メッシュデータと互換性がなく、CADデータにメッシュデータを取り入れてもデータ表示のみで活用できていなかった。

そこで、Siemens(シーメンス)独自の技術「コンバージェント・モデリング」を開発。CAD対メッシュのブーリアン演算ができることが特徴。また、完成したメッシュデータはほかのCADデータと面合わせができるため、そのままアセンブリに組み込める。

【DfAM】

ものづくりリードタイムを最適化するインダストリアルデザイン-株式会社山一ハガネ

山一ハガネは2016年よりAM事業部を立ち上げ、主に航空宇宙産業に向けた金属と樹脂のAM製造の受託を開始。以降、国内外のコンサルティングサービスや、Cognitive Additive、Optibotなどソフトウェアの開発を始めた。同社はnTopologyの高度な生成機能と自社開発のソフトウェアを組み合わせて、特定のニーズと先進的な製造システムの機能に適したDfAMソリューションを提供している。

nTopologyのストロングポイント

- Implicit modeling

従来のビーレップ方式ではなく、関数を用いることで高速処理と拡張性、信頼性を確保 - Field-driven design

物理学や熱応力のシュミレーション結果や実験データをもとに正確な部品形状に変換 - Remixable workflows

一度生成したボクセルユニットをいろんな部品に転用しての活用が可能

70%の重量の軽量化や、従来の製造方法より1週間の短縮など製造コスト、製品品質向上に成功している。

また、同社の開発事例として今年発売予定のCO/SONUSスピーカーを紹介している。フィールドドリブンアルゴリズムを使用した、アブソーバー機能をもつエンクロージャーだ。3DプリンターとnTorporozi を融合したテクノロジー事例。ノイズキャンセル機能を向上させ、良音を実現している。

DfAMによって製品を進化させる-プログレス・テクノロジーズ株式会社

プログレス・テクノロジーズ株式会社は2005年設立。コンサルティング、ダッソーシステム社製品を中心としたツールの仕組み化、エンジニアの現場に派遣するなとトータルサービスを展開。

同社のデジタルソリューション技術部長の村木重和氏は、DfAMを活用するうえで重要な部分として、「AMを活用する理由を深堀をすることが重要だ」と述べている。考え方としては、5W1Hで目的からターゲットなどまず整理する。次に、各部門との連携や部門でのAM経験値などの整理が重要になってくる。なぜならば、DfAMは各部門の知識・知見を終結したうえで連携していくことが重要になるからである。

同社ではダッソーシステム社の3DEXPERIENCE CATIA GDE製品を導入し、DfAMを活用している。このGDEは60%の軽量削減やデザインの最適化が可能。

いくつか事例を挙げている。

Boeing社はさまざまなツールを導入していたため、メンテナンスコストがかかっていた。そこでGDEを導入し、ツールを一括してコスト削減に成功。またAudi社では、機能、強度を満たしながら20%の重量削減(約8トン)に成功。さらに、それにともない電力消費量も20%削減した。

サンディア国立研究所・米国計算力学協会共催では、トポロジー最適化ソフトウェアを使用し、F1レースカーの部品(ダブルウィッシュボーン式アップライト)の設計を題材に、さまざまな企業が各自のツールを活用したコンペを開催。GDEを使用したチームは、わずか1日でその部品の軽量化モデルの設計を完成させ優勝している。

【AMコンサルサービス】

DfAMを学ぶために必要な知識とは-AM人材開発-テュフズードジャパン株式会社

テュフズードジャパン株式会社は第三者認証機関として、製品やプロセス・組織などが企画に準拠しているかを監査し、認証を与えられる審査機関である。AM関連のサービスでは、人材開発や、認証などを取り扱っているほか、DfAM支援研修を行っており、いちからDfAMを学べる研修を提供している。

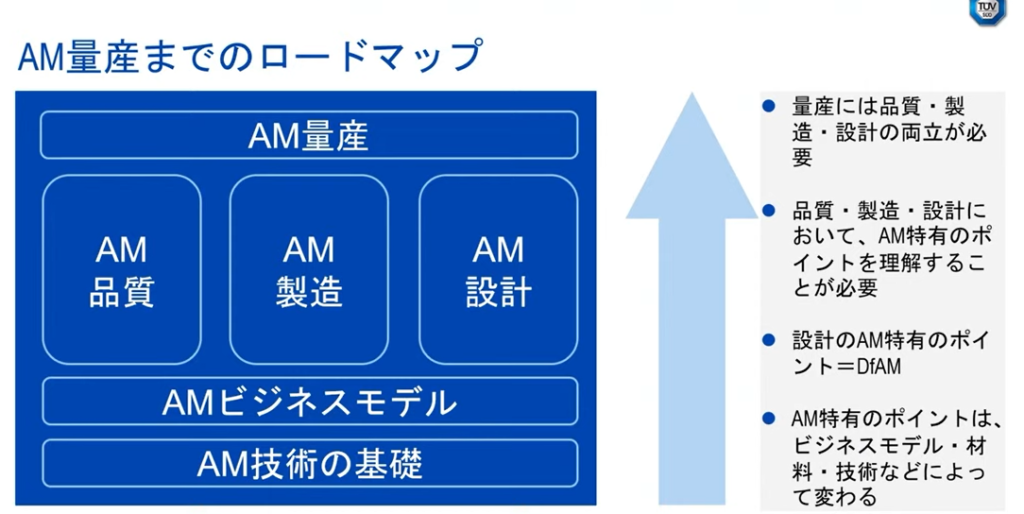

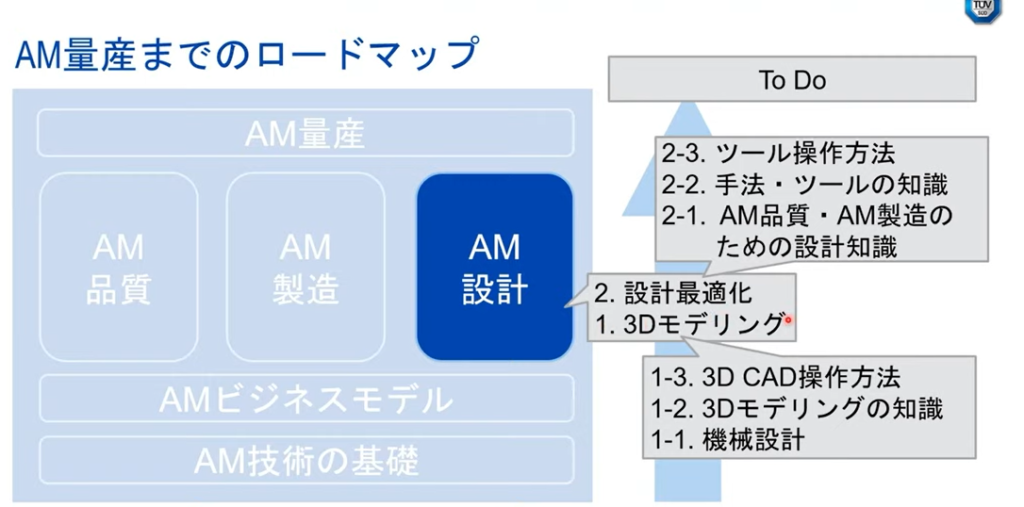

例えば、AMでの量産を目的にロードマップとして考えると、今回のDfAMを考えるステップは「AM設計」である。すべての段階でAM特有のポイントがあるが、設計段階から製造コスト、品質、付加価値まで考慮して考えるために必要なことが「DfAM」だ。

品質・コスト・納期・どの部品をAM化するかなど、よりどころとなるのがAMビジネスモデルである。さらに、このビジネスモデルをつくるうえでAMの特徴やメリット、部品選定のための基礎知識などAM技術を学ぶことが重要になる。このようなロードマップを踏まえたうえで、「何を学ぶべきか明確にしておくことは重要だ」と同社のAMエキスパート 永野知与氏は語る。

具体的にAM設計するためには、大きく2つのステップがある。

1つはAM製造で重要な3Dモデリングだ。機械設計を行い、実際にCADを操作することが必要となる。

2つめは設計最適化である。ビジネスモデルをもとに、付加価値をどこに着けるのか などを実施する。このように、設計段階から目的に合わせた製造設計を行うことが重要となる。そのためにAM技術の基礎知識として、どのような手順、ツールを活用するのか、またそのツール選定や使い方といった知識が必要である。

「規格・標準を使う=手間が増える、コストがかかる、独自性がなくなる」など思われることが多いが、実際は手間削減、コスト削減、独自性の基盤となるなどメリットが大きい。そのような業界での間違った認識などもいちから学ぶことでDfAMをうまく活用できるとのこと。

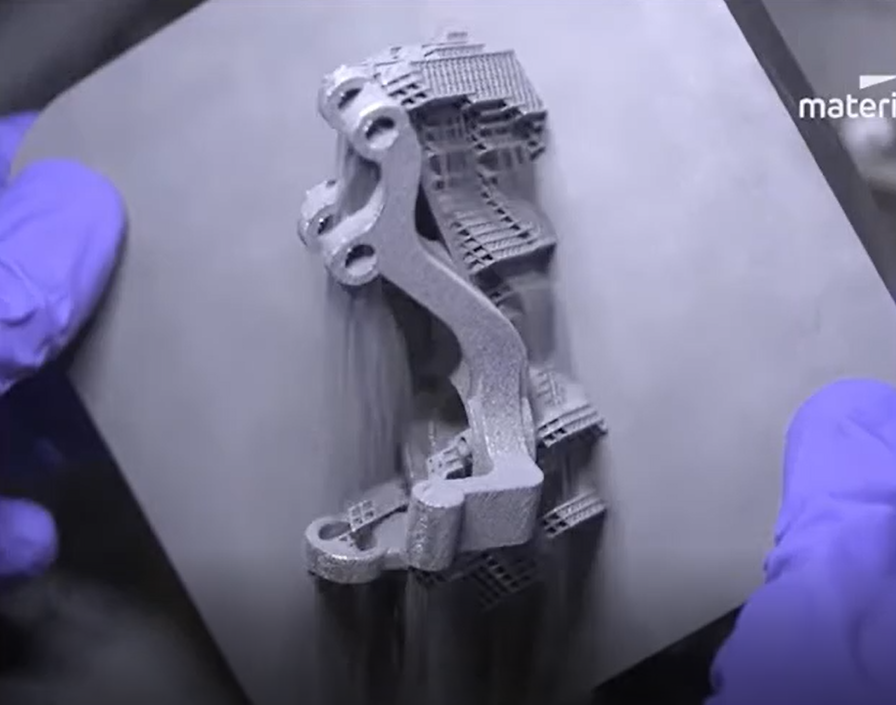

金属AM造形のサポート設計の必要性とソフトウェアの活用-マテリアライズジャパン株式会社

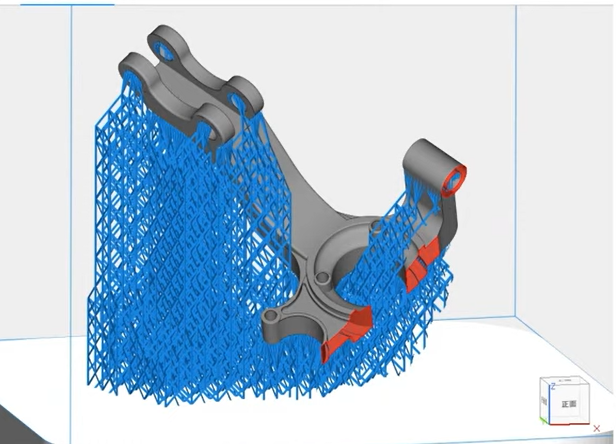

マテリアライズジャパン株式会社は、金属AM造形で課題となるサポート設計について解説している。

モデルの軽量化や金属造形固有の制約条件を加味して、サポートを最小限にするなど設計の調整テクニックなど技術が進化してきている。しかし、現状として実務面では金属AMにおけるサポートは必要であり、最小限にするテクニックには難易度が高い点が課題としてあった。

そもそもサポートとは、金属造形特有のモデルの変形を物理的に抑える役割と、熱を逃がす2つの重要な役割を果たしている。ただサポートを増やせばいいわけではなく、サポートを最小限にすることで後処理時間が短縮し製造コストの削減へとつながる。そのため、最小限かつ最適な箇所へのサポート設計は金属AMでは重要なのだ。

重要なサポート設計だが、大きく3つの課題がある。

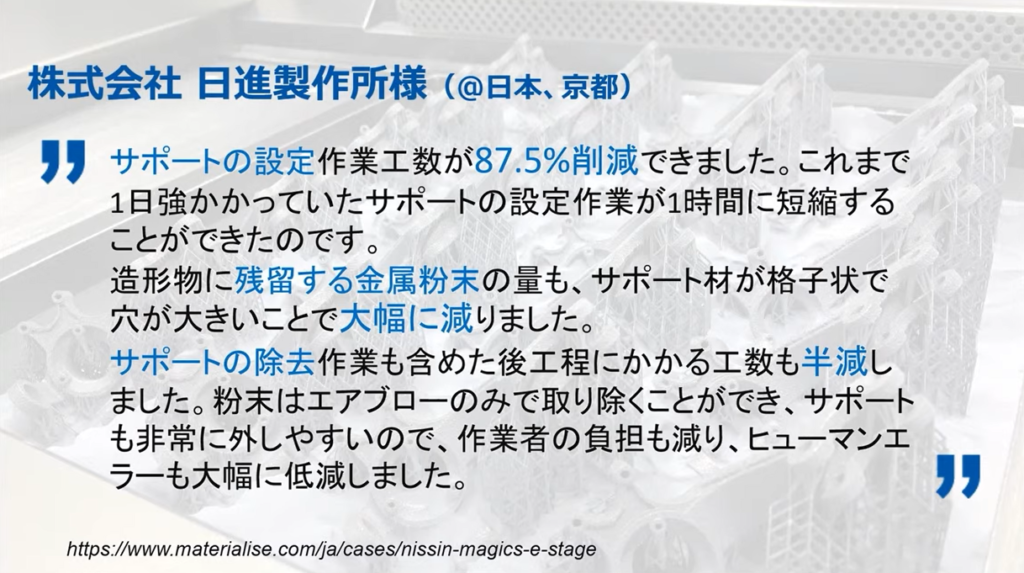

1つはサポート設計に多大な工数がかかっている点だ。一般的な金属AMではサポート除去が難しく、一部手作業でサポートの位置を変更する作業が発生していた。工数がかかるとともに、手作業のためヒューマンエラーや技術の属人化などの問題がある。

2つめは粉末の消費量の増加だ。微細な構造で設計されているため、1㎜程度の隙間に入り込んだ粉末を取り除くことが難しく、消費量が増加してしまう。

3つめは、サポート除去の難易度の高さ。手作業での作業は難易度が高く危険性も高い点が、金属AM製造としての大きな課題であった。

その課題を解決するため、同社は2つのツールを開発。製品の変形を事前に予測するツール「e-Stafe for Metal」と、サポートの設計を自動化するツール「Magics Simulation」である。

「e-Stafe for Metal」はワンクリックで自動的に最適なサポート設計が可能。いままで手作業で行っていたサポート位置の調整も可能。これにより、サポートの設計工数を大幅に削減し、データ準備時間は90%削減できる。また、粉末が詰まらないようにオープンな形状となっているため、末燃結パウダーの回収率が20%向上している。さらに、パーツとの接触を少なく接点が微細形状のため、サポート除去が容易に行える。これによってサポート除去の工数を50%以上削減に成功している。

自動サポート設計

オープンな形状で粉末回収率向上

サポート除去の工数削減

実際に同社のドイツブルーメンにある研究施設では、90%以上の部品がe-Stafe for Metalで設計され、計算時間が平均1時間と短縮され、サポート材料も60%削減に成功している。

また、国内事例では日清制作所で採用。1日強かかっていたサポート設計が1時間に短縮(85.7%の削減)できた。

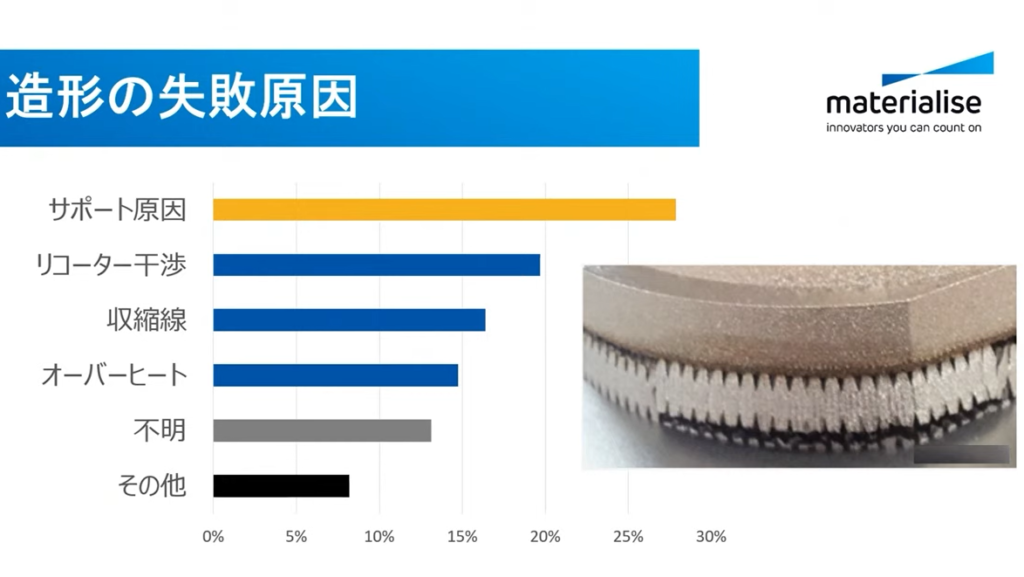

同社が提供するツール「Magics Simulation」では、造形後の変形予測が可能。造形の失敗としてよくある原因として、サポートの強度不足が多く上がっていた。そのため製品の変形が起こり、リコーターの干渉など失敗の原因を生んでいた。

このツールでは事前に変形箇所を予測し、シュミレーション画面でサポートを追加しミリ単位での調整ができる。造形失敗の原因をシュミレーションしながらサポート設計を行えるので事前に防ぐことが可能となる。このツールを使用することで失敗要因の80%はカバーできる。

実際に、従来造形では0.5㎜の変形をこのツールを使うことで±0.1㎜に抑えることに成功した国内事例を紹介している。

「DfAM」だけではない3Dものづくりに必要なこと-EOS Japan 株式会社

EOSの設立は1989年。現在のAM専門の企業グループとして成長した。AM技術の効果的な活用のため、AMソリューションプロバイダーとして生産プロセス全体のサポートを実施。コンサルティングサービスとしてDfAMのトレーニングを含むノウハウを提供している。

そんな同社がDfAMが重要だと考える背景として、「DfAMは企業の新たな挑戦に欠かせない手段として重要なものだ」と リージョナルマネージャーの橋爪康晃氏は述べた。例えば、電気自動車のエネルギー供給のインフラ整備は普及には不可欠であり、そこに使われる電気も持続可能な発電システムへの発達など、時代の変化に伴い企業として新たな挑戦・変化が重要となってくる。ただモノを作り出すだけではなく、確実性・低コスト・スピードなど求められるハードルを突破する手段としてDfAMは重要な役割を担ってくる。

同社が主張するのは、DfAMは重要なものだがあくまでも目的ではなく手段であるということだ。「AMの使い道」「コスト」「品質保証」の3つがそろってからではないとAMは始められない。

実際に、最近ではDfAMを活用した最適化の例は多くみられる。しかし、今回同社が紹介した事例では、「結果として軽量化は実現できたが、重要なポイントは設計に合わせてデザインも最適化した点だ」と橋爪氏。つまり、DfAMでは条件に合わせた数多くのデザインが提示されるが、どのデザインが最適かどうかの判断は全行程を考慮したうえで判断すべきということだ。

今回のイベント主催である3Dものづくり普及促進会 事務局に所属する株式会社立花エレテック 執行役員 永安悟氏はおわりの言葉として、「なぜ日本ではAMが遅れているのか。その要因として設計フェースに課題があると考え、今回のイベントを開催。今後、世界でもDfAMは欠かせないものとなると予想される。今後も期待したい」と述べ、イベントを締めくくった。

Kansai-3D実用化プロジェクトとは

日本初となる「Kansai-3D実用化プロジェクト」を発足。登録事業は全国700社(約1,600人)を超える(2021年7月時点)。まずは3dprintinの魅力を認知してもらう活動を始め、2020年には3D実用化に向けて積極的に取り組む全国37社の企業にモデル企業として3D製造プロセスに必要な全プロセスの導入検証を支援する取り組みを実施した。その結果を広く情報共有することで、さまざまな分野での3Dプリンター製造の可能性の拡大していった。

関連情報

登壇企業 公式サイト

3Dプリンターの繊細で創造性豊かなところに惹かれます。そんな3Dプリンターの可能性や魅力を少しでも多くの人に伝えられるような執筆を心がけています。