シミュレーションに基づく設計最適化と3Dプリンター製造で世界に挑む、和歌山大学ソーラーカープロジェクト

AppleWatchのAM量産検討や日本初のLEXUS量産車へのAM部品採用など、ここ数年でAM生産が航空や宇宙、医療以外の一般の製造業へ拡大してきた。企業秘密という分厚い壁があるため、実際の部品に使うAM事例の設計データやシミュレーションを生で見ることはなかなかできない。

しかし今回特別に、和歌山大学ソーラーカープロジェクトを率いるリーダーで、和歌山大学の学生である田所 遥斗 氏、設計者として運転席周りを設計した同じく学生の上田 日花里 氏に話を聞くことができた。また和歌山大学ソーラーカープロジェクトに企業スポンサーとして金属AM部品の提供を行った、応用技術株式会社の梅西 正訓 氏と山崎 圭一郎 氏にも具体的な取り組み内容を取材に応じていただけたので、実際にレースに出走する車両にAM技術がどう活用されているか。その背景や取り組みの詳細をお伝えしていきたい。

目次

歴代の夢である初の海外レース参戦

シェアラボ編集部:和歌山大学ソーラーカープロジェクトの皆さんは、今回初の海外レースへの参戦で金属3Dプリンター製部品を採用されたと伺いました。この辺りのお話を今日は伺っていくわけですが、まずは読者の方に自己紹介をお願いいたします。

和歌山大学 田所氏:和歌山大学のソーラーカープロジェクトはソーラーカーを製作しレースに出場することを目的にした学生チームで20年以上の歴史があります。レース出走するチームには、大学教授が研究の一環として研究室ぐるみで取り組むケースもあるのですが、私たちは学生が主体になって車両を開発し、レースに参戦しています。

もちろん私たちだけの力では難しい部分もありますので、和歌山大学にあるファブ施設「クリエ」の旋盤や溶接機などの設備を利用していますし、指導教官からのアドバイスもいただいています。また、スポンサーになっていただいている支援企業の方々からのご協力もいただきながら、日々頑張っている形です。

シェアラボ編集部:いまは何人のチームでご活動されていますか?

和歌山大学 田所氏:メンバーは学科の枠を超えて、67名が集まっています。設計、製造、総務に広報などそれぞれ役割をもって活動していて、車体やバッテリー制御などの電気系統の設計なども私たち自身で行っています。先輩方が残した設計図を受け継ぎながら、年々改善を加えていくという形です。

シェアラボ編集部:みんなでモノづくりするのは楽しいですよね。今回は初の海外レース参戦という事ですが、なぜ海外レースに取り組むことになったんでしょうか。国内のレースと大きく違う点はありますか?

和歌山大学 田所氏:海外へのチャレンジは歴代の夢でした。そんな中、今まで国内で出場していたレースが開催取りやめになるということで、思い切って世界にチャレンジしようという事になったんです。国内で出場経験があるレースは、サーキットの中を数時間耐久レースで走行するというスタイルだったんですが、今回出場する「2023 Bridgestone World Solar Challenge」は約1週間をかけてオーストラリアを縦断するレースです。実際の公道を3,000キロ以上走ることになります。求められる性能要件が大きく変わってきます。またレース出走する車体には独自の規格が定められているので、その企画に沿うような形で設計を見直す必要がありました。

世界に挑むために車体設計を全面見直し

シェアラボ編集部:具体的にはどのような点が変更になったんでしょうか?

和歌山大学 上田氏:まず車体自体が大型化しています。オーストラリアの公道を長距離走行するということで、安全対策も強く求められています。また運転席周りも欧米人の体格をもとにレギュレーションが決められていますので、従来の車体よりも一回り大きくなっていますね。

シェアラボ編集部:今までと大きく変わった点も多いと思いますが、どのようにして設計に取り組まれたんでしょうか?

和歌山大学 田所氏:先輩から受け継いだ図面をもとに、約1年かけて設計に取り組み、約1年かけて製作してというサイクルで進めました。当然レースなので速く走るために開発をおこなうのですが、最高速度がただ速くなればよい、というわけではありません。短距離走ではなくマラソンのようなものですので、継続的に速度を維持するように設計しなければいけません。そのためには、空気抵抗を減らすことや、軽量化に取り組むことが必要です。

和歌山大学 上田氏:自動車は人の命に係わる乗り物です。バッテリーは爆発の危険がありますし、車体も運転者の安全を守る必要があります。一緒に頑張っているメンバーの安全を第一に考え、完走を目指すという気持ちで取り組んできました。

シェアラボ編集部:爆発の危険性もあるんですね。その危険性を理解して、安全第一に取り組んでいるという事が重要になってくるんだろうな、と想像します。そんな中、従来の車体に比べて大型化され、レギュレーションも変わるということで、流用設計では対応できない部分も出てきたと思います。どのように取り組んでいきましたか?

和歌山大学 上田氏:手探りな部分も多かったです。安全対策を設計に落とし込む際の安全率は10倍に設定して設計しています。頑丈にした分、重量は増していると思います。安全性を考慮した上で、最も軽くする方がよいのですが、現状が最適な値なのかはどうか悩みが尽きません。できる限りの軽量化にも取り組んでいまして、車体にハニカム構造とカーボン材料の採用を行っています。内部に空洞を持たせつつ、強度を維持できる工夫として、メンバー総がかりで取り組みました。もっと改善できるんじゃないかという課題感を持って情報収集も続けてきました。

次の世代を見据えたAM技術の活用

シェアラボ編集部 :そんな中で応用技術さんに出会ったんですね?

和歌山大学 田所氏:そうですね。ご縁があった別の会社の方経由で、応用技術の梅西さんをご紹介いただきました。軽量化するなら3Dプリンターを活用できるんじゃないか、と。

シェアラボ編集部:それまで車体開発に3Dプリンターは使っていましたか?

和歌山大学 田所氏:いいえ、応用技術さんへの相談前は3Dプリンターを活用していませんでした。存在はもちろん知っていましたし、和歌山大学の設備に3Dプリンターもあったんですが、樹脂材料しか使えないと思っていました。金属部品も造形できることは知りませんでした。

シェアラボ編集部 :応用技術さんは和歌山大学さんから相談を受けてどう感じられましたか?

応用技術 梅西氏:学生主体で熱心に取り組まれていて、すごいなと驚きました。ただ、プロジェクト期間も限られているので、大掛かりな取り組みはできません。そのことをお伝えしたところ「自分の代では新しい技術への挑戦を始めるだけでいい。次の世代にバトンをつなげたい」と先を見据えた取り組みにしたいと田所さんがおっしゃったんです。世界を狙うために中長期で3Dプリンター活用の道を探りたいという長期視点に、大変感銘を受けました。

シェアラボ編集部:もはや経営者の目線ですよね。先輩から図面と活動を引き継いで60人以上のメンバーを率いて世界と戦うっていう事を強く意識していないと出てこない言葉だと思います。

和歌山大学 田所氏:AM技術に関する取り組みにも期待を持っていますが、設計を変える際に、変更に理由や納得感がある変更にしていきたいという点も大きいです。そうすれば代を重ねるごとに何を改善すればよいか見えてくると期待していますし、自分たちでは加工難易度が高い部品を3Dプリンターで製造できれば、実現可能な改善の幅が広がってくると思います。

応用技術 梅西氏:まさにその通りで、これはぜひお手伝いしたいという気持ちになってしまいました。そのために初めの段階で時間をかけて取り組みの内容や課題感を伺いました。何が3Dプリンターでできるかを知らないと、アイディアも出てこないので、まずは情報提供から始めました。樹脂だけではなく金属材料も加工できること、レース分野での活用事例がさまざまあることなどをお伝えした上で、今回まず何を取り組むべきかを詰めていった形です。

シェアラボ編集部 :部品選定はスムーズに進みましたか?

応用技術 梅西氏 :はい。お話が具体的になった2023年4月の段階では、ほぼ車体の仕上がりが見えていたんですね。そんな中で取り組みやすく、効果が得られやすい部品を選定しました。実際に国際レースに出走する際に、実部品として搭載されるものを2種類の部品を作っていくことになりました。

シェアラボ編集部 :梅西さんは過去のご経験で自動車業界でのご経験やレース車両開発をAM工法で取り組まれていたご実績もあったと伺っています。そのあたりのご経験もあってのことだったんでしょうね。

部品を決めてからは次に何をしたんですか?

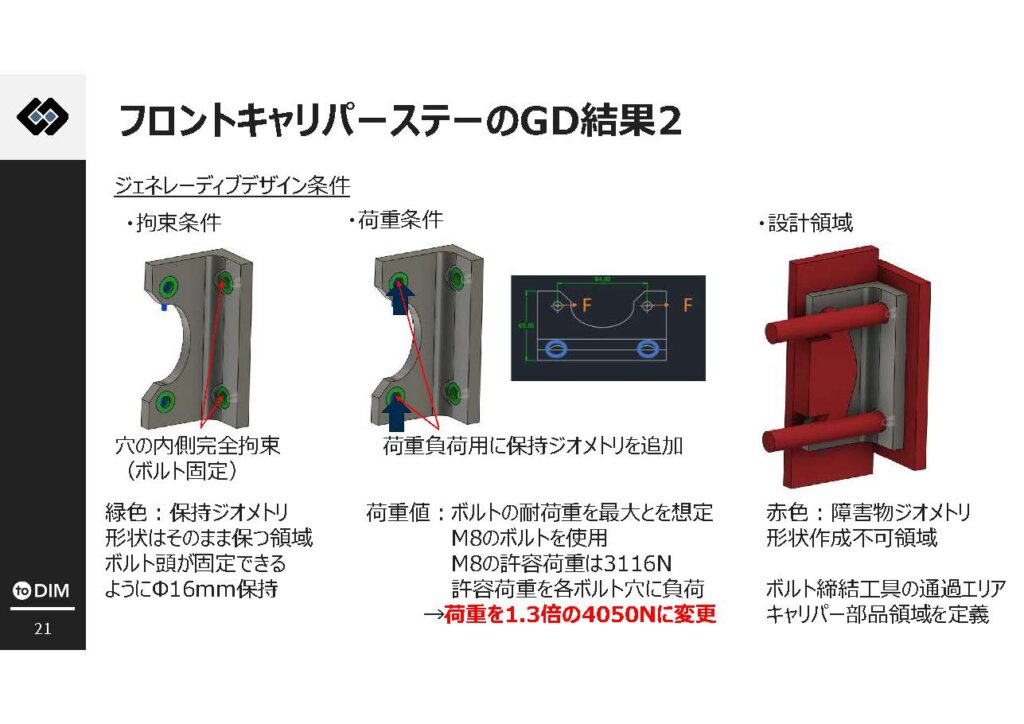

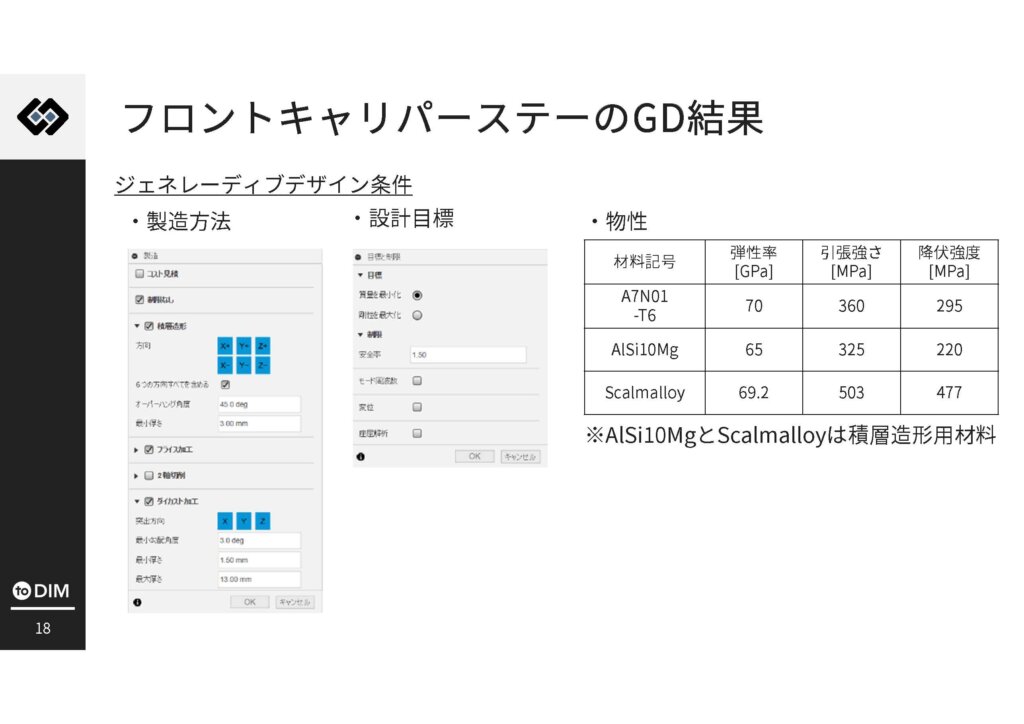

ジェネレーティブデザインを行う際は、拘束条件と荷重条件と設計領域を決める。

応用技術 山崎氏 :すでに既存工法で製作された部品があったので、設計データをジェネレーティブデザインのアプローチで設計改善のヒントを検討しました。実際にジェネレーティブデザインを行うには、既存3DCADデータで相手部品との接続部分などがある変更不可な領域やこの範囲で設計をするという設計範囲と必要な強度を指定していく必要があります。

製造方式を決め、材料を決める

シェアラボ編集部 :気になったんですが、シミュレーションと現実の違いはどのあたりにあるんでしょうか。どんなことに気を付けて取り組むことで、設計者の独りよがりのシミュレーションにならないようにしていますか?

応用技術 山崎氏 :シミュレーションを行う前に、どんなことが起こりうるかをしっかりとイメージすることが重要です。乗り物の場合、どこに何人くらいが乗車するのか、速度はどのくらいで走行するのか。どんな環境で走行し、どんな挙動を行う見込みなのかを想定していきます。そして衝突事故などを想定して強度を検討していきます。

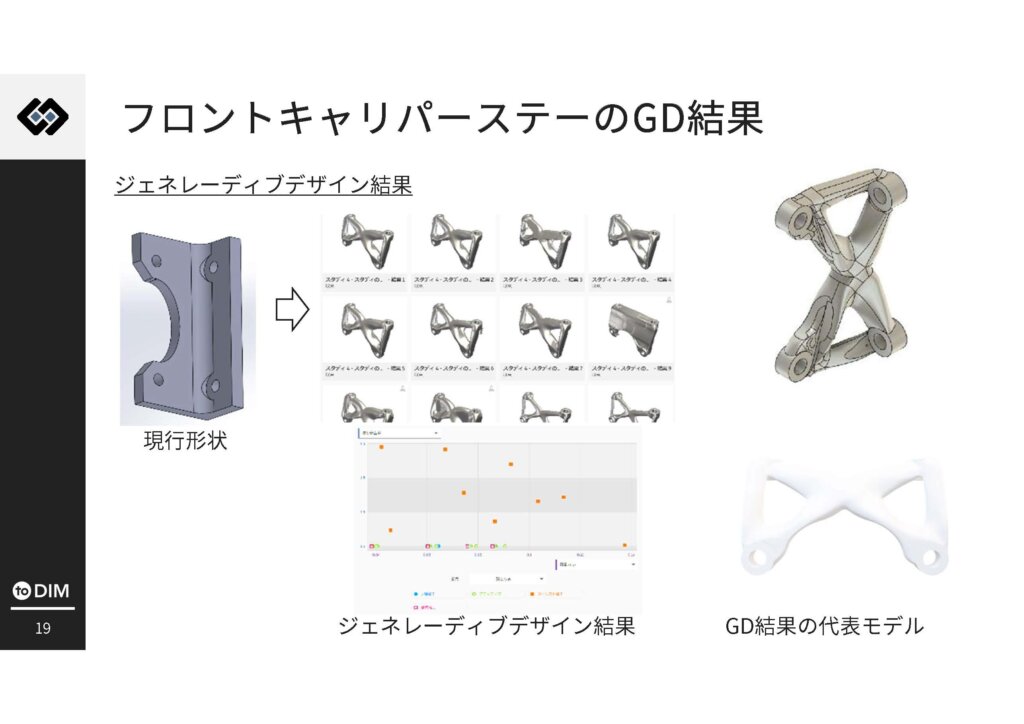

さまざまな形状がシミュレーションできる

何度同じ部品を作っても同じ品質を実現するために

シェアラボ編集部 :そういう工夫でシミュレーションを行うんですね。実際にシミュレーションした結果、ジェネレーティブデザインの場合、部品のモデルデータが出てくると思うんですが、次はどうするんでしょうか?

応用技術 山崎氏 :よく勘違いされるのですが、ジェネレーティブデザインの結果を、そのまま設計データに使うことは少ないです。あくまでアイディアを見つけ出す作業として位置付けています。

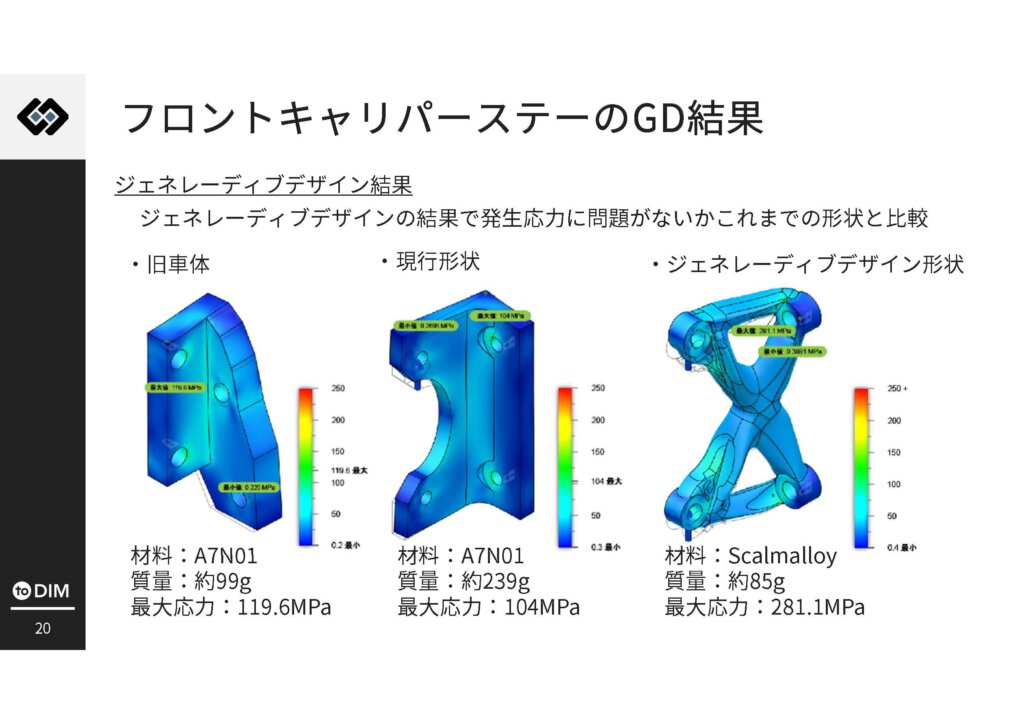

今回の場合、「車検を通す際に実は見た目が重要になる」という話がでてきました。数値上は問題ない強度を持っていても、部品が貧弱に見えると車検で不利になるということでした。軽量化と強度をきちんと実現した上で、検査をする担当者に不安を与えない形状に整える必要があるということで、こうした数値に落とせない要件を設計に落としていくには経験のある設計者の修正が必要になります。

最適な設計を選択し、性能をシミュレーション上で評価

シェアラボ編集部 :あまりに突飛な形だとなにか見落としがないかを検討するのも大変になってきますから、ちょうどよいバランスを人の手で整えてあげるというのはすごく納得できるお話ですね。それにシミュレーションには果てがない、という点も理解できます。改善のヒントをAIを活用して見つけ出し、人が無理ないように取り込んでいくのであれば、さまざまな設計現場でも、取り組みやすいですね。形状を整える際に、梅西さんが山崎さんに依頼する際に、特にお願いした点は何ですか?

応用技術 梅西氏:一つだけ注文を付けました。絶対にサポートレスで造形できるようにしてほしい、ということです。

シェアラボ編集部 :「サポートレス造形」は最近注目のキーワードですね。なぜ取り組む必要があるのでしょうか?

応用技術 梅西氏:サポートが付くとサポート除去の工程が発生します。除去工程には手間もかかりますし、傷がついたりするリスクも発生します。サポートはない方がよいわけです。また細かいサポートがたくさんあるとその分、パウダーベッド面が荒れるんです。パウダーベッド面が荒れると品質に悪い影響があります。

次の生産のことも考え設計を常に行っていくことができない設計者は、品質を維持できないんです。設計は品質を左右する重要なプロセスです。何度同じ部品を作っても同じ品質のものを作ることができるプロセスを開発する必要があります。

シェアラボ編集部:深いですね。具体的にはサポートレス化するためにはどのような取り組みが必要になりますか?

応用技術 梅西氏 :金型を使ったモノづくりの際に抜き勾配を加味して設計するように、工法に応じた設計上の注意点は3Dプリンターにおいても存在します。傾きを40度以内に抑えるなど、「こういう形状の場合はサポートが付くのでできるだけ避けるべき」というルールがありますので、回避していく必要があります。いわゆるDfAM(Design for Additive Manufacturing)と呼ばれる設計ガイドラインに準拠した設計を行うことで、サポートが付くことを回避でき造形物の仕上がりを良くしていくわけです。このガイドラインは装置によっても異なってきますので、何をどの材料で作るかも重要になってきます。

根拠のある性能改善プロセスを文化として根付かせたい

シェアラボ編集部 :3Dプリンターでのモノづくりは、良品を作り上げる手順を固めてプロセス自体を開発するという取り組みだと言われているのを思い出しました。手順を守ることが品質を保証する「プロセス保証」という言葉の重みが、なんだか伝わってきますね。ちなみに今回造形をお願いしたのはどちらのベンダーさんですか。またなぜ選定されたのでしょうか?

応用技術 梅西氏:DMG森精機さんです。現時点で仕様を満たし、コストパフォーマンスが良く対応も素早かったのが理由です。私たちは装置メーカーの提供するサービスビューローではないので、モノづくりに最適なパートナーをしがらみなく選定できます。

シェアラボ編集部:最高の部品を作る座組を選べるわけですね。

応用技術 梅西氏:とはいっても、こうして作った部品もまだベストな部品ものとは断言できません。あくまで現時点での仮説を形にした部品なので、どこまで性能を突き詰めるべきか、を確かめていく必要があるんです。

現在は3Dプリンターを活用したモノづくりが黎明期なので、お客様より私たちの方が経験の蓄積があります。ですがモノづくりに関わる現場の方々の方がその部品に関しては知見をお持ちです。製品をよく知る人が過去の知見を活かして評価判断をしていくべきです。

新しいアプローチの場合は、実際に作った部品を試験し使い込んでいくことで、データが取れます。そのデータをもとに、より性能を磨きこんでいくことで、本当にベストに近いものに仕上げていくことができるでしょう。部品を設計して作るだけではなく、評価と改善を行っていく必要があります。

シェアラボ編集部:作ってからも検証評価しながら、取り組みは続くんですね。

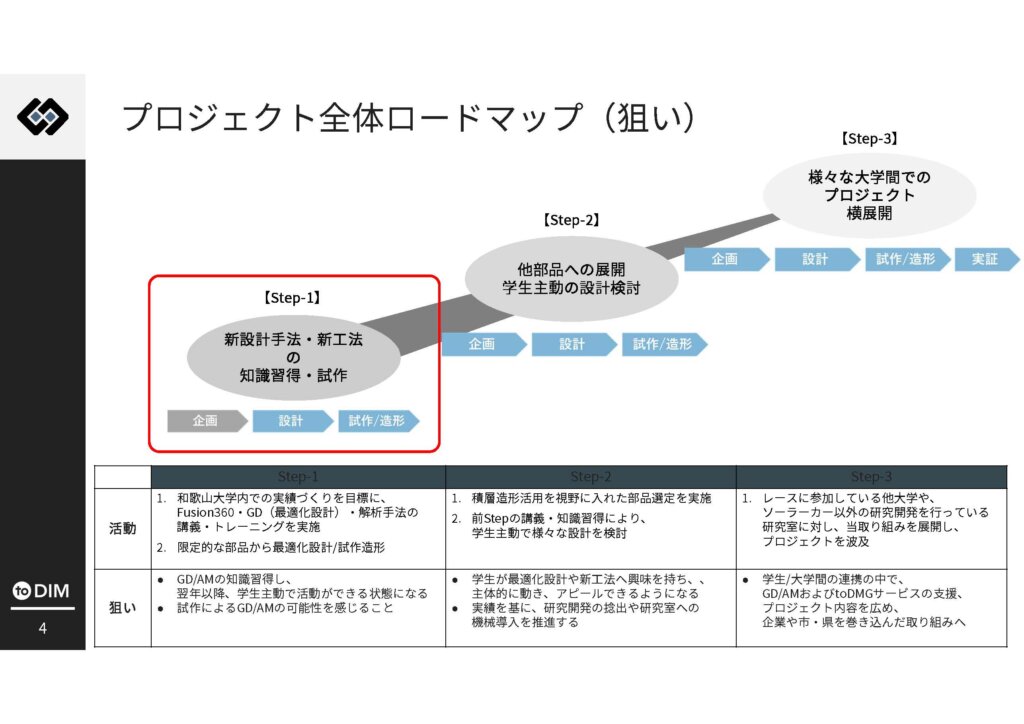

応用技術 山崎氏: AM技術を使うことが目的ではなく、より良い製品を安く早く安全に高い性能で作ることが目的です。ソーラーカーで考えると設計範囲は車体設計、電装系など設計範囲は多岐にわたります。レースに勝てる車両に仕上げていくために、AM技術を特別なものではなく、自分たちがいつでも使える工法として手の内化してもらえるようになればと思います。

今回の和歌山大学さんのAM部品導入は、その第一歩でしかないと思っています。シミュレーションを使ってコストを抑えてさまざまな最適化パターンを素早く生成、検討できるようになる。その際にAMも工法として最適であれば検討していく。そういう文化を育てて行くことで、取り組みの選択肢を増やし挑戦できる土壌にしていってほしいです。

シェアラボ集部 衛藤 :もう皆さん、2年後を見据えて動き始めているんですね!モノづくりのスタイルも変わっていくんですね!最後に和歌山大学さんは一緒に世界を目指す挑戦に参画してくれる企業スポンサーを募集しているそうです。応用技術さんと一緒に仕事したい方、ソーラーカーづくりを通じて自社の技術力をPRしたい方は、おつなぎいたしますのでご連絡ください。

シミュレーションに基づく根拠のある設計最適化と3Dプリンティング技術による高い形状自由度を武器に改善する

和歌山大学にとっての金属3Dプリンティング技術の導入は軽量化による性能改善だけを意味するのではなかった。設計最適化のために、シミュレーション技術を本格的に導入し、根拠のある仕様変更と性能改善を積み重ねる点を重視していた。

シミュレーションを活用しながら設計を最適化していくシミュレーション・オリエンティッドな開発スタイルへの移行の結果、生み出される設計を工法の制約にとらわれることなく製造するための手段が金属3Dプリンティング技術だった。強度を保った軽量化は3Dプリンティング技術が得意とする分野だ。今後、複雑な形状を実現できる高い形状自由度や材料置換を駆使して一層の軽量化にも取り組んでいくことだろう。

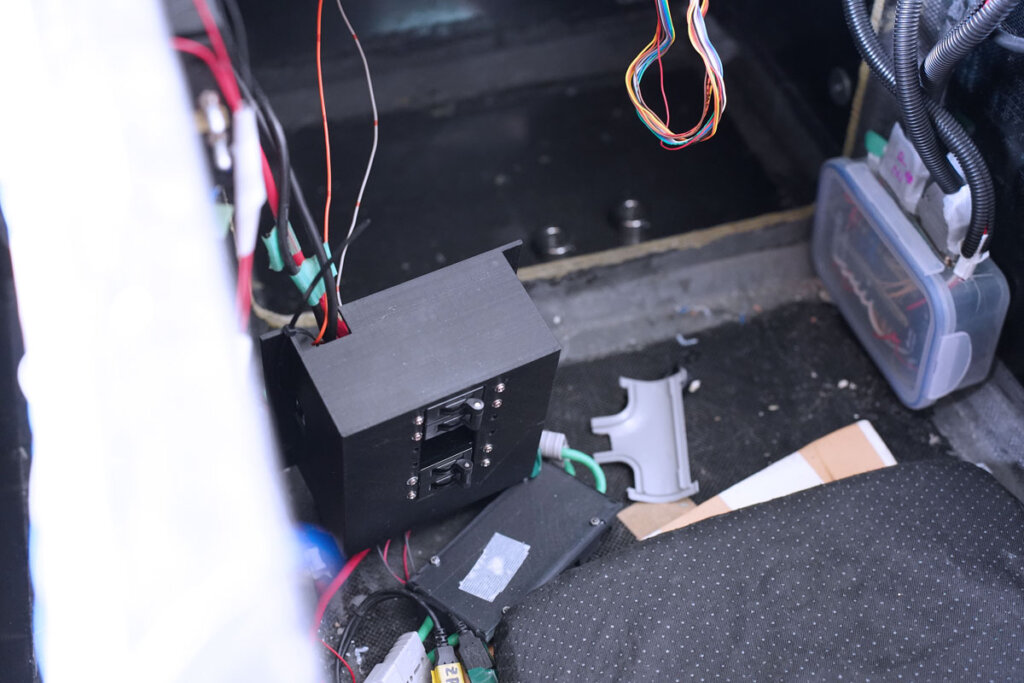

取材の終わりに、製作中の運転席周りを拝見していて、そんな変化の予兆を見つけた。写真右に見えるように、電装関係のケース類は100均のタッパーなどを加工してつかっていたようだが、写真左の黒いケースは、3Dプリンターで造形したと思われる積層痕があった。確認したところ、やはり3Dプリンター製という事で、メンバーが新しい工法を意識し活用し始めたということだった。こうした小さなトライアルの積み重ねで、3Dプリンターでものを作るという事が手の内化され、改善点の検討を行う際や、新しく設計を起こす際の強力な手札になるだろう。工法が広がればシミュレーションの活用方法も変わってくる。近い将来3Dプリンターならではの取り組みも生まれてくるかもしれない。

関連リンク

応用技術株式会社は1984年の会社設立以来、ものづくり支援や建築・土木分野での3DCADやシミュレーション活用であるBIM/CIM、位置情報活用であるGISを活用した「ソリューションサービス事業」と防災・環境分野を対象とした「エンジニアリングサービス事業」を両輪に、クライアントの課題を価値に変えるイノベーションカンパニーとして成長してきた。CAMの合理化ソフトウェアや金属3Dプリンター活用をはじめとした3Dモノづくり支援を行うtoDIM事業で多くの事例を発表して注目を集めている。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。