自動車・サイン業界とのコラボレーションや新たな金属造形方式まで ― TCT Japan 2024 会場レポート第2弾

2024年1月31日(水)から2月2日(金)の3日間、東京ビッグサイトでTCT Japan 2024が開催された。TCTは3DプリントをはじめとしたAM技術の総合展示会で、最新の3Dプリンターや設計支援ソリューション、新材料や後加工まで幅広い内容が取り扱われている。

今回ShareLab編集部では、業務用3Dプリントの動向を探るため会場を取材。すでに公開している速報記事「速報! TCT Japan 2024会場で見つけた最新トピックス ― TCT Japan 2024レポート第1弾」に続き、5つのブースをさらに掘り下げてお伝えしていく。

目次

新東工業|金属造形物を改質するスマートAMソリューションズ

新東工業は素材の表面処理技術に強みを持つ企業。1934年創業からの長い歴史のなかで、近年金属3Dプリントにもその技術を活用し始めている。2022年からSOLIZEとパートナーシップを組み、金属積層造形(金属AM)の課題解決と価値向上につながる「スマートAMソリューションズ」事業ブランドを提供しているのだ。

金属の3Dプリントが一般化してきたとはいえ、まだ量産に至る事例は多くない。現状は職人による手仕上げで間に合っていたとしても、本格的な生産体制の構築にはさらなる合理化が必要だ。新東工業の培った技術をAMに適応していくことで、将来的な効率化や価値向上につながっていく。

表面処理と一言でくくっても、その中身は大きく3段階に分かれている。まずは肌触りが良く、切り欠き計数の小さい仕上がり表面へと「磨く」。バレル研磨やブラスト技術を活用することで、外観のザラザラ感がなくなり手触りが良くなり、破壊の起点になる亀裂の発生源も低減する。

続いて、造形時の熱影響による引っ張り応力を除去し、強度が高い表面へと「つよくする」。ピーニング(小さな球状投射材を金属表面に投射する技術)で表面を改質、引っ張り応力の除去や微細な空孔をつぶすことで、積層方向に依存する強度差の改善も期待できるという。

最後に、製品の状態を適切に確認して品質を安定させるために「みる」。見た目だけでは判断できない圧縮応力を、X線を用いて非接触・非破壊で測定し、かつ検査工程の自動化も実現する。3Dプリンター特有の複雑な形状に対しても、多数の点で測定できる有用な方法だ。

表面の滑らかさのみならず、強度の向上や品質の改善にも繋がる「スマートAMソリューションズ」。金属3Dプリントが業務で一般化していく過程で、さらに重要性が高まっていくことだろう。

SOLIZE|自動車メーカーとの提携で、既存産業グレードの実用化を加速

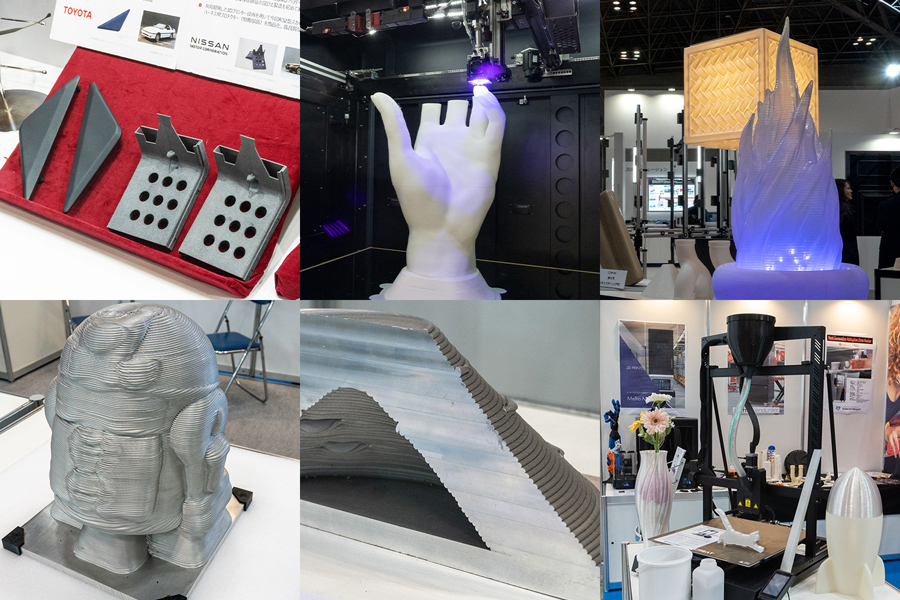

SOLIZEでは金属3Dプリントの実例のほか、数多くの機能的・産業的な導入事例が展示されていた。中でも目を引くのが、日本の重工業の花形とも言える自動車産業との取り組みだろう。日産自動車の「NISMOヘリテージパーツ」、トヨタ自動車の「GRヘリテージパーツプロジェクト」それぞれにおいて、SOLIZEは3Dプリンティングによる補修部品の設計と製造を実現している。

補修部品は適量生産が可能な3Dプリンターの得意とするところだが、高い安全性や信頼性が求められる自動車部品において、こうした事例が生まれたことは特筆に値する。生産に適した部品の選定や、3Dプリンターの性質に合わせた再設計、効率の良い生産方法の検討など、産業レベルでの細かな調整がプロジェクトとして結実した格好だ。

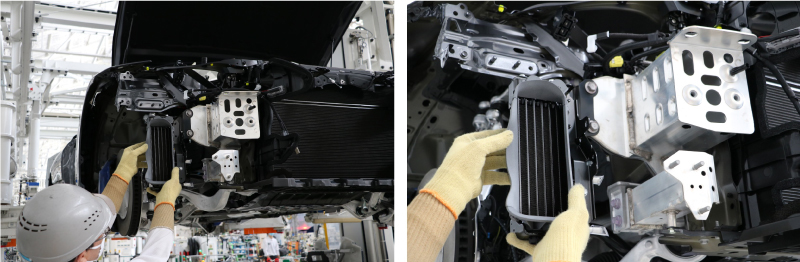

さらにエポックメイキングな出来事として、トヨタ自動車LEXUS LC500の2024年モデルイヤーからオプションとして搭載されたオートマチックトランスミッション(AT)オイルクーラーのダクトに、SOLIZEがHP Jet Fusionで製作した3Dプリント部品が採用されている。自動車メーカーの純正オプション部品に3Dプリント製品が採用されたのは国内初の事例(SOLIZEによる表記)で、写真撮影はNGであったが、展示された実物も一際の存在感を放っていた。

展示ブースの担当者によれば、プロジェクトの実現においては3Dプリント部品の品質管理や保証に心血を注いだという。周辺環境の差異や印刷時の配置、ロットごとにブレがないかなどを丁寧に検証。イレギュラーがあっても原因がトレースできるようにした上で、材料物性から造形方法まで細かな取り決めをして製造条件を定めていった。

結果として採用されたダクトの部品からは、3Dプリントらしい有機的な形状が見て取れるが、これはまだ「最初の一歩」の認識だという。3Dプリント部品が自動車の量産パーツとして採用されたという大きな事例を足がかりに、金型を必要とせず、欲しい機能が純粋に形になった部品の応用が進むことが期待できそうだ。

セルカム|Massivitの大型3Dプリンターをサインディスプレイ業界に導入

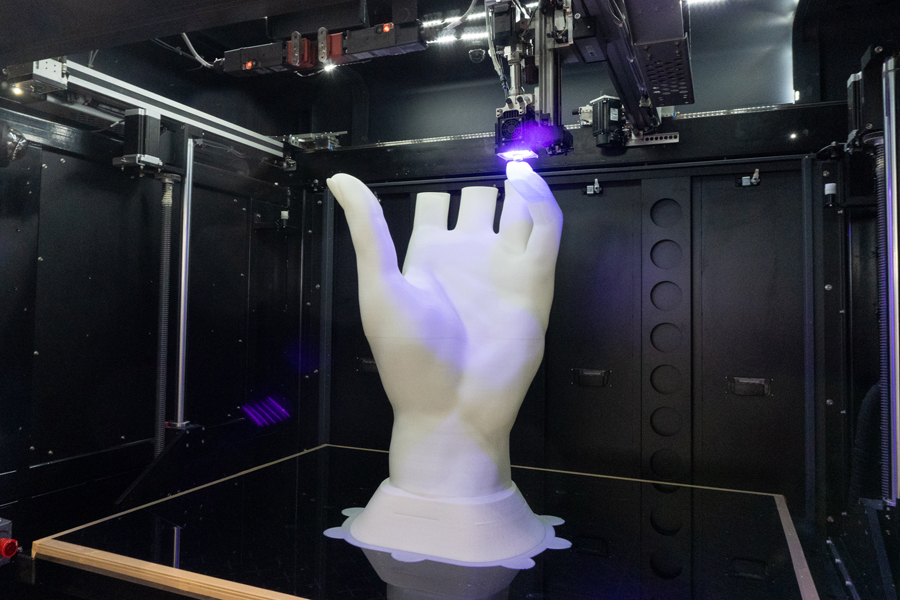

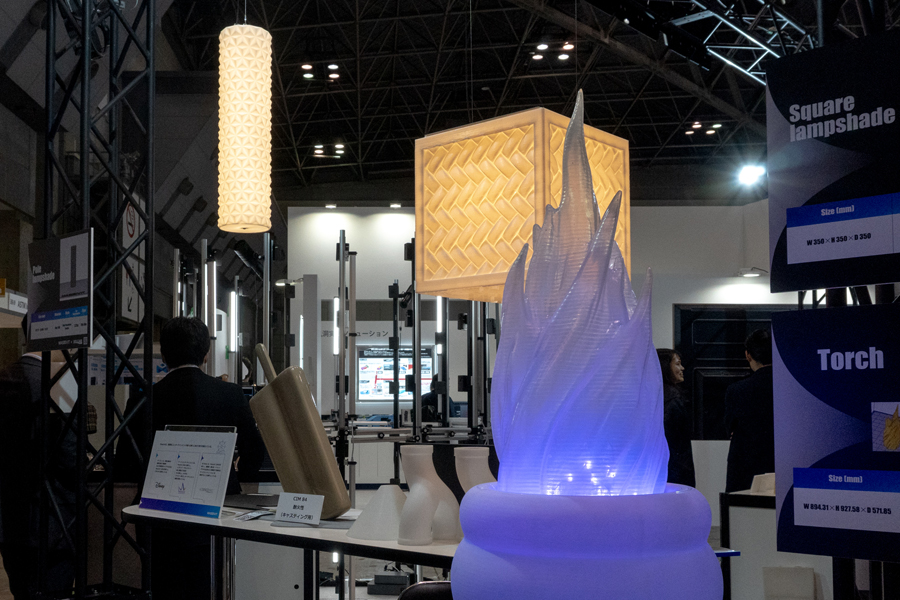

「世界最大級 最速3Dプリンター」の文字通り、巨大な3Dプリンターが実働していたのはセルカムのブース。インクジェットプリンターをはじめ、サインディスプレイ商材を扱う企業がTCT Japanに出展を果たした。

圧倒的存在感のMassivit 5000 MAXは、W1,450×D1,110×H1,800mmの造形サイズを持つ、大型造形物の出力に特化した3Dプリンターだ。イスラエルに本社を置くMassivit 3D Printing Technologies社独自のGel Dispensing Printing(GDP)技術は、スクリューポンプの圧力を用いてディスペンサーからチューブ状のゲル(感光性樹脂)を吐出し、即座にUV硬化させ重合させていく方式。材料押出方式と光造形方式を組み合わせたような特殊な方式が、迅速でコスト効率の高い造形を実現している。

素材の選択肢も豊富で、標準となる乳白色のものから、コスト重視のグレー、ABS並みの強度を持つものや、型の成形・複合材のキャスティングを見込んだものなど選択肢は幅広い。多彩な素材の特性を活かし、ランプシェードのように光を包むアイテムも造形できる。海外では大手アミューズメントパークでの導入が進み、国内でもハイブランドの実店舗やキャラクターショップなど様々な場所で活用されている。私たちが気づいていないだけで、すでにショップの立体掲示物として、3Dプリント製のものを目にしている可能性も高そうだ。

Massivitの販売代理店を務めるセルカムによれば、すでに国内で9台ほど導入されているという。サインディスプレイ業界の企業が購入しており、ブースにも滞在していた大久保工芸の担当者によれば「普段はFRPなどで一般造形を行っているが、大きなものを短時間でプリントできることが魅力に思えた。納期がごく短い時などに手を挙げて担当できる場面も増えてきた」という。

他方、自動車部品のモックや工業製品用の型としてMassivitの3Dプリンターが活用されるなど、サイン業界に関わらず大型造形の需要を見込んだ用途は拡大中。大きさや豊富な素材の種類、独自の造形方式などを踏まえ、大型3Dプリンターの現実的な選択肢として仲間入りを果たしそうだ。

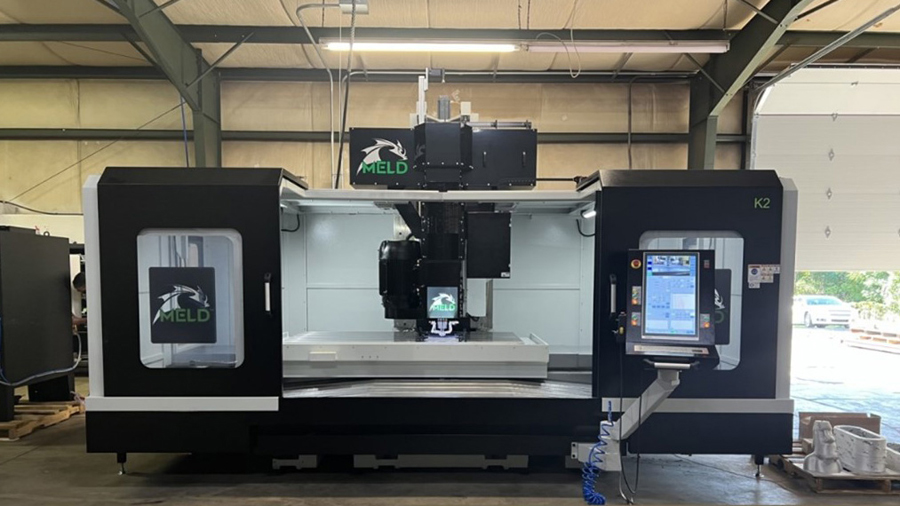

住友商事|摩擦攪拌接合方式の新進金属3Dプリンター

住友商事は2023年、アメリカ・バージニア州のスタートアップMELD Manufacturing(MELD社)と日本向け独占販売代理店契約を締結した。金属3Dプリントの主流はパウダーベッドフュージョン方式だが、MELD社は独自にAdditive Friction Stir Deposition(AFSD、摩擦攪拌接合方式)という特許技術を取得。溶融状態で積層する他方式と比較して、固層状態のまま材料を堆積させるため、材料の品質向上や選択肢の拡大につながるという。材料を溶解することなく積層するため、鍛造品と同強度の大型部品を3Dプリントできるとされている。

材料押出方式のように金属素材を堆積していくため、加工エリアをチャンバーで覆い温度を一定に保つなど、高い気密性が求められることもない。金属3Dプリンター専用のエリアを区切ることなく、一般的な倉庫のような環境・大気中で運用できることも強みの一つ。また、ガントリークレーン型のため、造形可能なサイズの上限も大きい。

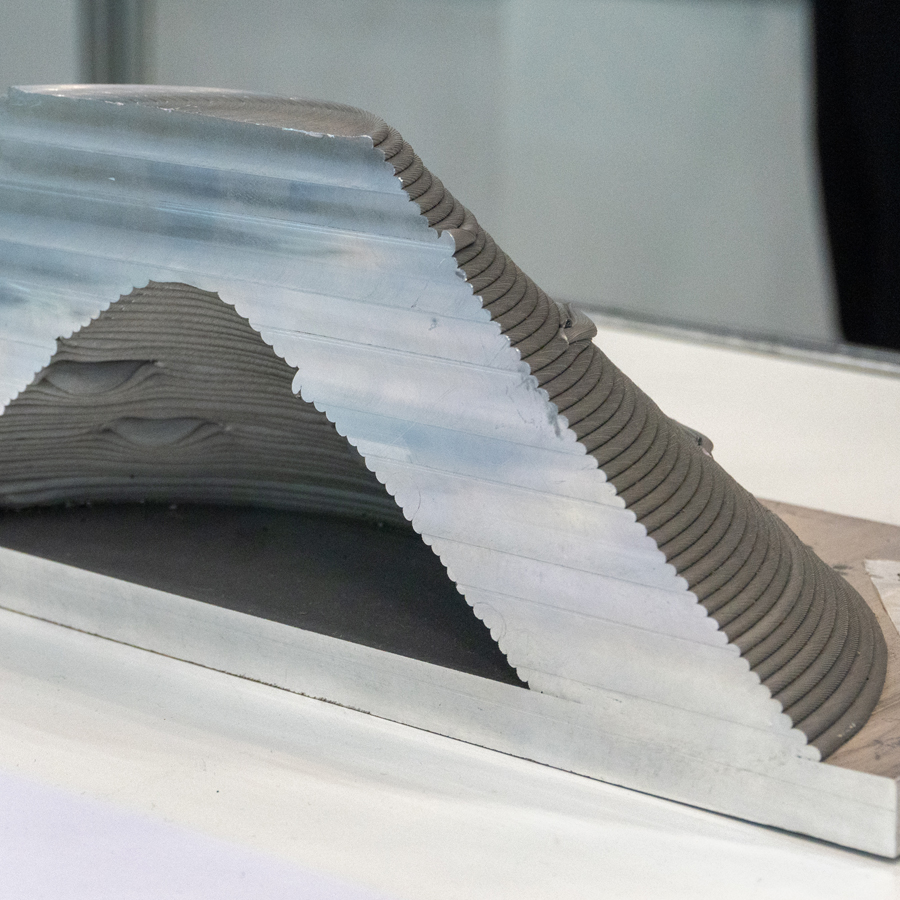

造形速度や密度に強みを持つ反面、他の方式に比べて造形精度はかなり大まかだ。住友商事の担当者によれば「粗い形状をプリントして、切削加工などで仕上げることを前提にしている」という。調達しやすい規格のフラットバー材を素材として調達し、圧倒的なスピードでまずは粗いモデルを作る。あとは既存の機材を用いた切削加工で寸法を追い込んでいくという、割り切ったスタンスには興味を引かれる。

展示されていた造形物を確認すると、確かにその断面には積層痕や微細孔が見えず、高密度であることがよくわかる。他方式で高いインフィルを設定したとしても、ここまでのクオリティはなかなか実現できないだろう。こうした特徴を武器に、鍛造品レベルの品質が求められる産業分野を対象として、国内でのパートナーを探している最中だという。後加工の必要性を前提としても、造形サイズの大きさや品質と天秤にかけて、業務の効率化につながる領域はあるだろう。造形方式自体の特殊性に興味を持つ装置メーカーからも声がかかっているという。

システムインナカゴミ|税別99万8千円。ペレット式の卓上3Dプリンター

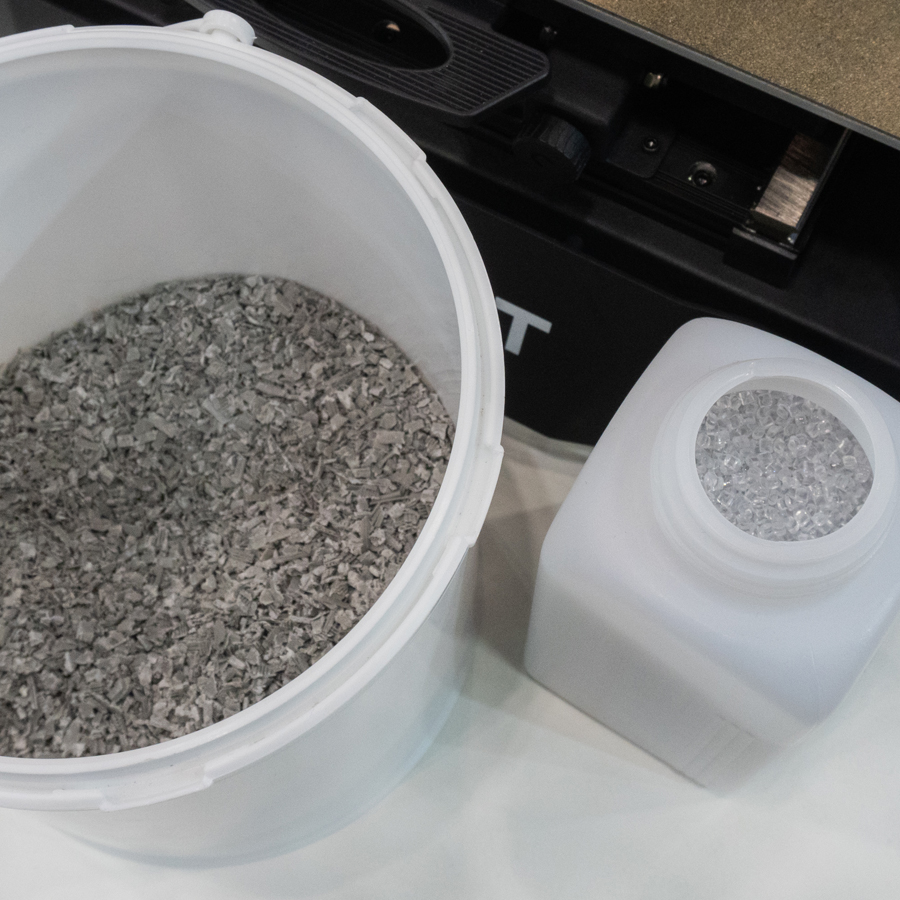

システムインナカゴミのブースでは、卓上サイズのペレット式プリンターが目を引いた。Piocreat G5ProはFGF(Fused Granular Fabrication)方式で、造形可能なサイズは500mm立方まで。ノズル温度は400℃まで対応可能で、専用のペレットを提供するほか、3Dプリント出力物の破片を加工したものなど、別の樹脂素材でも出力できるという。

リサイクルや新素材活用の観点から注目を集めるペレット式の3Dプリンターだが、その多くは業務レベルの大型機であり、気楽に利用できるものとは言えなかった。税抜99万8千円という販売価格や、卓上で運用可能なサイズと機能は、自分たちで様々なテストをしてみたい事業者にとって魅力的な選択肢の一つになるだろう。

まとめ

TCT Japanの前身である3D Printing展が初開催されたのは2015年のこと。およそ10年が経過し、会場内にはお馴染みの企業や造形サンプルも多数並んでいる。その中でも既存産業とのコラボレーションや新たな造形方式の登場など、目新しいトピックは尽きることがない。AM業界における日進月歩の変化を体感できる、リアルな世の中の動きを反映したイベントだった。

1992年生まれ。大学で3Dプリンタに出会いものづくりの楽しさを知り、大学院・研究員を経て独立。テック/ものづくり系の取材を中心にライターとして活動中。