ソフトウェアの観点からみた3Dプリンティングの未来、最終部品製造の道を着々と整備する3D Systems

装置としての3Dプリンターを操作するためのソフトウェアは、装置メーカーが独自に開発しセットで販売することが多いため、ShareLab(シェアラボ)編集部でもこれまであまり注目してこなかった。しかしCADソフト側の機能拡張や、サードパーティー製のソフトウェアの登場などを見ればわかるように、ソフトウェアが果たす役割が小さくないことは明らかだ。

今回は3Dプリンター装置メーカーでありながらソフトウェア開発にも古くから取り組んできた株式会社スリーディー・システムズ・ジャパン(以下、3D Systems)の並木氏を取材し、ソフトウェアの観点からみた3Dプリンティングの未来についてお話を伺った。

目次

3Dプリンターの役割の変化とともに、ソフトウェアへのニーズも変わっている

シェアラボ編集部:3D Systemsさんは、3Dプリンターだけではなく、ソフトウェアや周辺機器の開発に幅広く取り組んでいる印象があります。

並木氏:そうですね。1986年に創業者のチャック・ハルが世界で初めて3Dプリンターの商用化に成功しました。またいま幅広く使われているSTL形式のファイルの仕様自体もチャック・ハルが規格化に深く関わっていたこともあり、当初から3Dプリンターだけを作るのではなく、データやソフトウェアに意識を広げていかないと「デジタルなモノづくり」が広まらないという考えを昔から持っていたと言えると思います。

ご存じの通り、われわれは色々な造形方式のプリンターを持っていますが、ソフトウェアという面で言えば、今は3Dプリンターの用途がプロトタイピングからプロダクション、つまり製造用途へと変わっていく中でソフトの重要性がより増していく、と考えています。そうした中で当社はソフトウェアも1つの事業として行い、ソフト単体でも売っていることが他の3Dプリンターメーカーにはない特徴だと思っています。

3D Systemsの新ソフトウェアブランド「Oqton(オクトン)」

シェアラボ編集部: 3D SystemsはM&Aにも積極的ですよね。

並木氏:はい。装置開発の片手間にソフトウェアを作るという取り組みではやはり限界があります。優れた開発陣や熟成されたノウハウの蓄積を持っているソフトウェアを開発してきた企業を何度もM&Aをしてきました。

去年はMES(製造実行システムソフトウェア)を取り扱う、Oqtonという会社を買収し、 ソフトウェア製品群の名称もオクトンに統一しました。

シェアラボ編集部:そのようなM&Aの動きは、3Dプリント準備ソフトとDfAM用ソフトウエア両方に言えることですか?

並木氏:いいえ。3Dプリント準備のソフトウェアは、ハードウェアに深く関連するので、我々のようなハードウェアメーカーが前面に立って、ハードの機能を引き出すような取り組みをしていく必要があります。

ですがAM専用設計のためのソフトウェアは、われわれ3D Systemsのためだけにあってもしょうがないと思います。色々なメーカーさんと組んでいってハードウェアを選ばないソフトウェアとして位置付けられる方が、AMをより多くの企業様に活用いただくという意味でも理想的です。

他社様と一緒にやるときに3D Systemsという名前がある意味邪魔になる場合もあるだろうということで、ブランディングを「Oqton」とすることで取り入れやすくしています。

シェアラボ編集部:オクトンというブランドで新しい価値を作る設計支援や造形支援を強化していく一方で、3Dプリント準備ソフトウェアは従来通り3D Systemsブランドで、使いやすいものにしていくように取り組んでいくということですね。最近は3Dプリント準備ソフトウェア側がどんどん高機能化しているトレンドがあると思うのですが、これはなぜなのなぜでしょうか。

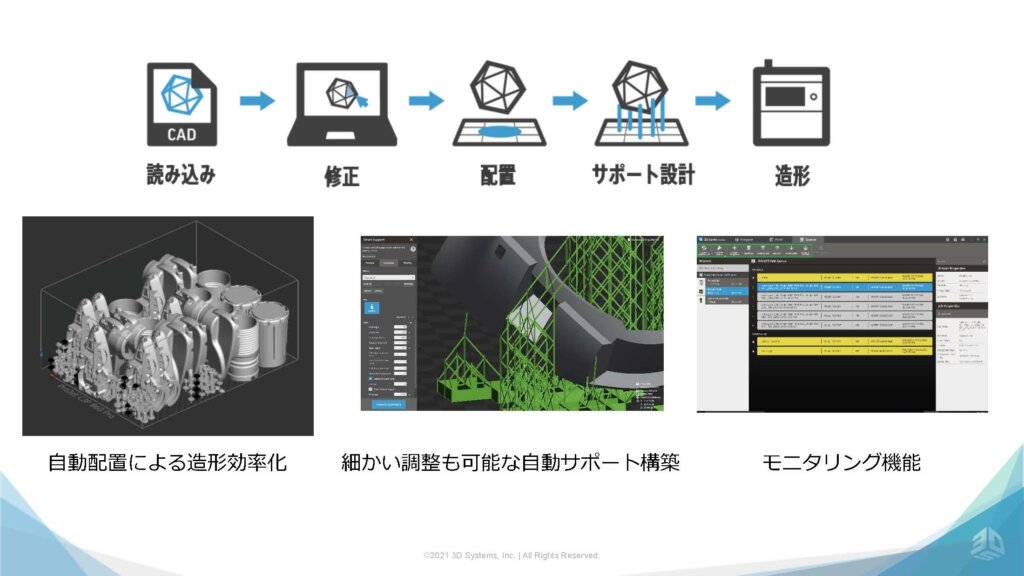

並木氏:産業用の3Dプリンターも一部の造形を専門に担当する技術者しか使わないという時代ではありません。設計者が普通に利用できる設備になってきました。ですから今は3Dプリンター本体だけを作って、あとはお客さんの方でお願いしますっていうのは、なかなか難しい時代に入り始めています。もともとプリント準備ソフトウェアはSTLファイルを受け取って、3Dプリンターが造形できるようにする処理だけを受け持っていましたが、造形する際にサポートの最適化やラティスの最適化などCADソフト側が持っていない機能をプリント準備ソフトウェアが処理できるように機能を持ち始めています。

3DXpertと3D Sprint ― 3D Systems 2つの3Dプリント準備ソフトウェア

シェアラボ編集部:3Dプリンターの用途が年々変化する中では、ソフトウェアに対するニーズも変化しているのでしょうか?

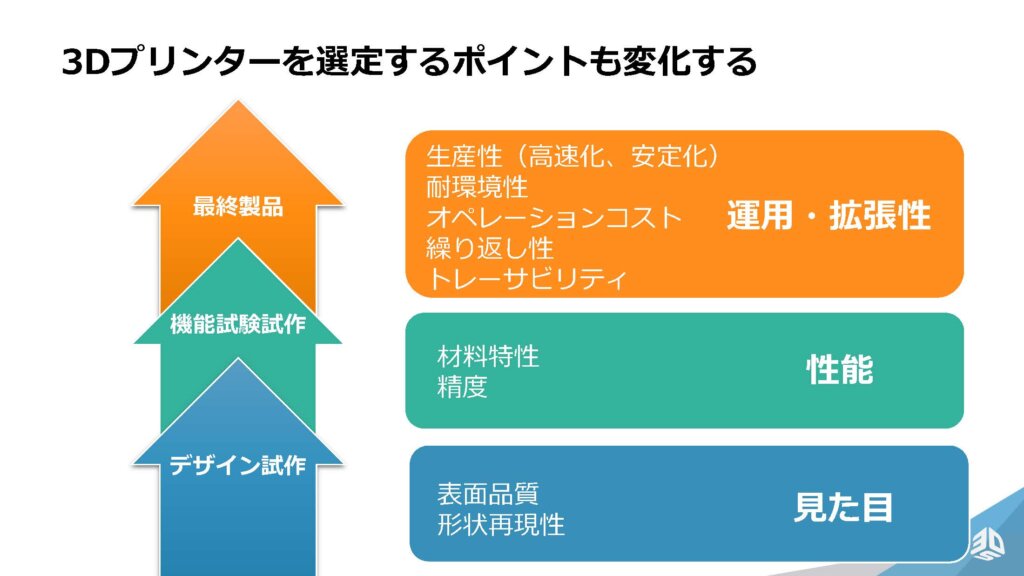

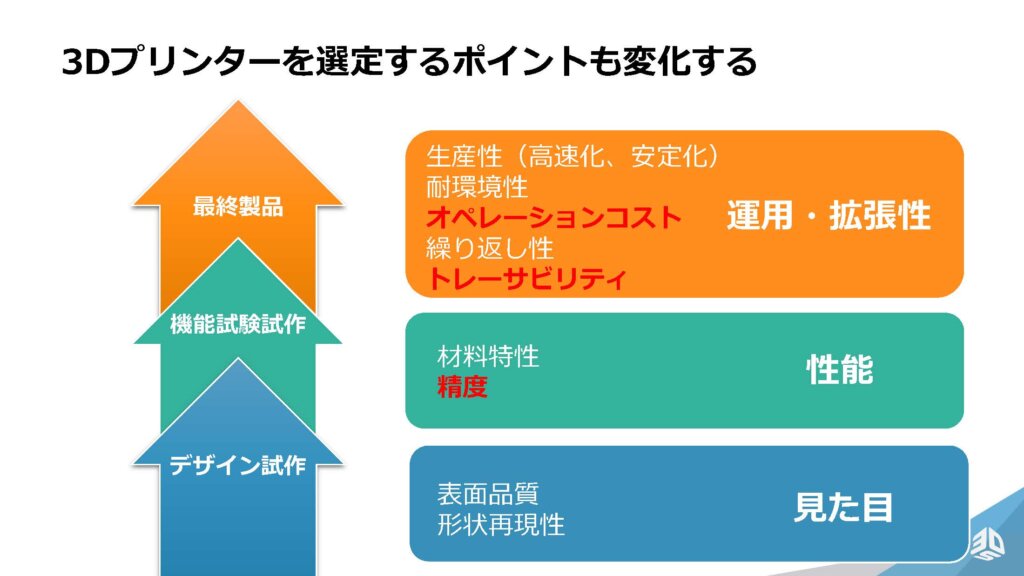

並木氏:3Dプリンターを試作の用途だけで使うのなら、デジタルデータを出力できればOKでした。しかし最終製品に使われる段階になると、材料特性や精度はもちろん、運用や将来的な拡張性が求められます。また、生産性や耐環境性を高め、品質管理を徹底しなければいけません。その中でソフトが担う役割は絶対的に増えてきます。つまり、精度よく作るにはどう前準備をしたらいいか、オペレーションコストを下げる使いやすいソフトはどれなのかを考える必要があるのです。

シェアラボ編集部:ソフトウェアの品質が製品の精度やコスト削減にも関わってくるんですね。

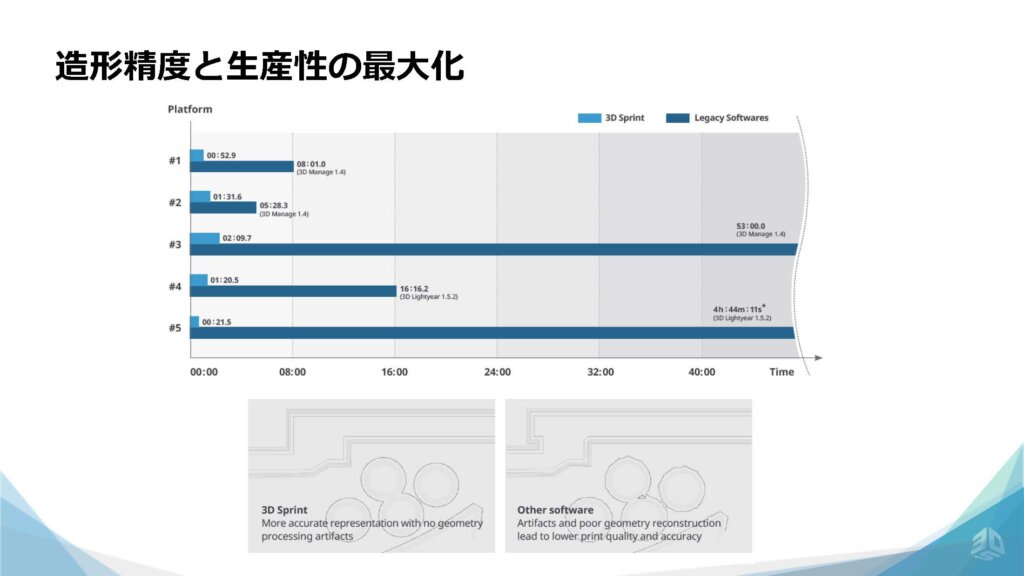

並木氏:はい。3Dプリントにかかる時間を短くするには、一つひとつの工程の時間と手間を少なくし、「あの人でないとできない」という属人性の課題を解決する必要があります。そのためにソフトの存在は重要です。また、出来上がったものに対するトレーサビリティ(追跡可能性)の部分も忘れてはいけません。情報を統一して管理できるソフトは、3Dプリンターでのものづくりの質を上げるために大事な選定基準です。

シェアラボ編集部:御社が提供する3Dプリンター用造形準備ソフトウェアには、どのようなものがありますか。

並木氏:当社が開発・提供するAM技術向け造形準備ソフトウェアは2種類で、金属用には「3DXpert」、樹脂用には「3D Sprint」があります。金属用の「3DXpert」はパウダーベッドの金属プリンター用のソフトウェアで、当社のプリンタはもちろんのこと、他社のプリンターと一緒に使うことも想定して開発しています。というのは、金属3Dプリンターには個性があって、特定の1台だけを持つ方は少ないからです。複数のプリンターを所有していても使えるよう、「3DXpert」は他社のマシンとの接続を前提に開発しています。

一方で樹脂用の「3D Sprint」は、当社の樹脂プリンターに対応するソフトウェアです。当社の樹脂プリンターには、インクジェット、パウダーベットなどの粉末焼成、また光造形にもレーザータイプやDLPタイプなど様々なものがありますが、1つのソフトでそれらすべてのプリンタへの出力をサポートします。「3D Sprint」は他社のプリンターとの接続は想定していません。

シェアラボ編集部:3Dプリンターでのものづくりでは、ソフトウェアはどのような役割を果たすのでしょうか。

並木氏:最近は色々なところでDfAM(Design for Additive Manufacturing:3Dプリンターならではの設計)が重要と言われています。しかし、私はモデル設計とプリント準備は区別して捉えることをお勧めしています。モデル設計でデザインそのものをアディティブに適した形にするのが1つと、もう1つは出来上がったモデルをきちんと造形するための準備プロセスがあると考えるからです。

これらを混同していると、CADやプリンター付属ソフトでできることがわからないままプリントに進んでしまい、手戻りも発生しがちです。CADとプリント準備ソフトで得意分野が違うことをまずは理解する必要がありますね。

当社が力を入れているのはプリント準備の部分で、サポート設計やラティス設計を得意としています。軽量化、材料削減、造形時間短縮、変形防止、機能向上などの”3Dプリンティングでの生産性向上を求めるなら、プリント準備は無視できない工程であり、そのために「3DXpert」と「3D Sprint」が重要な役割を果たしています。

シェアラボ編集部:3DSprintと3DXpertの2つのソフトウェアをご紹介いただきましたが、この2つはバンドルで装置についてくるプリント準備のためのソフトウェアだということですが、それ以外のソフトウェアは提供されていますか?

並木氏:Geomagic(ジオマジック)という3Dスキャニングソフトは多くの方にお使いいただいています。3Dスキャナーで部品をスキャニングしても、3DCADで利用できる3Dモデルデータにはなりません。Geomagicはスキャニングした部品のデータを3DCADで編集できるデータに加工するためのソフトウェアです。リバースエンジニアリングと呼ばれる分類ですね。

3Dプリンティングの技術でDX(デジタルトランスフォーメーション)を進めようという流れがありますが、当社の目指すものづくりは3Dプリンティングという結果の部分だけではありません。いかにアナログの情報をデジタル化し取り込んでいけるかが、本当のDXだと考えます。3Dスキャナーの技術で物の形状をデータ化したうえで、プリンター出力や解析に使うという活用方法が最終的に目指す姿です。そのため当社ではハードウェアに加えてソフトウェアの部分でも、現場のものづくりを支えるソリューションを提供しています。

3Dプリンターのメーカーとしてのプリント準備ソフトウェアに取り組む

シェアラボ編集部:3Dプリンターのメーカーがソフトウェアを提供することには、どのようなメリットがありますか。

並木氏:金属プリンター用の「3DXpert」は、1つのソフトで全てまかなえるのが大きな特徴です。オールインワンの最大のメリットは、これまでのようにプリント準備ソフト・シミュレーション解析ソフト・スライシングなど別々のソフトを使わなくてもいいという点です。これらを個別で使う場合、それぞれでインターフェースが異なるため使い方を覚えるのは大変ですよね。また、3Dプリンティングにおいて工程の繰り返しはつきものです。例えばシミュレーションで思った結果が出ず、デザインや配置、サポート設計の変更をしようというように、試行錯誤をするのは日常茶飯事です。このときにソフトが違うと、一度保存したデータをまた読み込む作業が発生しますし、データのバージョン管理も煩雑になります。

シェアラボ編集部:確かに、修正や変更が発生する回数が多いほど、いくつものソフトでデータを読み込み直すのは手間がかかりますね。

並木氏:そうなんです。それが1つのソフトで完結でき、データが一部変更されると自動的に再計算してくれる機能も搭載しています。1からやり直す必要がないのでリードタイムも当然短縮できます。一般的に、プリント準備とシミュレーションは一体化しやすいですが、スライシングは比較的ハード側に寄った機能が求められます。3Dプリンターメーカーである当社はハード側との情報連携も得意分野なので、スライシングまで含めた全てのオールインワンを実現しました。このように、メーカーだからこその強みを盛り込んで、属人化を解消しデータのハンドリングを便利にする様々な機能を提供しています。

シェアラボ編集部:これまではハードとソフトで別々に持っていて、使い方について聞きたい場合に、どこへ問い合わせたらいいかわからないという問題もありましたよね。

並木氏:そうですね。確かに多くの場合、「ハードでできる機能はここまで、あとはソフトを買ってください」という部分があったと思います。サポート窓口が分かれてしまうと、最終的に困るのはお客様です。責任を持ってお客様と向き合っていくには、ハード面もソフト面も1社で様々な課題解決ができるワンストップなサービスが重要だと考えます。ものづくりのプロセス全体を見ると、その多くはソフトウェアの処理が占めています。プリント時間の短縮には、データを作る時間を短くすることは避けて通れないからです。プロセス全体を最適化・効率化するなら、プリンターのスペックだけでなくソフトもしっかり選ぶ必要がある、というのが当社の考え方です。

シェアラボ編集部:実際問題として、お客様がソフトウェアの移行を検討する際に障壁となるものはありますか。

並木氏:やはり現場で使い慣れたソフトがあると、その経験の中で色々なノウハウが蓄積されていますから、新しいものへの移行は難しい場合もありますね。ただ、オールインワンの「3DXpert」に慣れれば別々のソフトを使う必要がありません。その1本である程度のことはできるのが1つの良さですし、長い目で見れば移行した方がお客様の現場にとってメリットがあると思います。AM技術はこれからどんどん広がっていく領域なので、当社としても使い始めるタイミングで良いソフトを選んでもらうことが大事だと思います。

シェアラボ編集部:最後に、3Dプリンター業界の今後の展望についてお聞かせいただけますか。

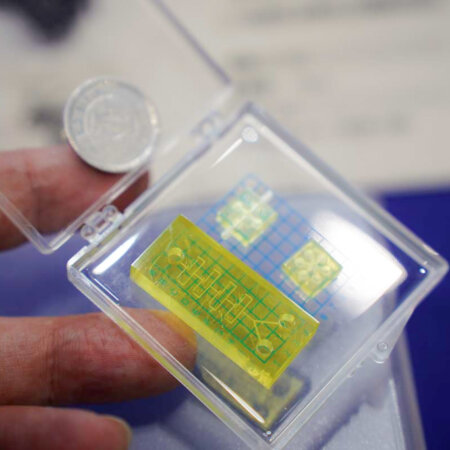

並木氏:当社は今、すごくチャレンジングな場所にいると思っています。当社のソリューションは試作用途というより、最終製品に使うことを前提としています。つまり、社会のニーズが「最終製品に3Dプリンターを使いたい」というレベルまで上がらないと、当社の出番はありません。そのためには、ものづくりの考え方自体を変え、最終製品の用途をどんどん作り出さなければいけないと思います。すでに当社のお客様でも最終製品で導入されたケースがありますが、そういった方をますます増やしていきたいですね。

***

日本だけでも年間1万台以上増え続けている3Dプリンター。試作制作の段階では、表面性だけを考えて選べばよかった3Dプリンターも、機能試作や治具では強度が求められ、最終部品製造では生産性、操作性、利用のしやすさ、再現性、トレーサビリティなど、部品の機能以上にもとめられる要素が増えていく。

3D SystemsがMESを強みとするオクトンをM&Aし、ブランド名称もオクトンに改称するのは、こうしたユーザー企業側のステージの変化を見越したものだ。製造準備ソフトウェアは各パッケージを統合し操作性を高め、量産時にシームレスに複数機種を操作できるように進化を促す。同時に材料開発に取り組み、ユーザー企業が最終部品製造に取り組む道を着々と整備している。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。