AM技術で最小2マイクロメートルの微細造形に挑む!MIT出身のベンチャー企業―BMF Japan

目次

MIT発ベンチャー!最小2μmの微細造形を可能にした3DプリンターメーカーBMFとは?

BMF (Boston Micro Fabrication)はMITの研究者が開発した2μmの精度で造形できる独自の光造形技術(PμSL:ピュースル)を持つ 3Dプリンター装置メーカーだ。3年ぶりの開催となった国際的な工作機械の見本市JIMTOF2022の会場でその微細加工技術の実態に迫った。対応いただいたのはBMF Japanのビジネスマネージャー田村 明男氏だ。

***

μm単位(マイクロメートル:1000分の1ミリ)の造形とは?

シェアラボ編集部:BMFさんはすごく小さい樹脂造形物を作ることができる3Dプリンターを製造販売されていますが、具体的にはどの程度小さいものが作れるんでしょうか?

田村氏:一番高精度に造形できる機種では2μmの光学解像度で公差プラスマイナス10μmの精度で造形ができます。人間の髪の毛が直径40μmから100μmと言われていますので、かなり微細な造形と言えると思います。もともとMITの教授が開発した技術なのですが、MITで2014年、2015年の2年連続で「ブレイクスルーテクノロジートップ10」に選ばれたほどです。2016年に創業しまして現在はアメリカと中国を中心に導入実績が広がっています。

造形サービスの利用企業を含めると世界1300以上の企業、研究機関が利用している状態です。私たちBMF Japanは日本での装置販売とサポートを行っている会社になりますが、日本でも装置導入実績と造形サービス利用実績を加えると191社の方々に利用いただいています。

シェアラボ編集部:ものすごく小さな部品を造形できるんですね。そんな1000分の1ミリレベルのモノづくりをどんなユーザーが使っているんでしょうか?また技術的にはどのような形で実現しているんでしょうか?

田村氏:日本でご紹介の許可をいただいている導入先でいうと東京大学さま、早稲田大学さまなどの研究機関、ヒロセ電機さまなどに導入されています。活用されている分野を上げると、バイオニクス、先端医療、電子部品、マイクロ流体などを扱うマイクロメカニクス分野で活用されているようです。BMFは微細な加工ができる光造形方式の3Dプリンターを扱っているのですが、光硬化性の樹脂なので、強度や耐久性がすごく高いというわけではありませんので、最終部品に利用されるわけではなく、試作品や試験用の治具や器具として活用されているようです。

ミクロン単位の造形を可能にする3つの秘密

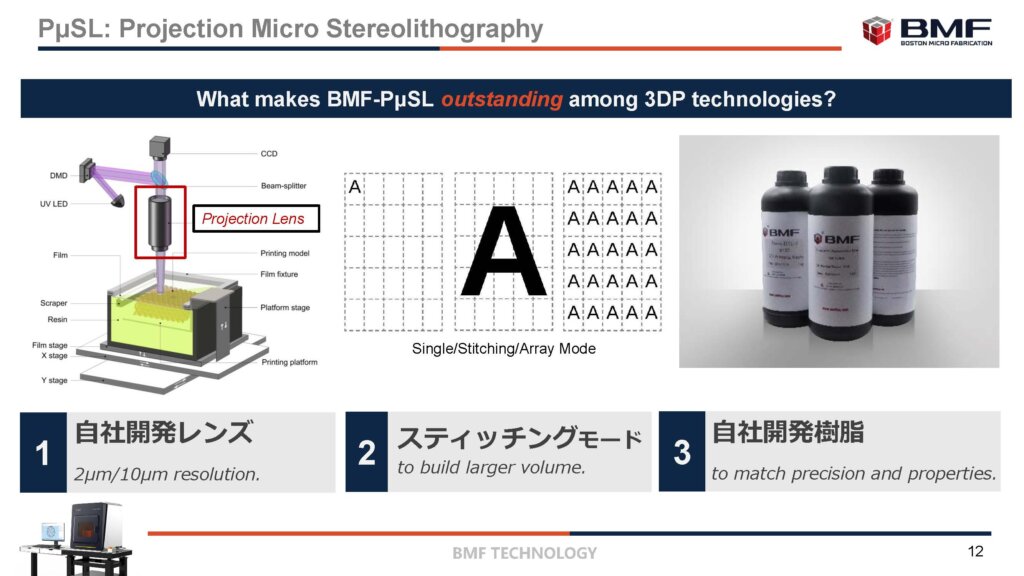

どういった技術でこの精度を実現しているかというと、造形方式的には光造形方式の中でもDLP方式に分類できると思うのですが、BMFは微細造形を実現するために、「高い光学技術に基づく専用レンズ」、「独自のDLPの投影アルゴリズム」、「 微細造形にフォーカスした専用材料 」の3つに取り組み、PμSL技術(投影型マイクロ3D光造形技術)と名付けた独自技術を開発しました。

高い光学技術に基づく光学レンズ

DLP方式はご存じの方も多いように、プロジェクターで面を照射するように、UV光を投影する方式です。 精密な造形を行うには、投影される像を明瞭にする必要があります。BMFでは光学レンズを開発し2μmの照射にも対応できる精度を安定的に実現できるようになりました。

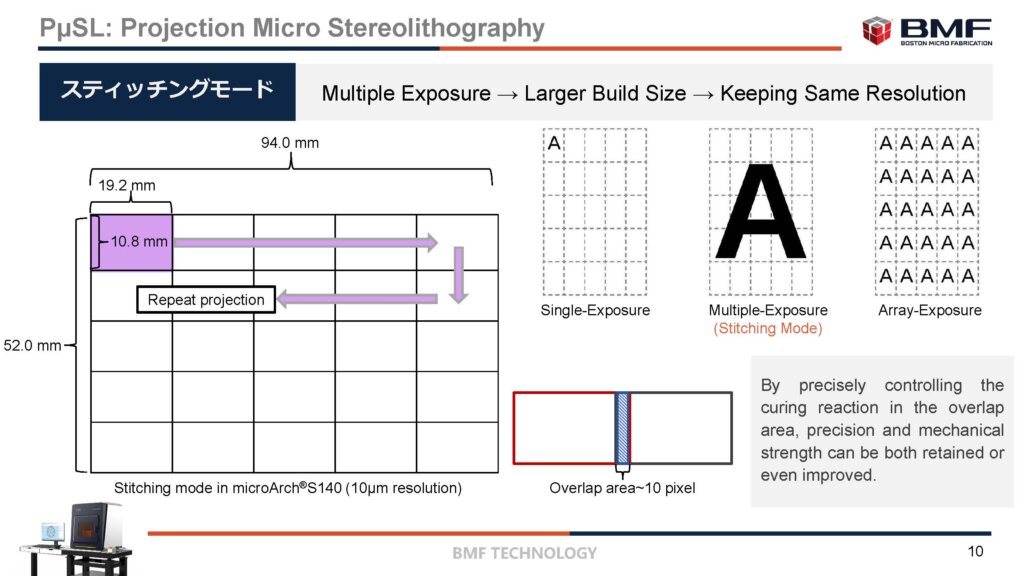

独自のDLPの投影アルゴリズム ・・・スティッチングモード

プロジェクターを使ったことがある方ならわかると思いますが、プロジェクターは投影する画像が小さければ明瞭に映り、大きく投影するとぼやける傾向にあります。BMFではこの傾向を独自の投影アルゴリズムで小さくても、大きくても鮮明にできるアルゴリズムを開発しました。スティッチングモードと呼んでいますが、造形する領域を25のエリアに分けて、各エリアごとにレーザーを当てても、複数の面でレーザーを当てても精密な造形を実現できるようなUV光の照射を行うことができます。同じ解像度を保ちながら、より大きな造形範囲も実現できるため、微細でも一定の造形速度を維持できるのです。

たとえば解像度10um、弊社のベストセラーモデル「S140」という弊社の3Dプリンターでは 1回の露光面積は19.2×10.8mmですが、ベースがXY軸に移動しながら投影を繰り返すことで、光学解像度=10μmを維持したまま、94×52mmまで造形エリアを拡大することを可能にしました。 右上に、PuSLの3つの印刷モードを示しております。 左側から、①単一露光で小さなAを印刷すること、②スティッチングモードで大きなAを印刷すること、③配列露光で小さなAを同時に量産することが出来ます。 重なり合う部分の硬化反応を精密に制御することで、精度と機械的強度を維持・向上させることができるのです。

微細造形にフォーカスした専用材料開発

BMFの3Dプリンティング技術では、強い光で一気に固めるのではなく、専用の光学レンズで精密な光を多重に露光させることを繰り返しながら精密な造形を実現します。そのために最適な材料をアクリル材ベースに開発しています。

HDTが200℃を超える耐熱性樹脂。 また、生体適合性クラスⅠ&Ⅱの樹脂(BIO/RG) 組立て時の強靭性に適応した樹脂(TOUGH)などを用意しています。また開発中のセラミックス材料などラインナップも拡充中です。

また1300社以上に利用されているので、お客さまが独自に金属コーティング、ナノ粒子のドーピング、ハイドロゲル、PDMSによるキャスティング加工などを行うことも出てきました。多くのお客様と一緒にBMFプリンター用に独自の材料や特殊加工を開発する取り組みが現在進行形で進んでいます。

シェアラボ編集部:最終部品に使えるような材料も研究されていますか?

田村氏:そうですね、もちろん取り組んでいます。最終製品の量産化実現は簡単な道のりではありませんが、より高性能な材料の開発を目指し、技術革新には積極的です。

BMF社の競合はどこ?ほかの造形方式と比べた際の PμSL方式の優位性は?

シェアラボ編集部:クライアントによる技術開発もあるという点は非常に面白いですね!最終部品の量産につながる材料開発にも期待しています。装置導入と造形サービスの利用を含めるとすでに1300社以上の利用実績ということでかなり微細造形の分野で世界に浸透している印象を持ちましたが、BMFさんの競合となるメーカーさんや技術はあるのでしょうか?

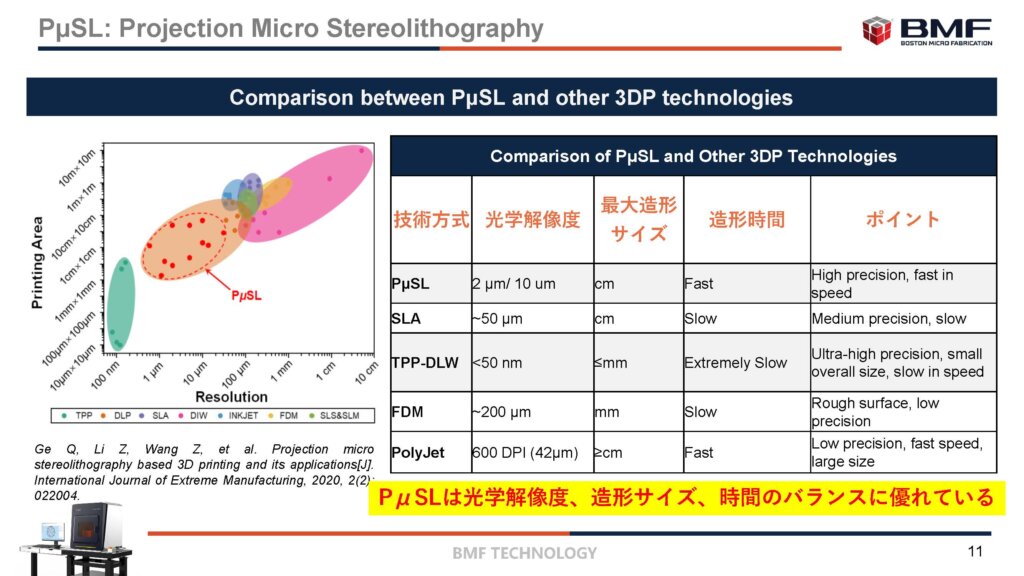

田村氏:私たちはμmのものづくりを目指していますが、ナノスクライブ社という企業が研究用途に特化してナノメートル単位の研究用装置を扱っています。TPP(二光子重合)という方式なのですが、ナノ単位の造形が可能ですが、最大造形サイズが数㎜で造形時間もかなりかかるものです。造形の細かさはBMFよりも優れていると言えますが、造形速度の面では時間が非常にかかるため、産業分野向きではないかもしれません。

スピードと精密造形のバランスを考えると、私たちとかち合う競合は今のところいないと思います。ご参考までに、ほかの造形方式と私たちBMFのPμSL方式の比較をお伝えします。

X座標は解像度で、センチメートルからナノメートルまであります。Y座標は印刷可能サイズで、メートルからミクロンまでを示しています。BMFのPuSL方式はこの領域で、高い解像度を持っていますので、産業界や学術界のクライアントにとって実用的な選択肢になっていると思います。

右の表には、代表的造形方式の3大重要要素での比較を掲載していますが、 先ほどご紹介したナノサイズのモノづくりができるTPP-DLW方式はすべての3DP技術の中で最高の解像度を持つといえます。ですが造形量は数ミリ程度に制限され、速度も非常に遅い方式です。 一方、PuSL方式は2umや10umで多くの産業・学術用途に十分対応できる光学解像度を有しながら、速度もTPP-DLW方式よりはるかに速い方式です。

基本的にPuSL方式とTPP-DLW方式 は異なるマーケットを対象にしていると言っても良いでしょう。

シェアラボ編集部:こうやって各方式を比較するとわかりやすいですね。TPP-DLW方式が50nmと突出して微細ですが、時間がかかるし、造形領域も狭いので、数センチのものはもう作れない。PolyJetが42μm、SLAが50μmということで、髪の毛くらい。FDMが髪の毛の束くらいという感じなんですね。BMFさんがより実用向けにフォーカスして取り組んでいることが伝わってきました。そろそろブースに並んでいるサンプルも気になってきました。ぜひご紹介いただきたいのですが。

実際の用途分野や造形見本を見たい!

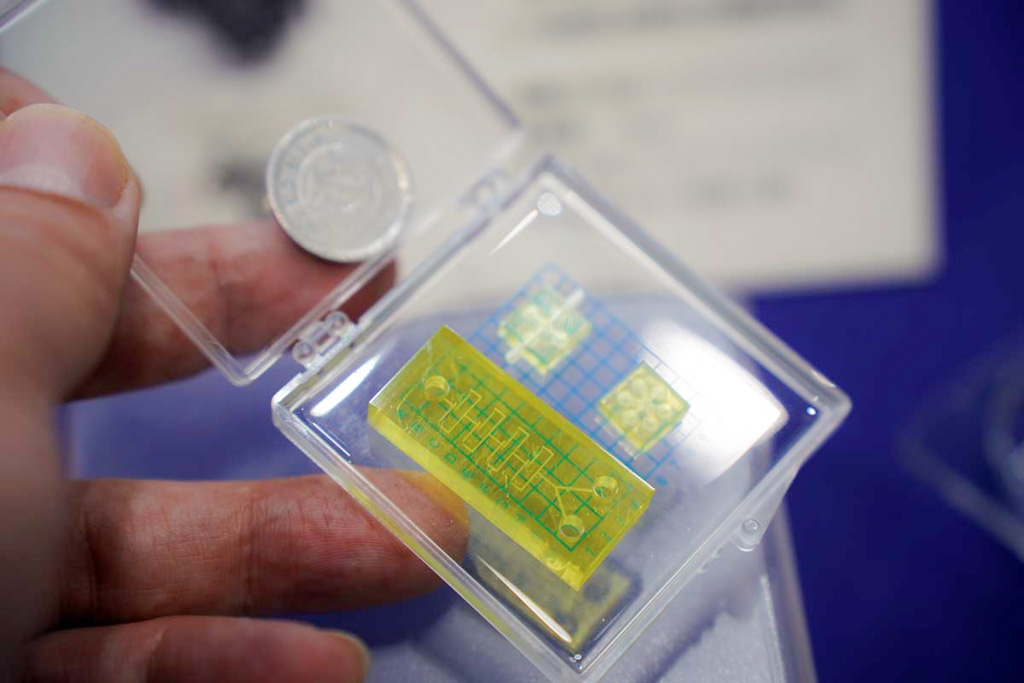

田村氏:もちろんです。こちらをご覧ください。ほんの一例ですが、ブース内にサンプル展示をしていますので、ご紹介します。こちらは細胞培養用のディッシュの用途で使われることを想定した培養や検査用具です。一円玉よりも小さなものでもピン角が立つレベルで造形できます。

田村氏:とはいえ、私たち自身も研究者ではないので何に使うのかまでは想像の域をでないものもあります。先端分野の研究に使われる造形に関しては、機密性もかなり高いためです。

シェアラボ編集部:それに非常に小さいので写真をとるのも大変ですね。

田村氏:それではプレゼン用のサンプルですが、4つほどサンプルをご紹介しますね。

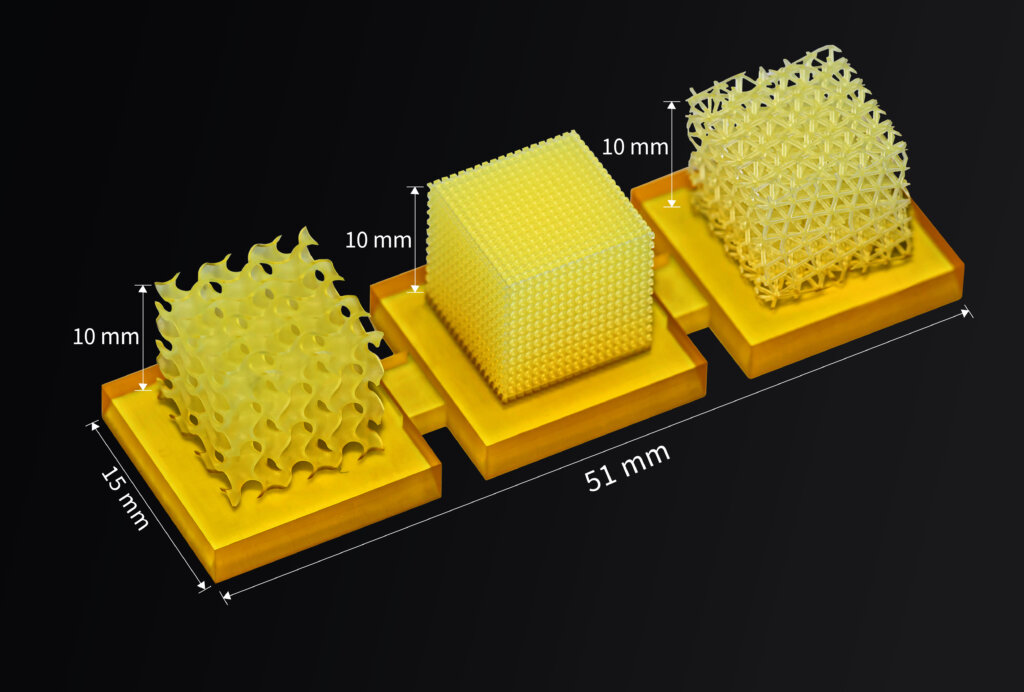

マイクロラティスの造形に活用

田村氏:サンプルでは、一辺が10mmの立方体をラティス構造で造形しています。ラティスの密度や形状をさまざまに変えて造形可能です。ラティスの向きを変えて強度をかえたりするとメタマテリアルな構造もできますね。マイクロケミカル、細胞培養、バッテリー開発など、さまざまな用途に使われているようです。

マイクロニードルの造形に活用

田村氏: こちらは微細なマイクロニードルを持つ造形物です。マイクロニードルはバイオ分野や創薬分野で活用されることが多い形状と聞いています。ニードルの向きや角度を変えたり、形状を工夫したりできます。機械加工や金型では難しい、らせん形状も自由に造形できますし、密度も自由に設計できます。

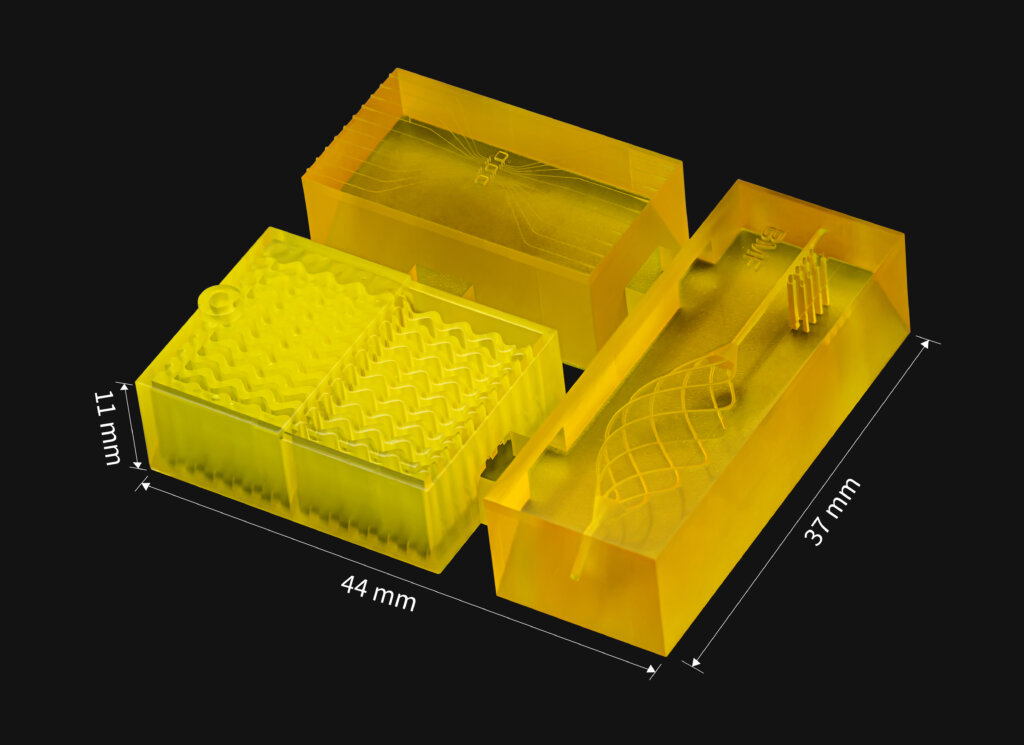

マイクロ流路の製作に活用

田村氏: 複雑な内部流路を持つ実験器具も造形できます。細胞培養や創薬に使われるようなものも目的に応じて造形できます。既製品がない先端分野では実験や培養器具も研究者が自ら作る必要がありますので、こうした器具を試行錯誤しながら自由に改良できることが大きな効率化につながるようです。内部流路を持つこれほど小さい実験具は他の方法では調達できないと思います。

マイクロデバイスの試作に活用

田村氏:微細で複雑な形状を持った電子デバイスは試作時にも金型を起こさないと形状や機能の確認ができないこともあると思います。実際に人の手で組み立てられるのか、別部品との干渉はないのかなど、現物で見ていった方が、効率的かもしれません。

医療用機器・電子部品での具体的な事例

シェアラボ編集部:具体的にどんな製品や取り組みに活用されているのか、紹介できるケースはありますか?

田村氏:μmのモノづくりが3Dプリンターで実現できるようになると、薄肉・高密度の孔・アスペクト比の大きな構造など、従来の加工法では実現困難だったものが、容易に実現できるようになります。

医療用機器の分野では、内視鏡のハウジングやインジェクターヘッド、細胞培養用のディッシュなどに用いられています。内視鏡のハウジングは、壁厚65μm、長さ4mmと非常に細かい部品になります。内部にセンサーを内蔵するため、細かいだけではなく、きちんと組み込めるような強度と精度を求められます。

また電子部品の分野では、電子基板に設置するコネクタのベース部品、ICテストソケット、光電変換器(ダイオード)に用いられています。

こうした電子部品は金属の端子を組み込むため、等間隔に穴が開いていないと正常に動作しません。小さく正確な造形が求められます。「試作型を起こさないと作れないものを手元で作る」、「金型でも実現できなかった構造を実現できる」という点で、研究開発のスピード感を加速させるために活用できるのではないでしょうか。

シェアラボ編集部:医療用機器も電子部品も高性能なデバイスも伸びている分野ですよね。先端研究という意味では論文などでも紹介される機会はありますか?

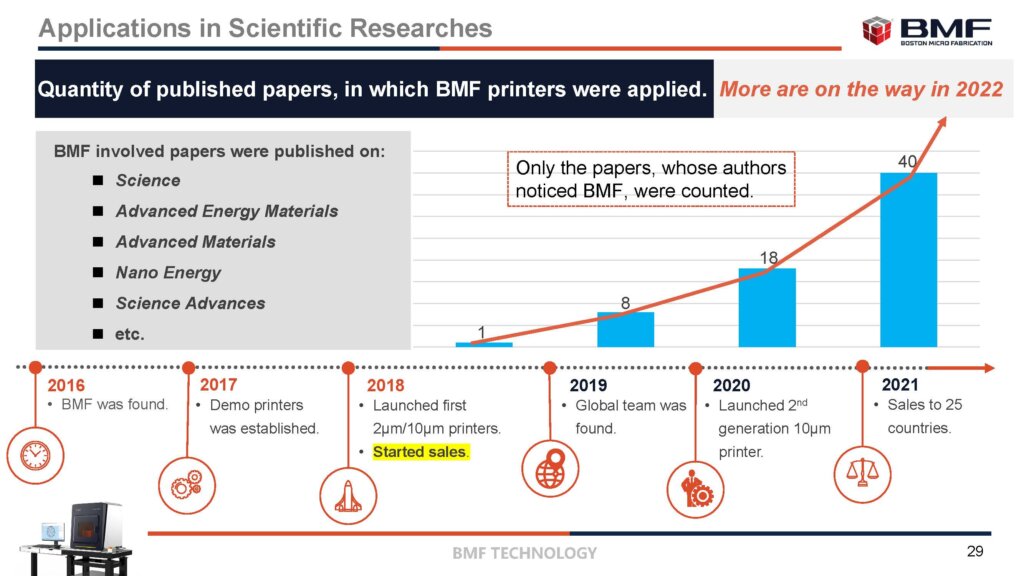

研究論文で参照される件数が年々増加

田村氏:そうですね。実際に論文で言及される機会も増えてきました。2018年は1回だったのですが、2019年は8回、2020年は18回、2021年は40回と、年々着実に増加しています。BMFの3Dプリンターを採用して実験をするわけですから、しばらくたってから論文がでます。そう言った意味で、2022年はさらに増加することがわかっています。

シェアラボ編集部:着実に件数が伸びているんですね。アカデミアの中でも利用層が拡大していることが伝わってきます。

***

すでに世界で1343社以上が利用、日本でも191社以上の利用実績。もうあの研究所は利用しているかも!

アメリカを代表する研究機関であるMITで2年続けて「今年の10大注目技術」に選出された超微細加工技術をもとに装置開発を行うBMF。グローバルで 33カ国、1343 社以上のクライアントが利用しているという。そのうち421社は研究機関ユーザーで、922社は企業ユーザーだというが、日本でも191社以上の研究機関や企業で装置利用や造形サービスを利用しているという。最小2ミクロンという超微細加工を可能にしている秘密は、独自配合のアクリル樹脂材料、独自の光学レンズ技術とDLP方式ながら独自にチューニングされた投影アルゴリズムによるものだ。

マイクロニードルやマイクロ流路を持つ実験器具や細胞培養用器具を実験室レベルの精密さで製造できることで、コロナのワクチン・治療薬研究などにも活躍した。またマイクロアレイや超微細造形で機能試作などの迅速に制作できることで、最先端のモノづくりを強力に推進し新しい価値を生み出す原動力になる。

日進月歩の製品開発が必要な通信業界でも活用されているという。すでに世界の製造業が導入し世界市場の覇権を争う武器として採用しているミクロンレベルの試作造形機、それがBMFの超微細3Dプリンターだった。こうした最新鋭の技術に貪欲に取り組む中国や欧米の製品開発への姿勢は日本でも学ぶことができるはずだ。もちろん装置を導入して使いこなすまでの時間もかかるだろう。だからこそ、取り組むタイミングを見誤らないようにしてほしい。

BMFの田村氏も最後にこう語っていた。

「同じ材料、同じ装置、同じ3Dモデルデータを使っても、同じ部品が造形できるとは限りません。初めて造形する部品には最適なパラメーター開発が必要になります。こうした最適化への取り組みは日本の品質にこだわる取り組み姿勢と非常に親和性が高いといえます。日本にこそBMFの装置を活用して新しい価値を生み出して欲しいと考えています。(BMF田村氏)」

BMF社の関連記事

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。