軟質系樹脂材料を試作造形するデスクトップ射出成形と3Dプリンター製簡易型―Structur3d

Structur3dは卓上で柔らかい樹脂材料も射出成形できるデスクトップ射出成形Structur3d Inj3ctorを発表した。Inj3ctorは3Dプリンターで樹脂製簡易型を造形し、卓上の簡易な射出成形機を使うことで、ゴムライク樹脂のような柔らかい材料を成形できる仕組みだ。

(画像はStructur3dウェブサイトより引用)

目次

Structur3dは3Dプリンターを改造するというアプローチで、軟質材料造形を切り開いてきたパイオニア

Structur3dは、軟質材料技術の高度な製造市場をある意味リードしているエッジーな企業でカナダのオンタリオ州に拠点を構えている。2014年から既存の3Dプリンターを改造することで、柔らかい樹脂材料を造形できるように改造するパーツを販売してきた。

(画像はStructur3dウェブサイトより引用)

改造とは文字通り、3Dプリンターの基盤を開け、回路をつなぎ、ファームウェアの設定を変更する改造だ。実際に動画を見てみると

という形でごく当たり前の作業のように3Dプリンターのノズルを差し替え、基板に回線をつなぎファームウェアを書き換える簡単な3つのステップという改造方法の説明を受けることができる。

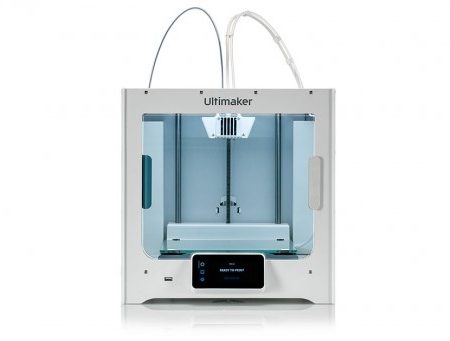

3Dプリンター用のアフターパーツという独自性の高いアプローチで、Structur3dは柔らかい樹脂材料を使いたいというニーズのあるIoTに詳しいエッジ層の支持を得ていた。2016年にはUltimakerと提携し、公式オプションとして採用されるなど、着実に実績を重ねており、グラフェン材も造形材料として取り扱うなどエッジな活動は衰えを知らない様子だ。

簡易型を3Dプリンターで造形し、卓上射出成型機で量産時に近い試作を作る

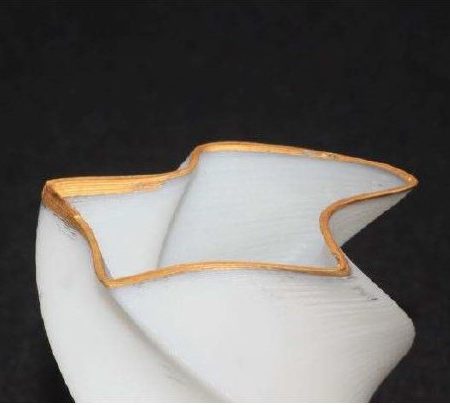

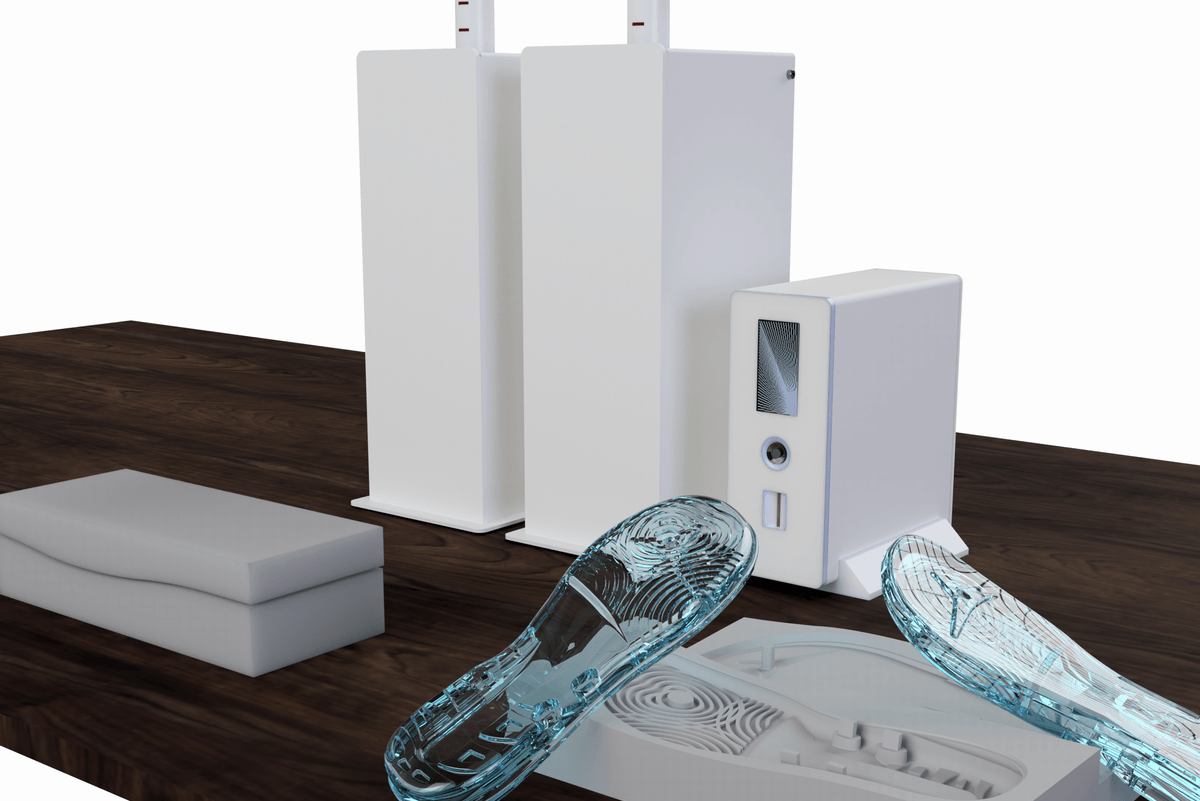

そんな軟質系樹脂の3Dプリンティングの先端を歩んできたStructur3dが発表したのが、デスクトップ射出成型機 Structur3d Inj3ctorだ。この射出成型機は、3Dプリンターで樹脂製の簡易型を造形し、卓上の射出成型機を使ってシリコンやエラストマといった柔らかい樹脂系材料を造形していこうというアプローチを採用している。。

このアプローチが秀逸なのは、最終部品を射出成形で造形する際に、射出成形と同じ材料で造形できる事で、試作時の検証精度が飛躍的に向上する点だ。ご存知のように3Dプリンターで造形する材料は多かれ少なかれ、3Dプリンター用にチューニングされている。

例えば、Ultimaker(ウルティメーカー)が扱うような、FDM方式の3Dプリンターでは細い線状材料であるフィラメントを溶かしながら造形するのに対して、射出成形では、ペレット材料を溶かして成形するという大きな違いがある上に、そもそもの成分も異なっている。形状確認はできるが、表面の仕上がりも異なるし、異方性が生じやすいFDM方式の試作は強度試験でも射出成型品と結果が大きく異なる懸念がある。

最終部品の製造と同じ材料を近い製法で製造できる事の魅力は非常に大きい。3Dプリンターをつかってこの課題を解決する一つの現実解が、3Dプリンターでは最終部品製造で使う簡易型を造形し、製造時と同じ製法で試作を作るアプローチだ。

射出成型以外にも、FRPやCFRP製造時のレイアップ型や真空成型時の型を作ったりと、樹脂型をさらに簡便に起こせることで、適用できる範囲は大きい。(3Dプリントする際の造形材料や加工方法によって、簡易型の使用できる回数は大きく異なる。)

日本でも同様のアプローチで提案は存在

近年日本の3Dプリンターの展示会場を訪れたことがある方であれば、同様のアプローチでストラタシス、丸紅情報システムズ、スワニー、ローランドDGなどがブースで共同出展し、簡易型の展示や、廉価帯の射出成形機を販売している光景を見たことがあるかもしれない。シェアラボでも一度取材しているが、ユーザーニーズをうまく拾った解決方法であるとおもう。(実際の簡易型を見てみたい方は先ほどの過去記事リンクから確認できるので、ご覧いただきたい)。軟質系材料は2019年頃から展示会でも造形材料メーカーや3Dプリンターメーカーからラインアップが出されてきており、注目が集まっている分野だが、具体的な活用方法として簡易型による成形も視野に置いておくとよいかもしれない。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。