徹底した品質の作りこみをデジタルで実装!NTTデータ ザムテクノロジーズ(XAM)の大阪AMセンターに日本の製造業の未来を見た

株式会社NTTデータ ザムテクノロジーズ(XAM)は、ドイツの3DプリンターメーカーであるEOS社の国内総代理店として機器販売や保守を手掛けるAM企業だ。機器の販売にとどまらず自社での設計支援、製造プロセス支援、顧客のアプリケーションに応じたAM製造エンジニアリングチェーン全体の立ち上げ支援まで手掛けるサービスプロバイダとして実績を積み上げてきた。

前身が造船用CAD開発を行っていたソフトウェア部隊ということもあり、設計データの処理やシミュレーション、DfAM(Data for Additive Manufacturing:AMならでの設計)への造詣も深い上に、独自に自社の製造工程を管理するシステム(MES)も開発する。先の国産H3ロケットの開発では、実に500個の部品を1つに集約し再設計し、金属3Dプリンターで一体造形するなど、日本の製造業の歴史に残る実績を残した。

こうしたAMに関する広範な事業領域を推進する最新拠点が今回取材するデジタル・マニュファクチャリング・センター(DMC)だ。シェアラボ編集部は、大阪にあるDMCの見学イベントに参加し、その全貌を取材した。本来は内部撮影がNGだが、特別に許可を得て撮影も行ってきた。

まさに圧巻!

AM(アディティブ・マニュファクチャリング)に問われる品質保証の問題に対して、航空宇宙の特殊工程で求められるレベルで対応し最先端のモノづくりを行う同社の取り組みをお伝えする。(資料提供: 株式会社NTTデータ ザムテクノロジーズ(XAM) )

金属加工工場が立ち並ぶ一角にある。

目次

「デジタルなモノづくりをAM分野で実現」するNTTデータ ザムテクノロジーズ

造形も行う施設ということで、造形装置である3Dプリンターも相当数並んでいる。EOS社製の金属造形機が国内最大級の導入規模で設置されている。その数は20台近いという。見学者の多くがこの3Dプリンター目当てで参加したわけだが、当然3Dプリンターだけではモノを作ることはできない。

EOS社製の3Dプリンターがずらっと並ぶ 。

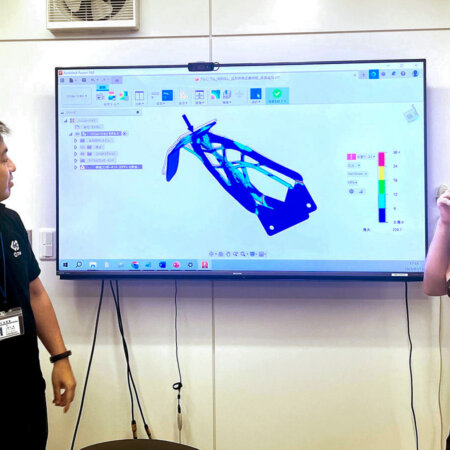

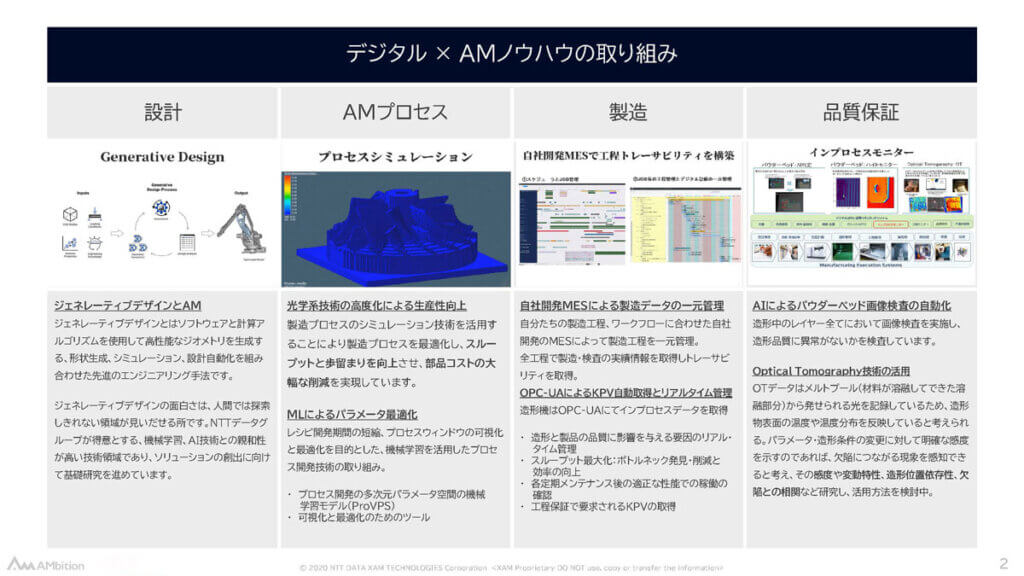

AMでのモノづくりは大きく4つのプロセスで構成される。設計、AMプロセス(AM製造における事前シミュレーションやパラメーター開発などの造形準備)、製造、品質保証だ。

同じ材料、同じ装置を作っても品質にばらつきがでるのが3Dプリンターでの製造で問われる問題点の一つ。その差は各工程での品質の差が積み重なって起こってくる。その中でも最も大きなウェイトを占めるのが、このAMプロセスだ。事前にシミュレーションを繰り返しながら、造形条件を煮詰め、レシピと呼ばれるパラメーター出しを行う。シミュレーションは高価なソフトウェアと高性能なワークステーションの他に、解析結果を元にチューニングができる人材も必要になる。経験とノウハウの蓄積が大きな競争力の源泉になる分野だ。

当日は100名以上の見学者が参加。複数組に分かれて施設内を見学し、取り組み内容の説明を受けた。

AMは鋳造と同じく、製造・加工の工程で材料の物性が変化する。材料メーカーによって保証された材料を投入しても、造形プロセスにおける様々な条件の変動により、造形物に巣(内部空洞)ができるなど、造形物の品質にばらつきが発生する場合もある。そのため、材料メーカーが保証した物性を、そのまま造形後に担保することは容易ではない。そこで、NTTデータ ザムテクノロジーズでは、品質保証上、プロセスが正しく遂行されれば品質も保証できるという航空宇宙業界でのプロセス保証の考え方を基盤としている。

プロセスを厳密に管理し、正しく実行されたことを保証することで品質を担保するアプローチを採用。

航空宇宙の特殊工程管理にも対応できる保証レベルで、各プロセスを可視化しシステム上にデジタル化し記録する。またそのプロセスの正当性を各プロセスを加工中・実行中に監視するインプロセスモニタリングを徹底することでAMの品質保証を実現している。

こう表現すると非常に抽象的だが、AMの品質保証のための象徴的な取り組み内容を3つ紹介したい。

- 独自開発のMESでトレーサビリティを確保している点

- 造形工程を計測し記録し検査している点

- すべての部品で試験を実施し試験結果を蓄積している点

【XAMのすごいAM品質管理 その1】

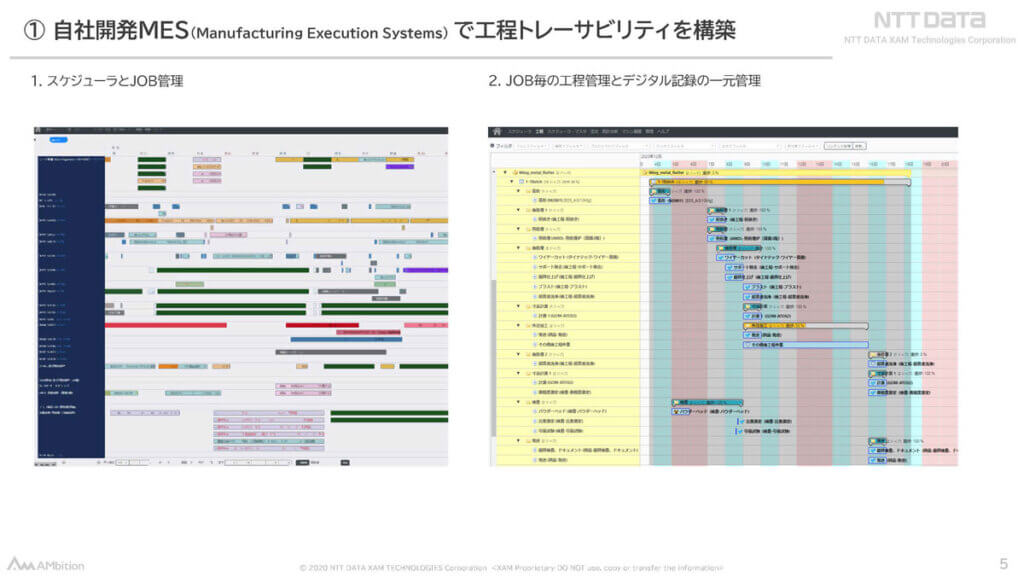

独自開発のMESでトレーサビリティを確保している点

新しい工法には、新しい管理の仕組みが必要だ。NTTデータ ザムテクノロジーズは独自にその製造工程を分析し、管理できる仕組みを開発した。MES(Manufacturing Execution System)と呼ばれる製造実行管理システムだ。現場の作業員の製造指示や進捗管理だけではなく、システム連携された装置の実行時のログと紐づくことで、品質管理が正しく実行されているか、不良が発生した際の加工条件はどうなっているかを分析できる体制があることを意味する。

MESは作業指示や進捗確認のツールに留まらず、加工条件や材料ロットなどを紐づける品質管理システムでもある。

製造現場でいちいちパソコンを見に行く必要がないように、作業員にはスマホやタブレットなどの携帯端末が支給され、アプリ経由で確認できるようにもなっている。アプリ化された画面から必要な情報の確認と入力ができる点は、現場にシステムを使ってもらうという視点が徹底されている印象を受けた。見学者からは、このシステムの外販予定に関する質問が出るほど関心を集めていた。AM技術の市場への浸透と合わせて、このような完成度の高いAM管理用業務システムの存在を必要とする企業は少しづつ増えることだろう。

【XAMのすごいAM品質管理 その2】

造形工程を計測・記録し検査している点

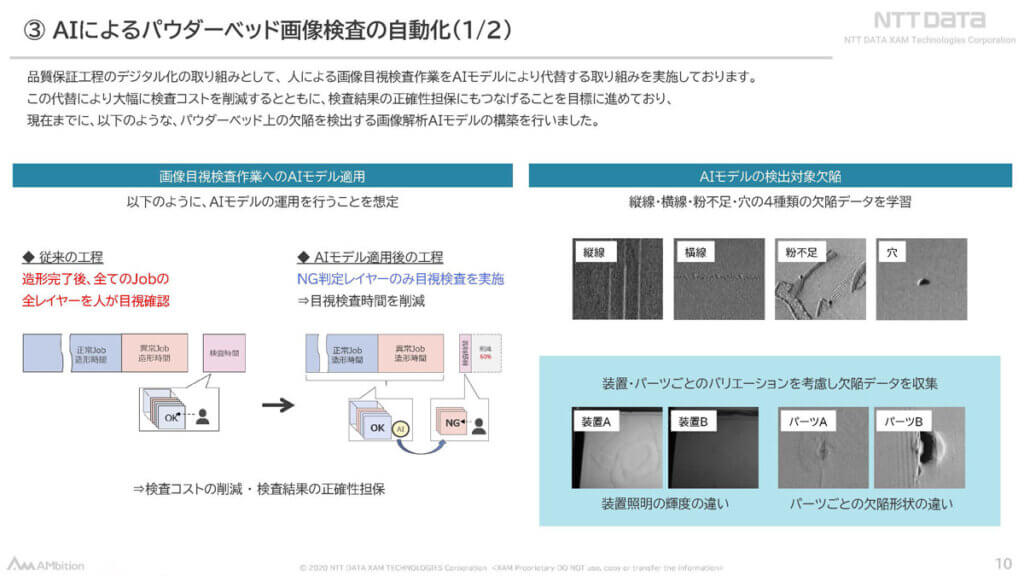

粉末床溶融結合方式(通称:パウダーベッド方式)の3Dプリンターは1層1層造形を行い、造形物を積み上げていく。インプロセスモニタリング機能を備えるEOSの3Dプリンターは、その1層1層ごとがどのような状態だったかを、リコート(レーザー等で1層分焼結した材料プールに新しいパウダー層を敷く工程)の前後で写真撮影している。造形前に正しく粉末材料が敷かれているか、レーザー照射後に意図通りに焼結が行われているかを1層1層記録しているという徹底したログ取得により、不良発生時に造形工程でなにが起こっていたかを追いかけることができる。

取得した造形前後の写真データから、造形中の不良を体系化し、AIで自動判別できるようにする取り組みも進行中

加えて、それらの写真は、造形後の検査工程にて検査員が全写真を目視検査している。部品によっては造形時の積層が1,000層を超えるというが、各部品ごと1,000層×2枚の写真を確認して不良につながる兆候がないかを確認しているという。検査に例外はないということで、すべての部品にこの検査が適応されている。(現在は目視検査のAIによる自動化に取り組んでいるという。)

また当然造形時に計測できる庫内や焼結表面の温度などの情報や、レーザーの照射条件なども記録されるため、不良発生時にどんな環境で何がおこったかを振り返って原因究明できる上、なにを改善するべきかが明確になるだろう。装置の挙動ごとのトレーサビリティが担保されている点にも、非常に品質保証管理が徹底していると感じさせられた。

インプロセスモニタリング以外にも、各工程間での検査も実施されている。造形後に装置から造形物を取り出し、検査を行う。研磨を起こったあとに、検査を行うなど、1工程ごとに三次元スキャナで検査を行っているため、8回以上同じ造形物を3次元スキャナで検査する場合もあるという。見学者からもその徹底ぶりにたいして感嘆の声が上がっていた。

【XAMのすごいAM品質管理 その3】

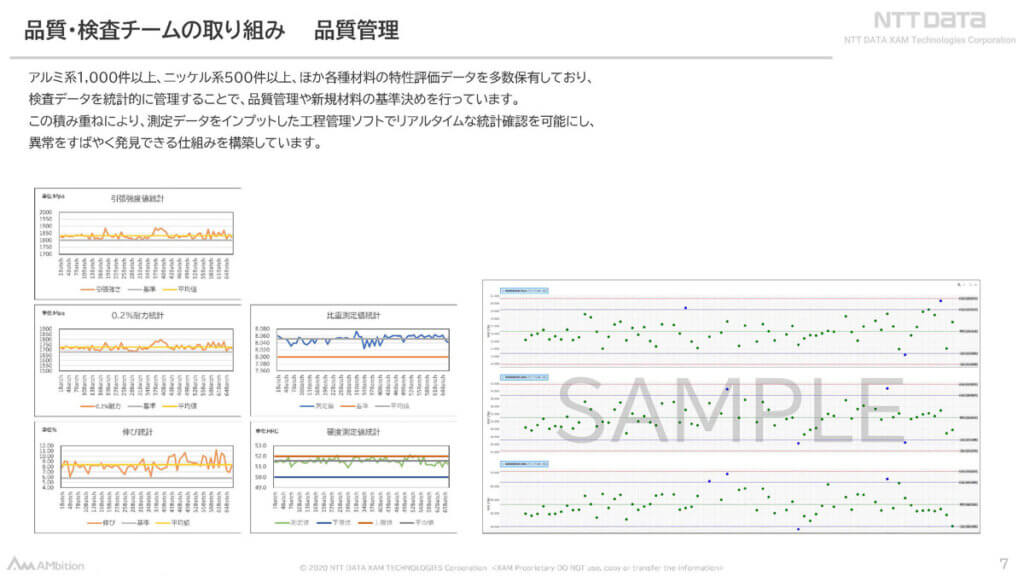

すべての部品で試験を実施し試験結果を蓄積している点

全ての部品が各工程間を受け渡す際に3次元計測器で検査を実施。

先ほどもすべての写真を目検で確認していると紹介したが、すべての部品で試験を実施し、試験造形した造形片を全オーダーに対して永久保管している。システム化し、すべての工程をデータで保存し、トレーサビリティを確保した上で、不良から改善のためのヒントを継続的に学び続ける仕組みが完成している。品質保証規格を体現したお見本のような工程管理が実施されているのがNTTデータ ザムテクノロジーズの取り組みだ。

見学会を通じて、非常にオープンに施設内の設備や品質保証のための取り組みを紹介していたが、AM活用を真面目に考えると必要になる仕組みを、丁寧に実装していった施設がNTTデータ ザムテクノロジーズのデジタルマニュファクチャリングセンターなのだろう。

アルミ系1,000件以上、ニッケル系500件以上の造形実績を誇る。実際の造形結果を手元に持っていることで得られるアドバンテージは大きい。

AMの品質保証は難しい課題をはらんでいると言われるが、このような丁寧な品質保証管理の仕組みづくりは日本の製造業が得意とするところだ。各プロセスで品質保証を徹底していくことで、同じ材料・同じ装置でも違う次元のモノづくりを実現できるという点は、いまから日本企業が取り組むことで、大きく成長できる成長余地を感じる。

AMが信頼できる製造手段になるために必要なもの

NTTデータ ザムテクノロジーズのDMC見学を経て、今まで抽象的だった「スマート工場」や「製造業のDX」、「製造現場にもとめられるセンシング」などが具現化されIndustry 4.0が実現された姿に、今後の将来の製造現場を見た思いだった。

設計、研究、製造、検査の機能が集約された最先端の研究開発拠点。

計測機でいえばミツトヨのような国内メーカーはサブミクロン単位でのズレに対して問い合わせしてくるユーザー企業に対して、説明と対策を持ってきてくれる。新しい技術ほど、乗り越えるべき課題は多く、そのために必要な情報が多い。つまり、AM製造にいま求められているのは、「造形加工する自分たちがこの工法を信頼でき、品質を掌握できる」という点ではないだろうか。プロとして自分たち自身がAM工法の持つ上限と下限を把握し、コントロールできる範囲を第三者に説明できるレベルで管理し、信頼できる範囲を明確に持てることが必要となるだろう。

おわりに:今足りないものをどうにかすることがノウハウであり競争力

だれもその範囲を明確にできない場合、自ら究明しなければならない。そんな時に行われる試行錯誤には、徹底したデータ計測・記録をもとにした原因究明が必要になる。AMにおける品質保証は、プロセス保証となるとよく言われるが、このプロセスであれば品質を保証できると断言できなければプロセス保証は成り立たない。プロセス保証を担保するためには、各工程への深い理解と観察が必要となる。そして、そのためにはMESやプロセスごとに検査を行うインプロセスモニタリングが重要となる。これらが机上の空論ではなく実際に製造現場でも実現可能であることをNTTデータ ザムテクノロジーズは体現してくれた。

すでに必要な要素の多くは購入可能なソリューションとして販売されている。EOS製品は装置内にインプロセスモニタリングの仕組みを持っているほか、API連携などで自社開発のシステムやMESと連携できることを想定して製造されている。最終部品製造の現場でEOS社製品を多く見かける理由の一端がわかった気がするわけだが、世界中でこうしたスマート工場が今この瞬間も誕生していることは忘れてはならない。

装置の自動化と製造業の人手不足というトレンドは継続するだろう。職人が手仕事で加工スキルを身に着ける機会は失われつつある。NTTデータ ザムテクノロジーズが示して見せたAMのスマート工場が日本全国にいち早く広がり、各製造現場でいままで培ってきた加工ノウハウをAMでも深めていくことが、国際競争力のある製造現場を維持するために必要になってくるのではないだろうか。

関連記事

>>EOSが描くAM業界のエコシステム(前編)ーJAPAN EOS DAY 2022レポート

>>粉末床溶融結合法 / PBF(Powder Bed Fusion) | 3Dプリンターの造形方式

関連情報

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。