「AMに取り組まない3つの理由」を乗り越えるためにはバリューの理解が必要ー日本3Dプリンティング産業技術協会(J3DPA)

目次

- 1 「日本の製造業で3Dプリンター活用が進まない理由はなにか」

- 2 3Dプリンター活用が進まない理由その1:加工の原理まで理詰めで説明できる存在がいない

- 3 3Dプリンター活用が進まない理由その2:具体的なアプリケーションが不明瞭

- 4 3Dプリンター活用が進まない理由その3:製造コストだけの評価だと合理性がない

- 5 日本の3Dプリンター活用、「お先は真っ暗」ですか?

- 6 起爆剤になるのは動作原理まで知り抜いた専門家との対話

- 7 「バリューの理解」がないとやる気がでない。できない理由に目が行く。

- 8 今すぐAMをやらなくても困らないが、困った時にはじめても、もう遅い

- 9 経営が「現場がチャレンジする機会」を作ること

- 10 「 日本の製造業のAM活用はなぜ海外より遅れているのか 」に関する関連記事

「日本の製造業で3Dプリンター活用が進まない理由はなにか」

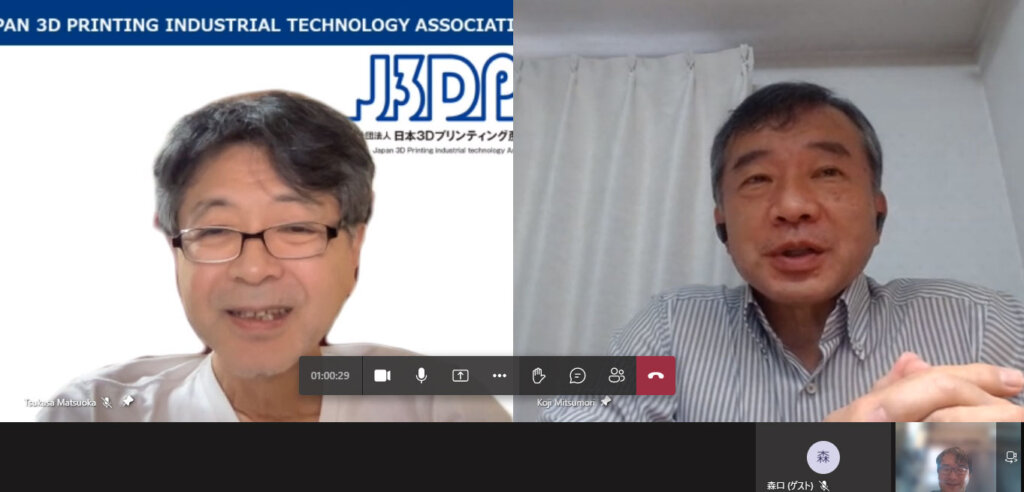

「日本の製造業で3Dプリンター活用が進まない理由はなにか」日本のAM業界を活性化するために活動する業界団体幹部にその疑問をぶつけるシリーズ取材の中で、一般社団法人日本3Dプリンティング産業技術協会の三森幸治 代表理事と松岡司 常務理事 のお二人にお話を伺った。お二人とも製造業で技術者としてモノづくりに携わった経験をもとに、製造業の3Dプリンター活用に真正面から取り組んでいる現場の空気がわかる方ということもあって非常にリアリスティックな観点をもとに課題を整理いただけた。そのうえで、取り組むためのきっかけに関してもヒントをいただいたので、ご報告したい。

***

シェアラボ編集部:簡単に 日本3Dプリンティング産業技術協会さんの活動内容の紹介をお願いします。

松岡氏:日本3Dプリンティング産業技術協会、通称J3DPAは、設立が2015年、所在地は神奈川県海老名市です。会員数は29社1大学、個人が4で、設立の目的は、3Dプリンティング技術の普及です。そのために技術を底上げしたり、人材育成をしたりしています。化学メーカーさんや、材料メーカーさんが多いですね。また、実際に3Dプリンターを利用するユーザー企業の参加もあります。

活動内容をもう少し具体的に言うと、技術セミナーやビジネスセミナーですね。会員さま向けの研究会や勉強会を行っています。それから教育講座、これはこれから始める人のための講座です。

会員さま向けのサービスとしては最新情報の提供や、技術系のご相談への対応をしています。先日のフォームネクストフォーラム東京2022にも、会員さまと共同で展示会に出展しています。

他にも海外展示会、ドイツで開催されるFormnextや米国で開催されるRapid+TCTを毎年視察して動向報告会を開催しています。現地では希望される方への会場内ツアーや活発な活動を行っている近隣の大学・研究所の訪問もやっています。そんなところが活動の中心になります。

シェアラボ編集部:ご活動の範囲が非常に広いですね。いろいろな企業さんにお会いしてお話を聞かれたりしておられると思います。そんな中、日本よりも欧米のほうで3Dプリンター活用が進んでいたり、「日本では欧米と同じことができない」という声なんかも出てきていると思うんですが、これは何が原因でしょうか?

三森氏:まず世界全体の3Dプリンティング産業の売上からいうと、日本は大体10%ぐらいを占めていると言われています。3Dプリンターと造形に使用する材料、そして造形サービスをまとめて3Dプリンティング産業として見た場合は、活用レベルとして世界的に見ても、結構な大きさを持っています。

ですが最終製品の適用事例などを見ますと、日本では最終部品における3Dプリンター活用は話題にあまり上がりません。「日本は3Dプリンター活用が遅れている」という話は私もよく耳にしたり、実際に言ったりもしますが先行事例という側面で見た場合に「遅い」という意味です。アメリカやヨーロッパの航空機産業、それから自動車関係の事例紹介などが圧倒的に多く公表されています。この先発後発の関係は過去30年間の試作品への活用導入の際も同様で、日本は技術の導入に慎重です。そしてそれが現在の最終製品への導入に関しても続いている印象です。

ですから話としては「なんで使わないのか」という話ではなくて、3Dプリンティング技術は高付加価値な成果をもたらすことが先行事例により認知され始めて、まさに今これからブレイクしていかなくてはいけないところに対して、良い成果がちゃんと出ていないように見える。これはどうしてなのかというのが「日本が弱い」という議題の中身なんじゃないかなと思っています。

シェアラボ編集部:なるほど。そういう意味では「試作分野ではもう活用が進んでいる」という実際の実態はあるということですね。

三森氏:はい。その認識でシェアラボ編集部さんが先ほどおっしゃった「じゃあなんで日本は弱いのか」、試作を3Dプリンターで取り組んでいるのはわかった上で、製造業でどうして弱いのという話になってくると思いますが、私は原因が3つあると思っています。

1点目が国産3Dプリンターが育っていないために製造技術情報が不足している点。2点目が何に使ったらいいかという設計的・商品企画的な理解が不十分である点。3点目が製品や部品の単価にとらわれすぎてプロセス全体のコストを検討できていない点です。

3Dプリンター活用が進まない理由その1:加工の原理まで理詰めで説明できる存在がいない

三森氏:先ほど日本のマーケットは世界の10%を占めるというお話をしましたが、日本製の装置売上という面でいうと世界シェアは3%程度にとどまります。つまり強い国産メーカーが育っていないんです。

そこで何が起こるかというと、最終製品を作ろうとしたときに、製品の初期特性や信頼性の見極めといった、量産移行するときに、会社としてそれで行くぞとビジネス判断するためのベースとしてとして3Dプリンターの性能、耐久性、変動要因といった製造技術データが装置メーカーから提供されにくい状況になっています。その為に良い設計、良い試作品が出来ても、今後の材料変動、季節変動も含めて安定して製品製造を行えると証明する為に、大変な手間と時間をかけて自前で確認しなければいけません。

単にちゃんと動くだけじゃなくて「なぜちゃんと動いているのか」といったことや、100個に1個、200個に1個できた不良品に対して、きちっと説明や対策や未然防止策などがバンバン出せることが、日本の装置メーカーに求められます。ですが海外の3Dプリンターの装置メーカーは装置が想定通り稼働しているかどうかしか回答しない文化にあります。例えば期待した形状ができないので、「これだめだったんだけど、なんで?」という質問をすると、「いや、これは不良じゃないでしょう。なぜだめなの?」と返ってきます。「いや、ここが明らかに違うでしょう!」と返すと「違うのはわかるけど、なぜこれじゃいけないんだ!?」みたいなやりとりになってしまって、議論がかみ合わないんですよ。

シェアラボ編集部:なるほど。これよく言われる「なぜ、なぜ5回」のような「なんで、なんで、なんで」と繰り返すような品質改善のための深堀に装置メーカーさんがつき合ってくれないから、日本の製造現場的に、3Dプリンターを最終部品製造に利用するための蓄積ができない、ということなんですね。

三森氏:そうです。「もう十分説明しましたよね、あとは御社がご判断ください」という回答だと、進みません。私は産総研でも3D3プロジェクトという取り組みに4年間参加しましたが、その計測部会で三次元計測器が使われていた際に、計測機器メーカー大手のミツトヨさんが参加されていました。その際に「こうやると0.2ミクロンの誤差が出ている。このずれは何だろうか」と話題にあがると、ミツトヨさんが「ここにつきまして持ち帰って次回の報告事項とさせていただきます」とやっているわけです。0.2ミクロンというと、もうメカ屋の感覚でいうと限界でしょうという気がしますが、産総研ぐらいになると妥協がありません。みんなサブミクロンをすごく議論していて、それをまたミツトヨの方が「ご指摘ありがとうございます」とやっているわけなんですね。これがやっぱり日本の企業なんだなと感じました。

シェアラボ編集部:なるほど。本当に桁が違うんですね。きっと見ていらっしゃる単位からして。

三森:多分、産総研の計測はそういう話になっていましたけれど、どこの企業でも、いやあ、うちの射出成形機がとか、うちの放電はなんかこうなると、1ヶ月に1回ぐらいの頻度でなにか変な音がするといったような、些細なでも気になる点をメーカーに相談しています。そんな話に対しても日本の装置メーカーは非常に真剣に対応しているんです。さまざまな装置メーカーが競合しているので、対応の品質も顧客から求められるんですね。ですが日本には国産の3Dプリンター装置メーカーが多数揃っていないので、選択肢があまりありません。装置メーカーもそこまで対応していないでしょう。

すると「試作で100個の良品ができても、101個目が良品である保証はどこにあるんだ」という量産化検討時の議論に対して、決定的に答えを出せる人がいなくなります。日本の製造業は不具合理由の原理まで確認し理解して改善を行う風土があります。その要求に耐えられる3Dプリンターメーカーがいないんです。「装置として不具合がありません」では納得できません。なぜうまく加工できるのか、うまくいかない場合があるのかを、突き詰めて理解しないと次に進まないのが、日本の製造業なんです。

3Dプリンターは日本の製造業が求める品質の作りこみ姿勢に対して、十分フォローできていない点があるので、日本人の慎重な国民性と相まって、強い一歩を踏み出せない部分があるのかなと思います。

3Dプリンター活用が進まない理由その2:具体的なアプリケーションが不明瞭

三森氏:3Dプリンターの活用メリットとして軽量化、複雑形状、カスタマイズ製造、金型がいらない、リードタイムが短い、あるいはデジタル在庫、デジタル物流といったキーワードが出てきますが、それを自社の製品に還元して、ここにプリンターの部品を使うとこれだけメリットが出る、これだけ将来性やメリットがある、というバリューがはっきり把握できていない。ここが2点目かなと思います。

アプリケーションというのは、どの製品のどこにどう使うかという意味です。 航空機に使われるのは従来の複数の部品を一体化し、不要な内部を空洞化して軽量部品を実現できたからで、移動する性能が価値を生む航空機ではメリット有りと評価された結果です。同様のことは(製品が移動する)自動車、スポーツ用具、ヘルスケア用品などでもアプリケーションとして出てくる領域でしょう。

エアバスの航空機、シーメンスの路面電車スペアパーツ、GEのエンジンノズルなど、アメリカやヨーロッパで使われている事例では、うまくバリューストリームの本当においしいところ、今のプリンターで一番バリューが出せるピンポイントのところをまず攻めていて、そこからすそ野を広げている形となっています。

日本は、多分そこの最初の一歩で足踏みをしています。現在製品をレガシーの工法で作っているところも、3Dプリンターを使ったら、もっとよい世界、おいしい世界がある点を理解できていないのかなと思いますね。ここを理解できれば今度は、さっき言った1点目の品質というバリアを突き破ろうというモチベーションができてくるでしょう。バリアとモチベーションの駆け引きというか、目標値とそこに至る道筋という戦いのシナリオというんですかね。それが出てくるだろうと思うんです。このゴールイメージが自分の目にはっきり見えてこないと、日本の製造業で働く人は、なかなか走ろうと気になれないでしょう。これが2点目です。

3Dプリンター活用が進まない理由その3:製造コストだけの評価だと合理性がない

三森氏:3点目は、現状では「製造時のコスト計算」という世界だけから見ると、成り立たないと評価されがちです。3Dプリンターで1個部品を作ったとします。単に材料単価や、重量、グラム単価がいくらかという話をすると、どうしても「高いね、じゃ止めよう」ということになります。あくまでも従来の評価軸のもとに事業計画ベースでそろばんを弾こうとすると儲からない。じゃあ、やめようかという点が3番目のバリアになっていることですね。

コスト計算の世界からは見えにくい3Dプリンティング技術導入の影響として、企業短期間の試作を回すことで市場投入時期を前倒しするなどの市場競争力への貢献や、試作品を内部プロセスだけで作ることで設計意匠保護への貢献、さらに既存加工方法の置換えによる従来工作機械や作業場所の大幅削減など運用管理の圧縮などがあり、数値化が難しいものもあります。

これだけ将来性や商品力に関連するメリットがあるという広範な内容を数値化してゆくと1個の部品では効果は限定的だが、自社製品の何%に採用すると総合的に経済合理性が出てくる可能性があります。その勝ちの方程式は、段階的に将来の理想像に向けて進めてゆこうというモチベーションになります。

そこが海外では、部品の製造単価だけではなく、他の部署も含めてトータルで考えたり、10年、20年の中期的な収益性を考えたりというところで、いろいろな視点から採算が将来取れていくといったシナリオを見出して、コスト問題を乗り越えています。

日本の3Dプリンター活用、「お先は真っ暗」ですか?

シェアラボ編集部:2点目の理解、コストに見合うようなバリューを、そもそも見出せていないという点が課題だというお話があったと思うんですけど、海外だとそこがうまくできていて、日本だとなかなかできていない。海外事例を日本の製造業の方も知っているのに、日本はなぜ追いついけていない、実践に移すことができていないのでしょうか?

三森氏::一つには、実際に使うという検討が真剣になされていない点があるかもしれないです。近視眼的に言うと、シェアラボさんが言った「なんで」というとおり、結構みんな海外事例は知っているし、試作用途で使っているはずなんだけど、自分の製品に置き換えて、カスタマイズにコストがかからないとか、本当に自分の製品にとってどれだけバリューが出てくるんだろうという点のブレイクダウンができていないです。

松岡氏:軍事とか航空宇宙とか自動車レースとか、そういう産業は、日本ではあまり盛んではないというのはありますね。欧米と異なる点です。また鉄道など日本でも盛んな産業でも進まないのは、三森が言うように、バリューの分解とか、メリットの理解が進んでいないことが原因かなと思います。

シェアラボ編集部:そういうお話を聞いていくと、もうお先が真っ暗のような気がしてしまうんですけれども、どこの部分が変わっていくと日本でも、有効なアプリケーションがこれだとか、短期的なプロセス改善でこれだけのバリューが出せて、長期的にもこういう産業セクターとして押し上げていけるといった、そういう発展的な議論につながっていくのでしょうか。何から変えていったらいいんでしょうかね。

三森氏:確かに一つの勝ちの方程式が普及していく、これはブレイクスルーなり成功事例というものがあって、みんな「それだね」と、「俺たちもあやかりたいな」というところから入っていくと思うんですね。よく言われるのは、日本人は「もうあなたたちが最後になっていますけど。みんな行っちゃいましたよ」と言うと、一気に動き始めるみたいなことがありますよね。だから成功事例というか、そういう「ヤバい、置いていかれる」といった認識かもしれないですけど、そこがまだ起こっていないかなという気はしますね。

先ほど航空宇宙という話もありましたけど、それだけが理由とも思えなくて。例えば、アディダスさんのシューズですね。ご存じのようにカーボンさんがよいソリューションを作って、もう結構な数を作ったという話もされていましたけれど、日本で同様のコンセプトで別カテゴリーの商品は出てきていないと思います。あるいは2番手でもいいから、今からやればいいじゃないのと言う部分が実際にはあまりなされていないのは、やっぱり何かしら腰の重さがあるのだろうなと思います。

起爆剤になるのは動作原理まで知り抜いた専門家との対話

三森氏:私は、日本で3Dプリンターが最終部品の製造で活用されない阻害要因としてはやっぱり動作原理を深く知り説明責任をきちんと果たせる、良質な3Dプリンターの装置メーカーや造形を行う加工業者がまだ育って来てないというところだと思います。やっぱり日本人はしっかり技術的に全てを把握しながら行きたいのだと思います。製造環境を相談しながら活用をすすめていける体制や、ぐんぐんモノづくりの深い議論に入っていく会社やチームが必要だと思います。

シェアラボ編集部:なるほど。そういう意味では、今まで既存の方法で実現してきたようなレベルで品質をコントロールしたりすることができないと、なかなか一歩踏み出せないと。試作はそういうものではないから、今やり始めているよと。

試作の延長で、例えば治工具どは最近よく3Dプリンターで作られるようになってきたと聞いていますけれども、やっぱり治工具と最終部品ではクリアしなくちゃいけない責任とか保証が違うから、治工具はやれるようになってきたけど、まだ最終部品まで行けないみたいな感じなんですかね。

三森氏:そうですね。治工具と製品の違いというのは、自分の責任でマネジメントできるかどうかというところがあるとは思います。治工具は壊れても使ったマネジメント、課長さんなりの判断で「治具が壊れたから、そのラインが1日止まりました」と言っても、「この治具を使ったのは俺だから、遅れをなんとかしよう」と言い切れるわけです。一方でその部品が車に乗っていて、道路で事故を起こしましたというときに、その課長さんだけでは責任が取れなくて、「どうしてくれるんだ。運転手は入院しちゃったよ」みたいな事態になると大問題になって、責任をとり切れなくなります。結果として製品への採用判断は治工具に比べて慎重になります。

海外のEVメーカーはそれを決定的な問題にはしていない感じもします。結構人が死んでしまっていてもチャレンジし続けています。ただ、万が一にも事故が起こらないようするとなると、全ての安全係数が10倍以上にはなると思います。故障比率はもう10分の1、100分の1にしないと、防げない。実績なり安全なりを見込めた製法が見えないと、なかなか踏み切れなくなってきます。

シェアラボ編集部:なるほど。そういう意味では、3Dプリンターの事例は知っているけど、自分の部品に対して、3Dプリンターで作ったものがどこまで既存の部品と同じぐらいの品質が出せるのかというところを品質管理の人に納得してもらえるぐらいに機械と深くつき合えないと、この状況を変えられない、ということなんですよね。

「バリューの理解」がないとやる気がでない。できない理由に目が行く。

三森氏:そうですね。私はメーカーで設計者を長くやっていたので、設計者なり、マネージャーなりの視点で言うと、そういう立場の人に聞くならば、「いやいや、単純に寸法精度と、値段やスピードでバンバン物ができるなら使ってもいいんだけどね」という話をする方はいらっしゃいます。

今、私が言ったような”うんちく”よりも、「現実的に物ができないじゃないかと。この図面通りに作ってみなよと。それができたら言ってこいよ」というような話があるんです。私も多分20年前だったら同じことを言ったと思うんですが、最初の3点の課題というところに照らしてみると、「プリンターを使って何ができるか」という理解があれば、チャレンジする気持ちになると思うんです。現状の課題を解決するために利用しようときめたらやり方はあるはずなんです。

例えば部品と部品を勘合させるような図面があるとします。3Dプリンターで部品を造形すると勘合部分の精度が出ずに不良がでてしまうとします。その際、課題になるのが組立精度だったりするんですが、要は「組めて、安定して所定の年数使えればいいんでしょ」という意味でいうと、相手部品の寸法を見直してやる、あるいはプリンターでしっかり勘合する、勘合形状を考える、そもそも部品を一体化して勘合を不要にするみたいなことをやっていくと、不可能ではない設計解というものはあるんです。そこまで踏み込まずに、今の図面のままで作りたいとこだわると、3Dプリンターで部品はつくれません。ほぼ全滅だと思います。

近視眼的に同じ精度ができない以上、同じ加工技法として認められないという論法というのは、先ほど言った課題の2点目のバリューの理解がないから、今の状況を変えようというモチベーションを持てていないという状況だなと僕は受け止めています。精度やスピードという話はしているけど、結局モチベーションがないか、あるいは良い適用先が見当たらないから、やらなくていい理由をてしまうという事ではないでしょうか。

今すぐAMをやらなくても困らないが、困った時にはじめても、もう遅い

シェアラボ編集部:逆に言うと、そこまで困ってはいないということですよね。そうすると、困るまでは状況が変わらなくなってしまうということですね。

三森氏:その通りです。ですが忘れてはいけないのが「他の企業がすでに使っている」という現状です。海外企業などが既に使っているので、いざ困った時に使いはじめても工法への理解や活用という意味での競争力はかなり弱いわけです。多分ニッチなところで知財とかも取れてくると、局所的な知財による参入障壁がうまく構築されて、かいくぐりながらでないと製造に使えないとか、あるいはロイヤリティを払って使う状況になってしまうでしょう。

今苦労して使いこなしてもAI、ディープラーニング技術により自分の作り上げた製造技術の8割程度は将来の3Dプリンターの標準パッケージ機能になってしまっているかもしれません。しかし残った2割は独自の技術として製品差異化に貢献してゆくことが期待できます。既存工法の世界でも同様に日本の企業は地道な努力の積み重ねで固有の製造技術で参入障壁を築いてきました。同じことを3Dプリンティングでも始めて良い時期が来ているんではないでしょか。

シェアラボ編集部:「短期的なメリットが見えない」という理由で取り組まないと、将来、大きなリスクが出てきてしまうんですね。そうすると単純なコストとか付加価値という話じゃなくて、別のビジネスファクターといいますか、例えば、下請け法違反だ、金型を引き上げろと言われたけど金型をどうにかしなきゃいけないとか、工場に人がいなくなっちゃう人手不足に備えなきゃいけないとか、何かの別のビジネス課題を解決するために日本で普及する可能性はありますか。

三森氏:あると思います。そこはモチベーションとしては持つと思います。下請法が2016年に施行された時に、そこからどのぐらい反応するのかなと見ていました。労働力が不足してくるといわれる業界もモチベーションをもって新技術の導入が加速するのか見ていました。本当に問題が重大化してから動こうかというような会社が多いんじゃないかなという気は最近していますね。

松岡氏:いろいろな側面で話をしてきましたが、試作や治具で取り組んで経験を積んで、経営層から最終部品製造への利用というミッションを与えられない限り、ボトムアップでは難しいんじゃないでしょうか。現場の技術者だけでは、周りを巻き込みきれないと思います。まったく新しい製品の立ち上げで経営層からも3Dプリンターで製造するという経営方針があってようやくというところだと思います。

三森氏:AM活用を進める上での問題はいろいろあって、解決は容易ではありません。ですが私たちは3Dプリンター活用を製造現場が推し進めることが必要だし、できることは沢山あると思っています。経営の方々はチャレンジする機会と十分なサポートを現場に提供していっていただきたいです。現場の方はそうしたチャンスを活かして着実に取り組んでいくと、新しいモノづくりを自分の手で切り開くことができるチャンスになります。

企業一社で技術を囲い込んで構築することが難しい時代になってきましたので、複数の企業で共通項については共同開発を行うことも良い方法だと思います。各企業固有の技術構築は並行して進めてゆく形です。あとはやる気です。

松岡氏:バリューの理解がやる気につながります。そのためのヒントや実践的な情報は、私たちのような団体から発信していきます。最新事例に触れたり、実践している人と交流しながら、きっかけをつかんで挑戦していくことが必要だと思っています。

***

経営が「現場がチャレンジする機会」を作ること

執拗な執念で品質を追い込んできた日本のモノづくりは、サブミクロン単位で寸法精度を求めるし、不良や想定とのずれを放置しない。なぜ・なぜ・なぜと突き詰めて管理できるものにしていく。そうやって新しい工法や設備を乗りこなして、ぴたりと精度を出してきたのだ。そうした製造現場から見ると、現状の3Dプリンターは一ケタも二ケタも甘い精度で、トラブルも織り込まなければならない、最適化までの道のりが遠い装置に見えるかもしれない。

日進月歩の装置の発展があるとは言え、まだ発展途上中のAM技術や3Dプリンターから距離を置きたくなる技術者の気持ちも理解できるが、AM技術を乗りこなせるかどうかが短期的なビジネス創出にも、長期的なリスク回避にもつながってくる。テスラがEV分野で大きな市場を作り出したように、自分たちが挑まなければほかの誰かが市場を作り、いままでの市場を喰っていく。そんなリスクに備えるためにはいまから準備が必要なのではないか、J3DPAの三森氏と松岡氏からはこうした示唆をいただけた。

とはいえ、こうした取り組みはボトムアップでは、なかなか形にしづらいだろう。現場社員が経営視点で提言しても、周りを巻き込むには大きな労力がかかる。経営からの指示や援護射撃がほしいところだ。自社内で実践事例がない場合は、他社事例や自分たちが管理できる範囲での取り組みを始める形でもいい。できることから将来のリスクに備えることが重要かもしれない。

「 日本の製造業のAM活用はなぜ海外より遅れているのか 」に関する関連記事

「日本の製造業のAM活用はなぜ海外より遅れているのか」をテーマに業界団体の幹部に連続で取材した今回の企画に関して各団体がどのように語ったか気になる方は、ぜひ下記リンクから読み比べていただきたい。

日本AM協会

>>日本AM協会が進める「日本で3Dプリンターが普及しない問題」への打開策

ひょうごメタルベルトコンソーシアム

>>海外と日本の決定的な違い。日本のAM活用推進に必要なたった1つのポイントーひょうごメタルベルトコンソーシアム

群馬積層造形プラットフォーム

>>日本の3Dプリンター活用を阻む3つの壁と闘う!群馬積層造形プラットフォーム(GAM)の挑戦

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。