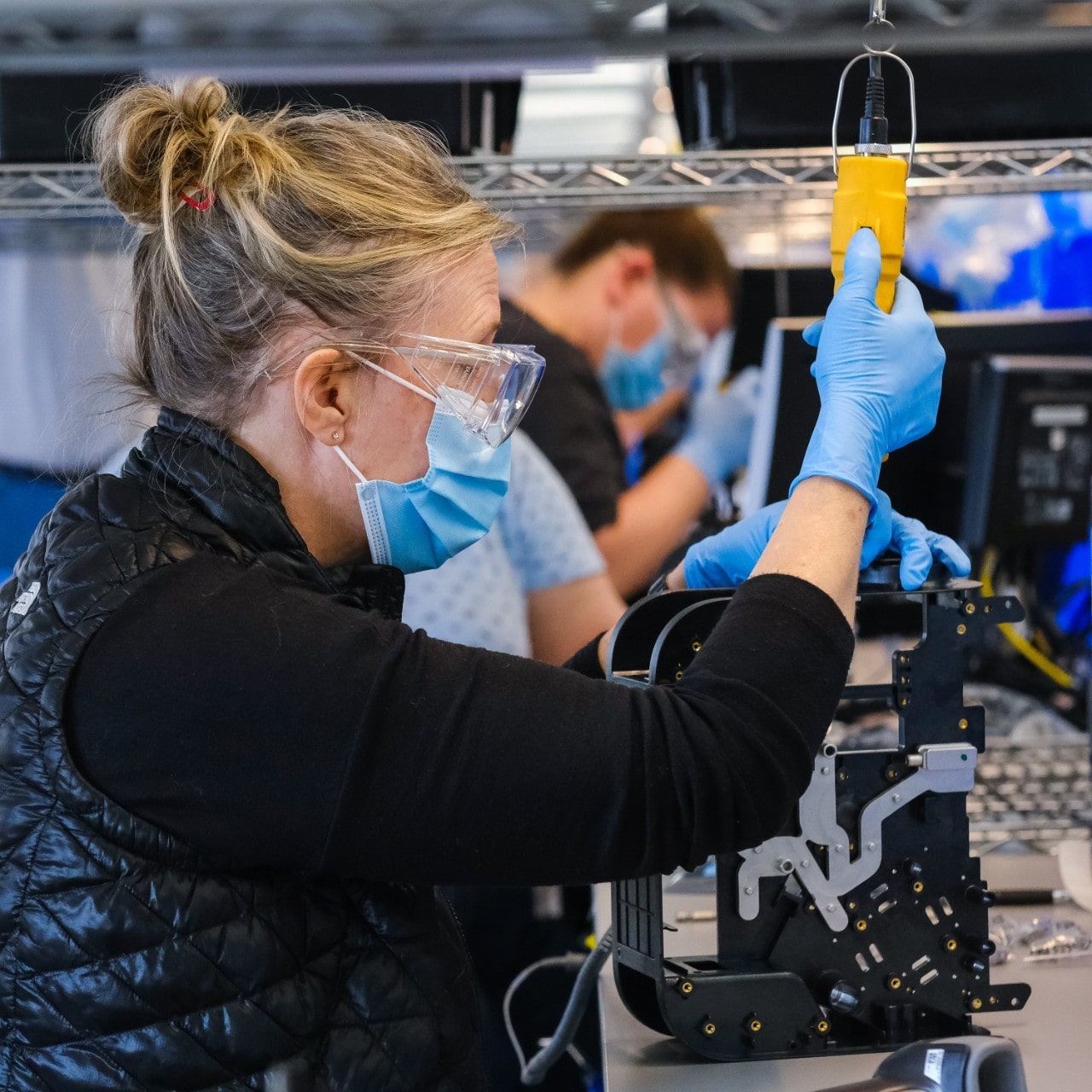

米国の複合企業ゼネラル・エレクトリック(GE)傘下の GE Aviation(以下、GEアビエーション)は、3Dプリンターで造られた燃料ノズルの出荷数が10万個に達したことを発表した。(写真は燃料ノズル/出典:GE)

目次

ジェットエンジンの燃料ノズルを3Dプリントする計画

GEは3Dプリンターをパーツ製造に取り入れている代表的な企業で、自社でつくるパーツの10%はすでに3Dプリンターで製造している。ShareLab NEWS編集部でも、GEの自動車業界の3Dプリンター事例をお伝えしてきた。

そんな同社の事業部門であるGEアビエーションは、民間、防衛、ビジネス航空機向けのジェット、ターボプロップ・エンジンや関連部材、統合システムの世界最大手で、これらの供給を支える世界規模のサービス・ネットワークを有している。

同社は、2015年からアラバマ州オーバーンにあるAM(アディティブ・マニュファクチャリング)施設にて航空機エンジン用燃料ノズルを3Dプリンターで製造。2018年には燃料ノズル総数が3万個に達成した。その後も順調に生産を維持し、2021年に合計10万個のジェットエンジン用ノズルを正式出荷したことを発表。同工場ではこれまで大規模な投資を実施し、現在までに40台の3Dプリンターが導入され、230人の従業員の管理のもと、各種のパーツを製造している。

この成果に、オーバーンの Ron Anders 市長は以下のようにコメントしている。

この画期的な出来事は、単に10万個の燃料ノズルチップを生産したということだけではなく、アラバマ州の労働者が次のイノベーションによって正常業に革命をもたらす技術の最前線にいることを指しています。GEアビエーションは長年にわたり、オーバーンの高品質な雇用とハイテク製品の安定した供給源となっています。

Ron Anders市長

オーバーンの工場で3Dプリントされた燃料ノズルは、GEのCFMインターナショナルとサフラン・エアクラフト・エンジンの合弁会社である CFM LEAP(Leading Edge Aviation Propulsion)エンジンに搭載されているという。このエンジンは、GEが高温部などコア部分、サフランは前方部分、ファン、低圧タービンを担当し、日本企業もその技術提供に貢献している。

今年初めに1,000万飛行時間を達成したこのエンジンは、2万~3万5,000ポンドの推力を必要とする民間航空機用に設計されており、2016年のフライト開始以来、従来のジェットエンジンでは不可能とされていた15%の燃費向上を実現している。

3Dプリンターでジェットエンジン用燃料ノズルをつくるメリット

燃料ノズルはエンジンに燃料を噴射するための重要な部品で、高熱に耐えうる高い強度が必要な部品である。その重要な部品をなぜ3Dプリンターで作るのか。その理由は大きく2つある。

1つめは、製造コストの削減だ。従来のジェットエンジンの燃料ノズルは従来は20種類の部品を組み合わせて作っていたが、3Dプリンターを使用することで1個のユニットで完結させられる。

2つめは、軽量かつ丈夫である製品ができることだ。3Dプリンターは複雑な造形を再現できる。そのため、従来の方法では、溶接やロウ付けを用いて造られていた燃料ノズル先端部の部品数を、3Dプリント部品に置き換えることで18~19個に削減。ノズルチップの重量も25%削減することに成功している。

現在製造される燃料ノズルは、GEアビエーションが製造する数多くの3Dプリント航空機部品の一つであり、航空コンポーネントおよびシステムの設計、製造、保守を行う GE 傘下の Avio Aero では、この技術を用いてエアバス(Airbus)のハイブリッドヘリコプター「RACER」の部品やサブシステムや、GE の新型ターボプロップエンジン「Catalyst」の部品などを製造しているとのこと。

GEアビエーションなどの大手サプライヤーが3Dプリンターを積極的に活用していくことで、今後のAM業界がさらに盛り上がることに期待したい。

ShareLab NEWS関連記事

関連情報

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。