TCT Japan 2022 に見る3Dプリンターの進展を支える周辺技術

ShareLab編集部ではTCT Japan2022の会期3日間、会場で密着取材を行っている。本記事では3Dプリンターの技術進化にともなって必要性が増している前後工程を支える技術をご紹介したい。

材料分野の進化

生分解性プラスティック材料でSDG’sに貢献

3Dプリンターの進化は会場を巡ると一目瞭然で、3Dプリンターの弱点と言われていた造形速度の遅さ、造形できるワークの小ささを払拭するような、早く大きい造形への取り組みが進んでいる。そしてもう一つ言われている扱える材料の幅の狭さも材料メーカー各社の努力で選択肢が広がってきている。

TCT Japanでも3Dプリンターメーカー以外に材料メーカーや材料商社も複数出展している。エヌシーアイ販売もその1社だ。同社では生分解性の素材として酢酸セルロースファイバーを活用した海洋分解性プラスチック材料の展示があった。海を汚す微細なプラスチックごみが世界的に大きな問題になっているが、この材料は海水での試験で60日間たつと分解できることが検証されたという。材質としてはABSの代替材という位置づけのようだ。

温度で色が変化する樹脂材料

押出し成型の量産事業を手掛けながら埼玉県下最大級の3Dプリンターショールームを先日オープンさせたホッティーポリマー社は、生分解性プラスティック材料を使ったフィラメントやスーパーエンプラを使ったフィラメントなどの独自材料も自社生産している。そんな同社に今回のTCT Japan2022で見てほしいものを伺うと、「実際にブースで触って体感していただきたいのは、温度で色が変わる材料フィラメントです(ホッティーポリマー株式会社梅澤聡史氏)」

火気厳禁と書かれた赤い部品をこすると表面温度が高まり、色が白く変わった。温度変化に反応する部品を使った活用アイディアは他にもいろいろありそうだ。その他にも蓄光材料や蛍光材料などを使ったフィラメントもあるということで、材料分野の今後の広がりを感じる。

後処理の進化

3Dプリンターの技術の進歩は著しいが、3Dプリンターが不得手な部分をほかの技術で補うというアプローチの方が、コストパフォーマンスも品質向上も図ることができるケースもある。樹脂の分野では加飾、金属の分野では熱処理を取り上げたい。

樹脂の加飾

山一ハガネは2019年から樹脂分野に特化してAMに取り組んでいる。AM向け設計支援ソフトnTopologyの取り扱いや海外製3Dプリンターの取り扱い、自社独自3Dプリンターの開発、サービスビューロとしての製造受託、コンサルティング業務にも取り組んでいる。そんな中で今回イチオシを伺うと積層痕を消す後処理としての加飾に取り組んでいるということでサンプルを見せていただけた。

積層痕を特殊な塗料で覆うことで独自の質感を表現。上掲写真ではゴムのような質感を実現している。

加飾を行うことで、メタリックな質感や木目のような質感を表現。

実際にサンプルを触ることもできるので、会場では質感をぜひ確認してみてほしい。積層痕の溝のような感じは全く感じられなかった。

金属の熱処理

「数億円する装置なのですが、海外で金属3Dプリンターを活用している大手企業から相次いで受注が決まっています」と語ってくれたのは、株式会社神戸製鋼所の奥田亮氏だ。神戸製鋼所がブースで紹介していたのは、焼き入れ、焼きなまし、HIP処理など熱や圧力を加えながら金属にさまざまな熱処理を行うことができる多機能大型熱処理装置だった。

「もともとは鋳造分野で使われている装置です。アメリカの航空・宇宙分野では鋳造品の巣を除去するためにこうした熱処理を行うことが業界規格で定められていまして、技術としては成熟している分野です。金属3Dプリンターでも99%の密度を実現できると謳うメーカーさんも出てきていますが、造形速度をかなり落としたセッティングでの実績だと聞いています。すでに日本で金属3Dプリンターを使って受託製造している企業でも、もともと鋳造や熱処理に強い企業は熱処理装置を持っていますのですでに活用されている装置だといえます。3Dプリンターに生産性の向上や品質の向上を求めていく際にはぜひ知っておいていただきたい装置です(奥田氏)」

量産性能を3Dプリンターという単体装置だけにもとめず、プロセスとして高めていく取り組みは今後も注目していくべき動きだろうし、それこそ日本企業のすり合わせ技術を活かせる取り組みだと思われる。

焼結装置

デスクトップメタルを皮切りに、造形を3Dプリンターが行い、脱脂や焼結プロセスを別装置が行うことで、金属やセラミックス部品を製造する取り組みが活性化している。TCT Japan2022の直前にプレス発表もあったが、国内でもこうした取り組みがなされている。

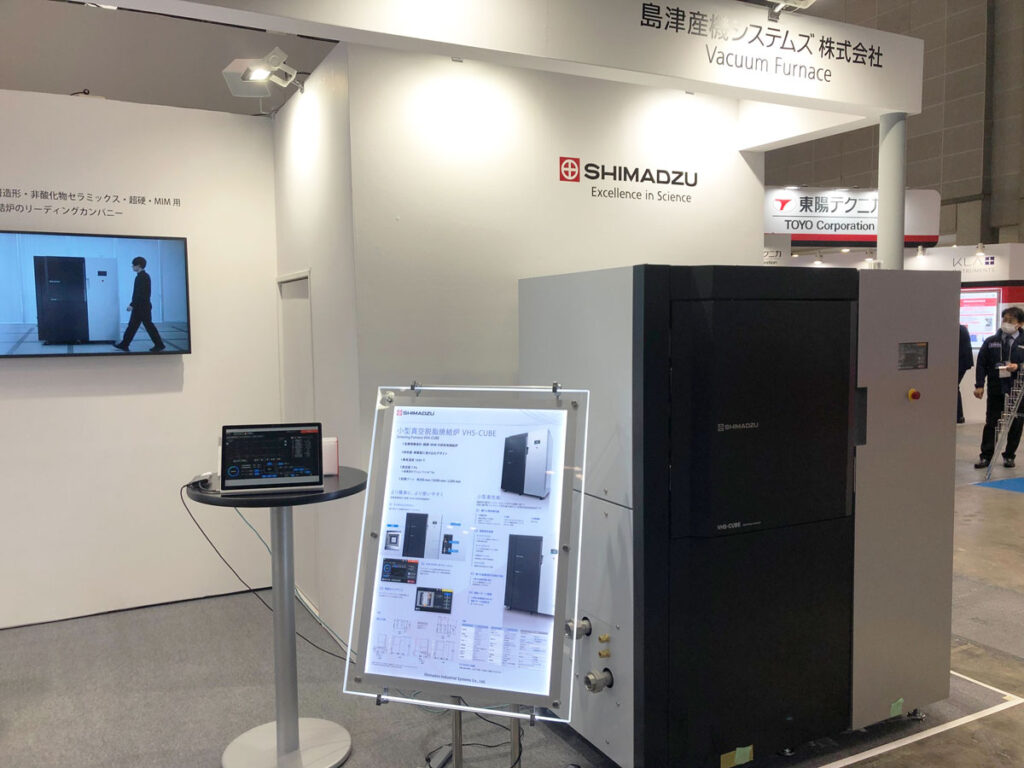

島津産機システムズは、材料開発に第一セラモが加わり、射出成型用のペレットで造形できるエス.ラボ社製の国産3Dプリンターで造形したワークを島津産機システムズの焼結炉で焼成し金属などの部品を製造するという取り組みをスタートさせている。

焼結プロセスは高度なノウハウが求められるといわれており、先行する海外各社は自動制御で対応するアプローチをとっている。しかし材料技術に強みを持つ日本の製造各社は材料に添加剤を加え品質を実現していくアプローチをとっており、自社独自材料へのこだわりが強い。国産を全面に打ち出し、レシピ開発を行っていく島津産機システムズの取り組みに注目している企業も少なくないはずだ。今後の活用事例の発表に期待したい。

ソフトウェア分野での取り組み

新しい工法を管理するには、新しいシステムが必要になる場合がある。まさに3Dプリンターはそのケースに当てはまる。設計者は工法を踏まえて最適化した設計を行うように教育をうけてきたし、そのための経験を積んできたからだ。新しい工法である3Dプリンターへの取り組みはそうした設計の見直しから取り組まれることが多いようだ。

シーメンスのブースでは、そうした設計の見直しからはじまり、段階的に導入を進めていくと必要になる工法としての3Dプリンターに製造業が向き合うための一気通貫したシステムが紹介されている。見積もりを関係各社に取る仕組みから始まって、オーダー管理、ヒアリング、AM向けの設計、設計検証など各プロセスで行われる業務を支援し記録し管理するためのシステムが展示で表現されていたが、非常に分野が広域にわたる。

今までのご経験の中で。違う会社がつくった別々のシステムを導入し、その後に苦労して統合する苦しみを味わったことがある方もいるかもしれない。シーメンス社のシステムは日本でもすでに導入実績があるとのことで、はじめは部品の最適化から取り組む企業が多いという。

既存クライアントからの相談は、既存の部品をAMで作る、という入り口が多いとのこと。

AMで作ることを踏まえた設計を行うための支援ソフトウェアもカバーしているという。最適化されるとかなり形状が変化する。

木も見て森も見よう

会場にしばらくいると、ブースの大きさこそ違え、各社ブースの中で訴えかけたい製品やソリューションを持ってきていることがわかる。市場ニーズを分析してこのソリューションを訴えたい、というブースもあれば、先端研究の結果生み出した技術要素の用途を開発したいということで出展しているブースもある。各社それぞれ、いまのAM業界や3Dプリンターを利用したい企業への提案を携えてきているので、目につく3Dプリンター以外にも、周辺分野にも目を配りたいところだ。なかなか普段の情報収集では上下の工程や全体像に関する情報収集まで手が回らないこともあるし、そもそもその時点では気が付かないこともあるが、リアルな場を、見渡すことで得られる気づきがあるかもしれない。

関連情報

TCT Japan 2022 【1日目】現地レポート

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。