独自技術で開発したFreeformerの事例3選

ARBURG(以下、アーブルグ社)は、数十年にわたるプラスチック加工の専門知識と、200-3Xおよび300-3XサイズのFreeformerを用いて、積層造形の専門家や初心者に革新的なソリューションを提供している。

今回は同社の活動の中でも注目されている熱可塑性エラストマー(TPE)を使った部品についてご紹介する。

目次

Freeformer解説

事例を紹介する前に、アーブルグ社が提供する3Dプリンター「Freeformer」について解説する。

少量と大量それぞれの生産量に対応

Freeformerは設計の自由度、軽量化、材料の削減、デザインの多様性、造形の効率化など、自動車産業や軽量建築などの革新的なアプリケーションには欠かせない工業用3Dプリンターだ。

主な特徴は以下の通りだ。

- サンプル、試作品と少ロッド生産

- 金型を使用しない射出成型

- 標準ペレット材料が使用できる

- 廃材がなく材料の無駄が少ない

2014年に開発し、2019年12月18日、TCT Asis 2020において、同社製積層造形システム「Freeformer 300-3X」をアジア市場向けに初めて公開展示した。

Freeformer300-3Xの”300”という名称は利用可能なパーツキャリアの表面積を平方センチメートルで表したものだ。これは、200-3XFreeformerよりもほぼ50%大きくなっている。「3X」とは、x、y、z 方向に移動可能なパーツキャリアの3つの軸を指す。ビルドチャンバーは最大234 x 134 x 230mmの寸法で、より大きな少量のバッチと50%広い部品のためのスペースを提供できる。

素材の自由度を高めるAPFプロセス

APF(ARBURG Plastic Freeforming)とは

APFは、射出成形に使用されるのと同じ適格なペレット材料を使用して、金型などを必要とせず、小ロットの最終製品の製造が可能な革新的な工業用3Dプリントシステムだ。素材の自由度が高く「オープンシステム」と呼ばれている。同社の「Freeformer 200-3X」と「Freeformer 300-3X」にラインナップされている。

数個のサンプル品、機能検査のための試作品など小ロッドの成型加工をターゲットにしている。また、内蔵されているペレットの前処理工程は、射出成型機と同じように樹脂が溶融可塑性されるため市販されているペレット材料への応用も可能だ。

事例1:硬度28ショアAのTPE部品とシール

はじめに、従来では難しかった非常に軟らかい原型材料の加工や、硬軟の組み合わせの造形をAPF技術に出実現できた事例を紹介する。

医学的にFDA(米国食品医薬品局)承認されたTPE -S(メダリスト MD 12130H)を医療技術用のソフトミニチュアノーズマスクなどの製品に加工や、SEBS Cawiton PR13576(硬度28ショアA)は、現在Freeformerでしか加工できない。加工例では、ゲイターやアクセルブーツなども対応可能だ。

軟質の熱可塑性エラストマーを使った試作品は、特に自動車業界で需要が高い。有名なOEMやサプライヤーは、新製品の開発にAPFプロセスを利用している。

中でも、TPU Desmopan 9370 AU(硬度70ショアA)は、その特徴的な黒色、不浸透性、連続使用時の弾力性から、特に注目されている。この素材は、ゴムのように柔軟で、熱可塑性プラスチックのように加工しやすく、熱や化学物質にも弱い。すでにダイムラー社では、この素材を使って伸縮性のあるコネクティングホースを製造し、試作車の冷却システムに採用している。

また、GTG Gummitechnik社では、自動車業界向けにTPE製のドアシールを製造。Cコラム用の付加製造サンプル部品は、APFプロセスを使用することで、CADモデルから完成した機能サンプル部品までの開発時間を大幅に短縮できる。ABSと弾性TPEを用いれば、サポート材の助けを借りて、ソフトなシールリップを持つハードなハウジングカバーを作ることができる。

事例2:部品の密度と機械のパラメーターの変更が可能

続いての事例は、APFプロセスの利点の一つである、機械のパラメーターによって液滴のサイズと間隔。つまり密度と充填レベルを変更できる点を活かした事例だ。

高い強度を保つために、部品の充填率(造形物の中身の密度)は100%であることが理想とされている。液滴の幅と高さの比率(W/H)を変えることで、同じパラメーターを維持したまま部品の充填レベルを変えられる。また、スライシングパラメーターによって部品の充填レベルを変化させ、機械的特性を選択的に変更するも可能。このフリーフォーマーといわれる技術により、1つの部品の中で異なる材料密度を実現することができる。

この技術は、TPEメダリストMD 12130Hで作られたハニカム構造を持つ試験体の例で実証された。この用途は、例えば、軽量構造物やフィルターエレメントなどに活用される。

靴底は1つの材料だけで作ることで材料のコスト削減を実現しつつ、人の足のサイズに合わせたカスタマイズも可能とした。適した材料としては、デュポン社の熱可塑性ポリエステルエラストマー「ハイトレル®」(硬度40ショアD)がある。写真はその素材をサポート材を用いて自由成型機で加工し、2つのパーツから組み立てた柔軟でありながらしっかりしている靴底だ。機械的な耐荷重、回復挙動、永久荷重の点で、付加製造部品は射出成形部品とほぼ同じ特性を持っている。

事例3:硬軟織り交ぜた複雑で機能的なパーツ

続いて、大量生産するために、最終製品と同じ材料で機能的なプロトタイプの製造をテストしたいユーザー向けの事例だ。

3つの放電ユニットを備えたFree former300-3Xは、硬質と軟質を組み合わせた複雑で弾力性のある機能部品を、車室整形で使用されるオリジナル材料から付加的に製造することができる。製品例として、ハプティクスを最適化した歯ブラシのハンドル、カミソリ、電動工具の人間工学的ハンドルなどがある。TPU Desmopan 9385Aがソフトパーツとして使用されており、指の部分は個々のPC/ABS部分が、柔らかいTPE(ショア30A)で作られたジョイントによって動かされている。

応用事例1:操作機器と適合するグリッパー

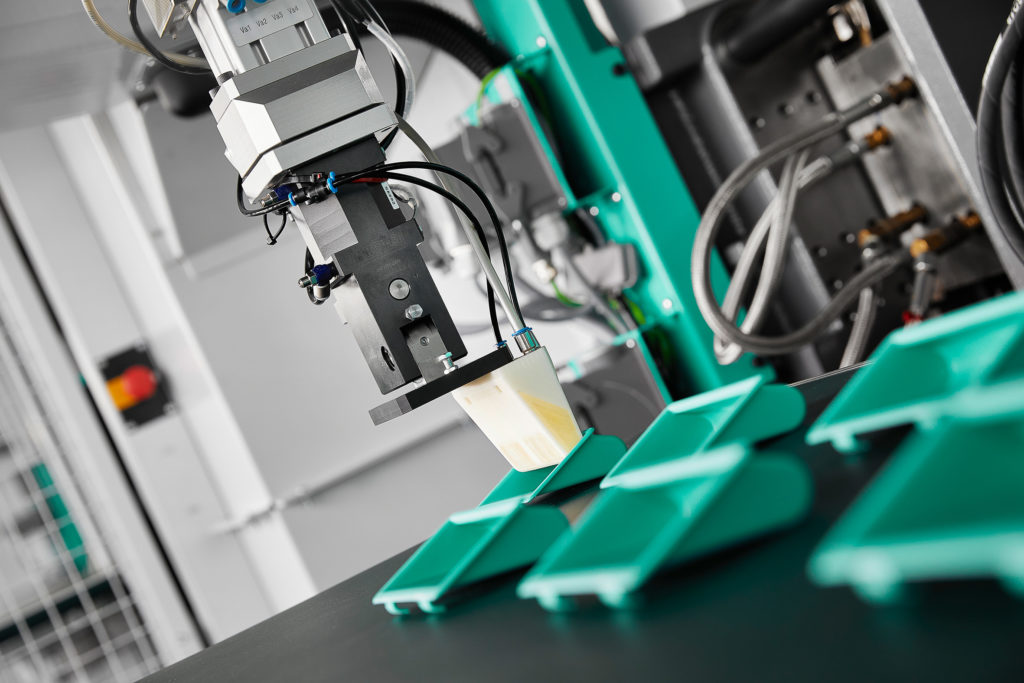

さらに、応用分野の事例として自動化ソリューションと操作機器がある。

例えば、APFプロセスを用いてワンステップで製造でき、追加の組み立て作業を必要としない2液性のグリッパーなどがある。また、サポート材は簡単に洗浄することができ、作業の効率化が図れる。

アーバーグ社は、自社の成形品製造において、特に厄介な取り外し作業のために、2コンポーネント・グリッパーを設計。硬いハウジングはPC / ABSでできており、柔らかいTPU膜は圧縮空気を使って金型内で積極的に拡張される。これにより、成形品が不利な位置にあるにもかかわらず、15°の角度で確実に取り外すことができる。

応用事例2:記録的な速さで試作品から量産品へ

また、製造工程が大幅に削減できたことで、注目を集めた事例としてLSRマスクがある。

コロナ禍において、鼻と口のためのハード / ソフトの組み合わせによるマスクへの関心はとりわけ高く、現在もその傾向は続く中、同社はLSRマスクを自社開発。Free formerのおかげで、最初の試作品から量産品まで、わずか41日で完成させた。

事例から見えるFreeformerの可能性

付加価値の創造

AM(アディティブ・マニュファクチャリング)の実際の付加価値は、まったく新しい部品、統合された機能、革新的なアプリケーションをAMで実現できたときにその真価を発揮する。

柔軟に少量生産にも大量生産プログラム両方に対応し、多様な材料にも対応しているFreeformerは部品の設計、材料の選択、プロセス、最適なプロセス制御を顧客に合わせて適切に組み合わせることを可能にした。その結果、コスト効率や部品の品質も大幅に向上させられる。

クリーンルームに適したFreeformer

また、Freeformerはさまざまな分野で活用されているクリーンルームでの使用に適している。その理由として、Freeformerは低排出ガスで動作するうえにダストフリーであり、造形室は一般的にステンレス製であることが挙げられる。

また、オプションのロボットインターフェースにより、積層造形の自動化が可能で、FreeformerをITネットワーク化された生産ラインへの組み込むが可能。プロセスの品質を確実に記録し、必要に応じてパーツを個別に追跡できる。

クリーンルームとは

クリーンルームとは一定の条件を備えた特殊な環境で、電子機器や部品を製造する工場から食品を扱う工場まで、さまざまな業界で導入されている設備。定義として「空気中に浮遊する微粒子や微生物が限定されたレベル以下の清浄度に管理されており、不純物やゴミを持ち込まないようにするための部屋」とされている。例えば、医療機器のように精密に製造しなければならない製品を取り扱う現場など、さまざまな分野で活用されている。

アーブルグ社について

ドイツのアーブルグ社は、プラスチック加工機の世界的なリーディングカンパニーである。125~6,500kNのクランプ力を持つAllrounder射出成形機、工業用積層造形機やロボットシステム用のFreeformer、顧客や業界に特化したターンキーソリューション、さらに周辺機器などを提供している。

アーブルグ社は、26ヶ国35拠点に自社組織を持ち、取引先と合わせて100ヶ国以上で事業を展開。同社の機器は、ドイツ・ロスブルグにある親会社でのみ生産されている。そのため、約3,200人の従業員のうち、約2,650人がドイツ国内で働き、さらに約550人が世界各地のArburg社の組織で働いている。

関連情報

3Dプリンターの繊細で創造性豊かなところに惹かれます。そんな3Dプリンターの可能性や魅力を少しでも多くの人に伝えられるような執筆を心がけています。