Cabin Management Solutions(以下、CMS)は3Dプリント技術を用いて、個人・ビジネス用途における高級航空機の内装部品製造事業を推進し、その影響力を拡大している。

目次

航空産業にも導入が進む3Dプリンター

ヨーロッパの大手航空機メーカー・エアバスを始めとして、3Dプリント技術の航空宇宙産業応用が進められている。その浸透スピードは凄まじい。

主な用途は機体や外装部品の製造ではなく、内装部品の製造と MRO(Maintenance Repair Overhaul:メンテナンス・修理・オーバーホール)だ。

直近10年でも機内のガジェット類は大きく変化してきた。映画観賞用のディスプレイから、充電用コンセント、USBポート、照明、送風機など、機内設備は多種多様で、これからも変化を続けていくだろう。3Dプリント技術は部品交換における柔軟性を大きく高める。要求に応じて素早く所望の部品を供給できるため、内装交換のコスト削減とリードタイム短縮が見込める。

これまで、3Dプリントによる内装部品製造は大規模航空機メーカーによる事業であったが、別の潮流も現れ始めた。CMSは個人用高級ジェットを対象としたMRO事業を始めたのだ。

CMS が狙う個人用航空機部品市場

CMSは2019年設立の会社で比較的新しい。Markforgedの3Dプリンターを使って、個人用、またはビジネス用ジェット機の内装部品製造と MROを請け負っている。

CMS社の製品は、照明用タッチパネルや、空調コントローラー、USBポート、テーブルなど。金属メッキや木製ベニヤの表面加工技術によって、高級感を演出する。何よりも特筆すべきは、部品の納品スピードと価格だ。CMSは、キャビン内設備を充実させ、乗客により快適な空の旅を提供できることを謳っている。

Markforged 3Dプリンター

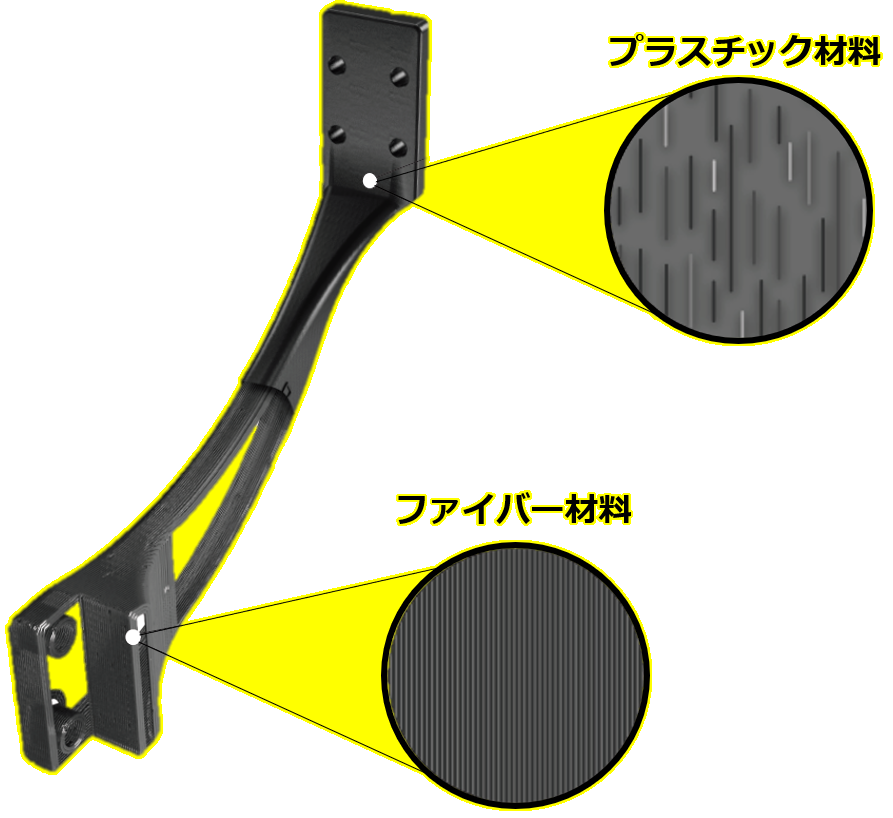

CMSが用いる Markforged社製の3Dプリンター “Markforged X7” の特徴は、航空宇宙産業用3Dプリンター素材 “Onyx FR” と “CarbonFiberFR” を用いることだ。ここでは樹脂に炭素繊維(カーボン)をブレンドした材料を採用。機械的強度のみならず、優れた難燃性を備えており、絶対に火災を起こせない航空機に最適化された素材だ。CMS の躍進に Markforged の存在は欠かせないものだった。

CMSのエンジニアリング担当である副社長 Jeff Pike 氏は、このニッチな市場に3Dプリント技術がどれほど適していたかを語った。

「航空宇宙産業では、品質と航行中での適応性が成功の鍵となる。少量生産で高付加価値の部品をゼロから作らなければならないことも多く、これには時間と労力が必要だ。Marforged社の X7は、機能性を確保しつつ、高級航空機に求められる高級感漂う外観を維持する。さらに、これら作業を迅速かつ効率的に行える」

航空宇宙対応グレードのFAA承認

アメリカ国内での航空機の開発・製造・修理・運航は、すべてアメリカ連邦航空局(Federal Aviation Administration:FAA)の承認なしには行えない。現在のところ、Markforgedシステムで作られた部品はプロジェクトごとに FAA の認証が必要であるため、実装までに時間がかかる。

Markforgedは、先端材料性能国立センター(National Center for Advanced Materials Performance:NCAMP)にて、Onyx FR と CarbonFiberFR の航空宇宙グレード認定を進めている。FAA と連携する NCAMP で材料認定が済めば、通常よりも迅速、かつ安価に FAA 認証を取得できる予定だ。

CMS による航空機内装の製造および MRO事業は、今よりさらに速さを増していくことだろう。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。