金属AMのリアル-金属サービスビューロの現在

「3Dプリンターで変わるモノづくりがトレンドになっているけれど、いまいちピンとこない。本当に私たちがやっているモノづくりに活かせるのか。」、このような3Dプリンター活用の本質的な疑問を交流会などで伺うことがある。海外事例で見かける日本の製造業界にとっては先進的すぎる事例や前提条件が大幅に違う状態での活用事例に対して、距離感を感じるという方も多いのではないか。

「では、実際に数多くのAM(アディティブ・マニュファクチャリング)造形を実践している人に話を聞いてみよう。」それが本企画の趣旨。

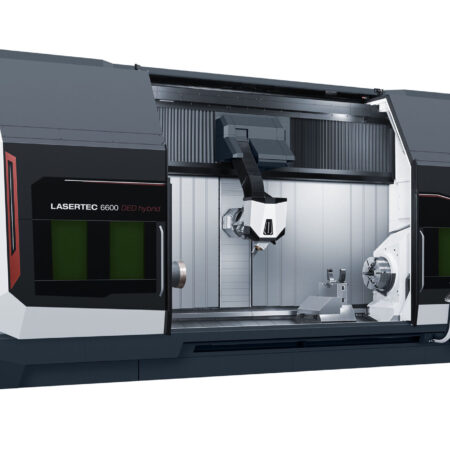

第一回目は、設備の廉価化、高機能化が進んだことから2019年の展示会などで注目をされている金属3Dプリンターを使ったモノづくりに関して、業界人にその実態を伺っていこうと思う。現在もっともAMで造形している人たちといえば、AM専業のサービスビューロ(AM造形請負企業の総称)の方に違いない。そこでクライアントから依頼を受けて日々金属3Dプリンターを使った造形を行っているサービスビューロの方にお話を伺うことにした。

今回お話を伺った人―JAMPT 小松 氏

今回取材に応じてくださったのは、日本積層造形株式会社、略称:JAMPT(ジャンプ)の小松伸弘氏。小松氏が所属するJAMPTは、双日・コイワイ・東北大学のVCが出資する金属AMの専門受託加工業をおこなう本格的な金属AMサービスビューロである。2017年創業だが、前身のコイワイ社AM部門が2012年に始動しているので、AM分野の取り組みでは既に8年以上の活動実績を持っている。日本の金属AM業界の最前線を担う方々の現在の肌感覚と今後の展望を伺っていきたい。

日本積層造形株式会社(JAMPT)

営業部長

小松 伸弘氏

略歴

1995/04 ニチメン(現双日)入社

金属鉱物資源の貿易に従事、ロシア、アメリカの双日関連会社事務所所長を歴任

2017/04 双日本社金属製品事業室に異動

金属3Dプリンター事業の立ち上げ、会社設立業務に従事

2017/10 JAMPT設立(登記)

2018/04 JAMPT営業部長として出向

(画像はJAMPTより提供)

サービスビューロとは?

――もちろん設備や運営体制によって違う点も多いと思うのですが、サービスビューロではどんなことができるんでしょうか?

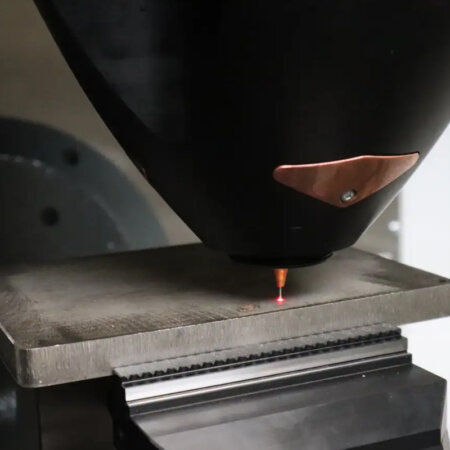

弊社の場合は、金属積層造形を専門に行っています。お客様に3Ⅾ設計データをSTL形式などでご支給いただき、金属3Dプリンターで造形するというのが基本的なサービスになります。造形できる金属の種類やサイズは機種によって大きく変わってきます。弊社の場合、300㎜径以下の部品の造形で高級材であるチタンやコバルトクロムなどの高級材の造形を行う事が多いです。継続的に設備の見直しや増強は予定していますが、設備のスペック上、少量生産や特注品の生産が中心になっています。

サービスビューロはどんな利用者が利用しているのか?

――どんなお客様が多いんでしょうか?

よく話題に上がるように『航空宇宙、自動車、医療業界』は積極的な取り組みがなされています。航空宇宙の場合は、実際に使われるロケットや衛星探査機の部品、航空機の部品などを製造するようなイメージです。自動車分野ではレース車両の最終部品の造形、電気自動車やCASE対応のための研究開発用途の部品造形が多いようです。

――展示会のセミナーなどでも活用事例が取り上げられることが多い業界ですよね。

そうですね。研究所をお持ちだったり、実際に自社で3Dプリンターをお持ちの会社さんは初期の段階からAMを意識した設計を進められていて、JAMPTに相談されることが多いです。ですがこうした”進んでいる業界”以外でもさまざま業界からご相談はいただきます。たとえば、『新しい熱交換器をAMを活かして造形したい』、『もう製造されていない部品をAMで少量作りたい』、『既存品では強度などの性能が足りない部品をAMで特注したい』ですとか。特に生産設備の改修や強化に関しては、業界を問わない裾野の広がりを感じます。

AMに期待する効果は?

――社会実装が先行している業界とよく言われる航空宇宙、自動車、医療業界の取り組みは3Dプリンターの活用情報が徐々に世の中に出てきていますが、こうした先進業界以外の取り組みは希少という意味でも非常に興味深いです。彼らは積層造形でどんなことを目指しているんでしょうか。

そうですね。業界を問わず共通して言えるのは「他の工法ではできない」事を実現するための手段として、AMに取り組んでいらっしゃる点だと思います。そこには合理的な判断があると思います。既存工法でメリットがある工程をあえてAMで行う必要はありません。できない事をやるので、新しい工法にチャレンジしていらっしゃると思います。いろいろな観点がありますが、ここでは2つ、日本の製造業の皆様が3Dプリンター活用を検討する際に持たれている観点をご紹介します。

AMは造形の自由度が非常に高いですが、その一方でコストの面で既存製法と比較すと必ずしもコストメリットがあるというわけではありません。既存工法で問題なく生産できる設計の場合、コストは高くなる場合が多いでしょう。しかし、部品の一体化やラティス構造化などAMだからこその設計により、コスト削減を実現し、納期も短縮できるケースも多いです。いま正に航空宇宙の分野で取り組まれている事ですね。

もう一つの観点が、熟練工の引退で特注品がこの先製造できなくなる際のリスクヘッジです。工作機械などによる自動化も進んでいますが、いまでもこの加工はこの人しかできないという職人の腕に頼るモノづくりは存在します。社内技術者の場合、育成も可能かもしれませんが凄腕の協力工場さんと一緒になって特注品や難易度の高い加工に取り組んできた場合、その協力工場にいる熟練の職人さんが引退された際は、他の手段を探す必要があります。そうすると設計変更を行ってAMで造形するという選択肢は現実的な手段になってきます。

――切削や金型による高い精度のモノづくりと並行して行われてきた特注対応への取り組みは「自由な形状を再現できる」AMと親和性が高いわけですね。

そうですね。自動車部品などの大量生産品に対応するのは、もう少し先になるでしょう。ですが、現段階でも「生産設備に用いられる超硬ドリルや切断用のブレードなどは最終部品として十分対応できる」ということで実際取り組みが始まっています。またもう廃番になってしまった部品はAMで造形するほうがコストが安い場合もあります。

ご存知のようにAMは万能の工法ではありません。精度やコストは既存工法が優れている点が実際多いと思います。しかしAMが持つ「自由な形状の実現ができる点」や「難削材や高級材を使ったもう一歩先の性能を合理的なコストで実現できる点」は大きな魅力だ思います。

航空宇宙分野や医療分野で、最終部品としてご利用になる場合は、お客様側で仕上がり精度の受け入れなど、社内基準に沿った試験を行うだけではなく、公的な安全規格への準拠も必要になってきます。材料を変えるとこうした試験もやり直す必要も出てきますので、社内の工数だけではなく、試験費用も発生していると思います。それだけに仕上がり精度や機械的強度など多角的に精査されているようです。

どんな材質で造形しているのか

――どんな材質で造形したいというご要望が多いですか?

私たちは金属AMのサービスビューロなので、その観点からお話しますと、チタン64、タングステンカーバイドなど、難削材・高級材と言われる材質をご利用されたいとご相談が多いと感じます。また弊社では純銅のAM造形でも実績がありますので、そちらのご相談もございます。材料置換に関してはコスト面や納期面で優れているケースも多いので実績も多いです。

――AMは形状を自由に造形できる点はイメージしやすいのですが、高級材がリーズナブルに利用できるという点と、リードタイムが短いという点に関して、もう少しご説明お願いできますか?

たとえば、チタン64を切削で加工する場合、形状によっては70%から80%の材料は廃棄されます。塊から削り出す際に、使わない材料として廃棄対象になるわけです。チタン64の場合は非常に硬いので、切削用の超硬ドリルも非常に高価です。その分、加工費に跳ね返ってきますし、切削する体積が多いほど加工時間も必要です。

一方、AMの場合、もともとのパウダー自体の価格はもちろん高級材のほうが高価になってくるのですが、形状をそのまま造形しますので、廃棄する材料費が切削に比べるとほとんどでないのです。

またリードタイムが短く設定できるという点は、造形したい部品の形状や作り方にもよります。複数のパーツをろう付けする場合を例にとると、それぞれの部品を作っている工場が違ったり、ろう付けする工場が違う場合、輸送期間や作業に取り掛かるまでのタイミングに関して、バッファを確保する必要があります。従って、想定納期を長めに取らなければいけません。

これに対して、AM用に部品を一体で造形できるようにデータをご用意いただいた場合、事前に設計データをお送りいただき、造形シミュレーションを行い、造形するところまで弊社でワンストップで完結します。部品の工場間輸送や段取り替えのリードタイムを削減できます。

――なるほど、お客さんになる企業さん側も、設計段階からAMで作る事を想定して、相談を持ち込めば、既存工法よりもリードタイムやコストを改善できる余地がありそう、という事ですね。

そうですね。設計を変える、という取り組みは簡単なことではありません。ですからこのメリットを享受するためのハードルは存在すると思います。

(1/2)