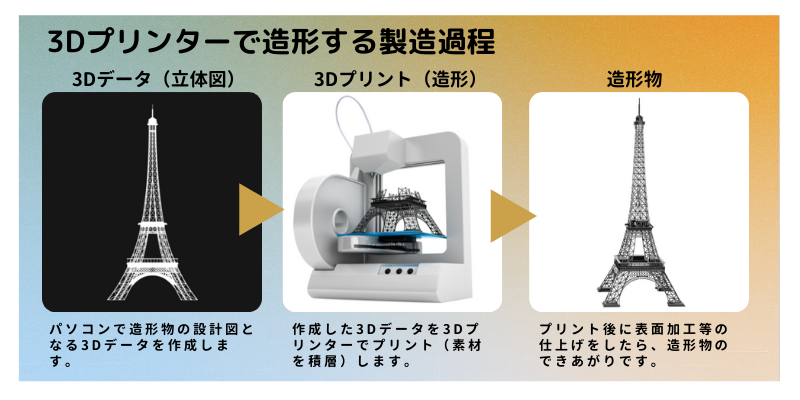

3Dプリンターの造形プロセス

業務用3Dプリンターは従来の加工方法では不可能な形状を作ることができたり、金型がなくとも1個から樹脂製品を作れたりと、ものづくりの可能性を大きく広げます。新たに導入した企業も年々増えてきました。

業務用3Dプリンターを導入する際には、装置以外にも必要なものがあります。それらが揃わなければ業務用3Dプリンターを使うことができません。またその加工方法は従来とは異なるものであり、造形には独自のプロセスが必要です。3Dプリンターを使用するために必要なものや、造形プロセスについて解説します。

必要なもの

業務用3Dプリンターは装置だけでは造形を行うことはできません。装置以外に最低限以下のものが必要となります。

- 3D CADソフト

- STL検証ツールとスライスソフト

- 付帯設備(造形方式により異なる)

- 造形用材料

業務用3Dプリンターは三次元の立体的な形状を出力するので、出力する元となるデータも3次元で作成(3Dデータ、3Dモデル)されていなければなりません。3D CADソフトは、3Dデータを作成するために必要です。3D CADソフトは、ハイエンドからローエンドまで各種あり、必要な機能や精度などを検討して選びます。

通常3Dデータは、3Dデータを作成するソフトウェアや機器が使用するデータ形式になっているので、3Dプリンターが扱えるファイル形式(STL形式、OBJ形式等)に変換する必要があります。3D CADソフトが形式に対応していれば、変換して保存します。対応していない場合は、別途変換のためのソフトウェアが必要になります。

STL検証ツールとスライスソフトは、実際に3Dプリンターが造形を行うために必要なデータを、STL形式のデータから作成するために使用します。OBJファイルを用いる場合はOBJ専用の検証ツールが必要になります。

一般的にSTLファイルを使うケースが多いので、STLファイル前提とさせていただきました。STL検証ツールは、スライスソフトに組み込まれている場合もありますが、ない場合やより精度の高いものが必要な場合は別途用意します。

付帯設備は、造形方式によりさまざまなものが必要になります。粉末床溶融結合法(PBF/power bed fusion)を使用する場合は、粉末の飛散を防止し、粉塵爆発などを防ぐための空調設備や防火設備が必要となります。また、造形後に造形材料を除去するためのエアー設備や、残った造形材料を再生するための装置も必要になります。材料押出方式(MEX/Material Extrusion)など、造形の際にサポート材が必要となるものの場合は、サポート材を除去するための工具や専用液が必要です。光造形方式とも呼ばれる液槽光重合方式 (VPP/Vat Photopolymerization)を使用する場合は、造形後に洗浄を行うので、洗浄設備も必要になります。更に、造形材料は湿気や光に弱いものも多く、材料保管庫も必要になります。付帯設備は各装置により異なるので、事前の確認が必要です。

造形プロセス

3Dプリンターによる造形プロセスは、3Dデータの作成、STLまたはOBJファイルの出力・チェック、造形ツールパスデータへの変換、造形、後処理、仕上げ加工の順になります。

1. 3Dデータの作成

最初に3Dプリンターで出力したい形状の3Dデータを作成します。3Dデータの作成は主に3D CADソフトを用いて行われます。3Dデータの表現方法には、ワイヤーフレーム、サーフェス、ソリッドの3種類があり、ワイヤーフレームは、3Dデータを頂点と線によって表現したものです。サーフェスは、3Dデータを厚みのない面だけで表現したものです。ソリッドは、頂点・線・面と、それらに囲まれた内部の体積の情報も持った3Dデータであり、3Dプリンターで造形を行う際には、ソリッドで3Dデータを作成する必要があります。

3Dデータの作成方法は、3D CADソフトを使用する以外にも、3Dスキャナーを使う方法もあります。3Dスキャナーを使用すれば、既存の物の3Dデータを作成してコピーを3Dプリンターで出力したり、3Dデータのない既存の物に対して3Dプリンターで新たなパーツを追加したりすることが可能です。

>> 3Dデータの作り方を詳しく見る

2. STLまたはOBJファイルの出力・チェック

3Dプリンターで3Dデータを出力するためには、3Dデータを3Dプリンターに対応するSTL形式またはOBJ形式ファイルに変換することが必要です。ファイル形式に対応した3D CADならば、直接出力できます。3Dプリンターに付属した変換用ソフトウェアや、別途用意した専用のソフトウェアなどでも変換可能です。

出力されたSTL形式またはOBJ形式ファイルは、3Dデータとしては成立していても3Dプリンターでは出力できない形状になっている場合があります。例えば、厚みの指定のない面があったり、面が表裏逆になっていたりする場合です。このような部分がないかSTLまたはOBJ検証ツールを使ってチェックします。

3. 造形ツールパスデータへの変換

検証ツールを使って3Dデータに問題がないことが確認できたら、次はスライスソフトを使ってファイルから造形ツールパスデータへ変換します。

多くの3Dプリンターでは、3Dデータを薄い層に切り分け、1層ずつ造形して重ねていくので、切り分けた3Dデータ(造形ツールパスデータ)に変換しなければなりません。このデータを読み込むことで、3Dプリンターは3Dデータを造形することが可能になります。スライスソフトは、3Dプリンターに付属する専用のソフトウェアか、別途用意したソフトウェアを使います。

4. 造形

造形ツールパスデータへ変換した後、データを3Dプリンターに読み込ませます。造形材料などをセットして、装置の準備が整ったら造形を開始します。

造形ツールパスデータを読み込ませる方法は、データを保存したUSBメモリを3Dプリンターに差し込んで行う方法や、3Dプリンターに接続されたPCから行う方法などがあります。

5. 後処理

造形が終わったら造形物を装置から取り出し、必要に応じて不要物の除去や洗浄などの後処理を行います。

材料押出方式(MEX/Material Extrusion)による造形では、ハングした部分や穴の部分は、サポート材をつけなければ造形ができません。造形後に工具を使ったり、専用の液を使ったりしてサポート材を除去する必要があります。液槽光重合(VPP/Vat Photopolymerization)に含まれるSLA(Stereolithography Apparatus/光造形法)方式では、液状の光硬化樹脂が造形物の周りに残るので、洗浄して除去する必要があります。液槽光重合/ VPP(Vat Photopolymerization)のひとつSLS(粉末焼結積層造形)方式では、造形物が粉状の造形材料内に埋もれているので、引き上げた後にエアー等で吹き飛ばして除去します。また、結合剤噴射(BJT/Binder Jetting)や材料噴射方式(MJT/Material Jetting)により造形したものは、炉に入れて焼結させたり、専用の液でバインダーを除去したりするなどの後処理が必要です。

6. 仕上げ加工

3Dプリンターでできあがった造形物は、そのままでも使用可能です。しかし、造形方式によっては造形物の表面がザラザラとしていたり、細かい段差があったりするため、研磨や塗装、メッキ処理などをして表面形状をより良くする、仕上げ加工を施す場合があります。

仕上げ加工では、一度に大きなものを造形するのは時間がかかるので、いくつかに分けて造形した後、接着や組み立てを行うことがあります。また、より高い精度が欲しい部品に対して、切削加工やネジ加工、穴径仕上げ加工を行う場合もあります。

材料によっては対応できない仕上げ加工の方法もあるので、確認が必要です。

主な素材

業務用3Dプリンターで扱える素材は、樹脂と金属、それ以外の素材の3種類に分けられます。3Dプリンターで扱える樹脂には、ABS樹脂、ABSライク、ASA、PC-ABS、PLA(ポリ乳酸)、PEI(ポリエーテルイミド)、ゴムライク、PA(ポリアミド)、PC(ポリカーボネート)、PP(ポリプロピレン)、PPライク、光硬化性樹脂(UV硬化樹脂)などがあります。PAのように融点の高い樹脂には、SLS方式が多く用いられます。FDMで造形が行える樹脂でも、融点の高いPCやPEIなどの樹脂に対応するためには、ハイエンドな装置が必要です。ABSライク、ゴムライク、PPライクのように、各樹脂と近い特性を持たせた紫外線硬化レジンがあるので、小型のものであれば比較的安価なSLA方式の3Dプリンターでも造形できます。

金属では、ステンレス、インコネル、チタン、アルミニウム、コバルトクロム、マルエージング鋼、銅、タングステンなど、一般的に広く使われている金属から、特殊用途に使用されることが多い金属まで扱えます。扱える3Dプリンターは業務用のハイエンドなものが中心になります。

それ以外の材料は石膏、セラミック、砂などがあります。石膏は、フィギア製作や完成形状確認用のモデル製作などに用いられます。セラミックは、主に樹脂などのバインダーを用いて造形されるので、焼結やバインダー除去などのプロセスが必要です。砂は鋳造用の砂型を製造するのに用いられます。

>> 3Dプリンターの材料 | 樹脂について詳しく見る

>> 3Dプリンターの材料 | 金属・その他について詳しく見る

まとめ

業務用3Dプリンターで造形するために最低限必要なものは、3Dプリンター本体に加え、3D CADソフト、STL検証ツールとスライスソフト、付帯設備、造形用材料です。造形プロセスを知ることで、なぜそれが必要であるのかが理解できます。造形方式により必要な付帯設備や導入準備も異なるので、造形プロセスも含め、事前確認が重要です。