宇宙初の金属3Dプリンターが国際宇宙ステーションへ ― Addup社・Airbus社

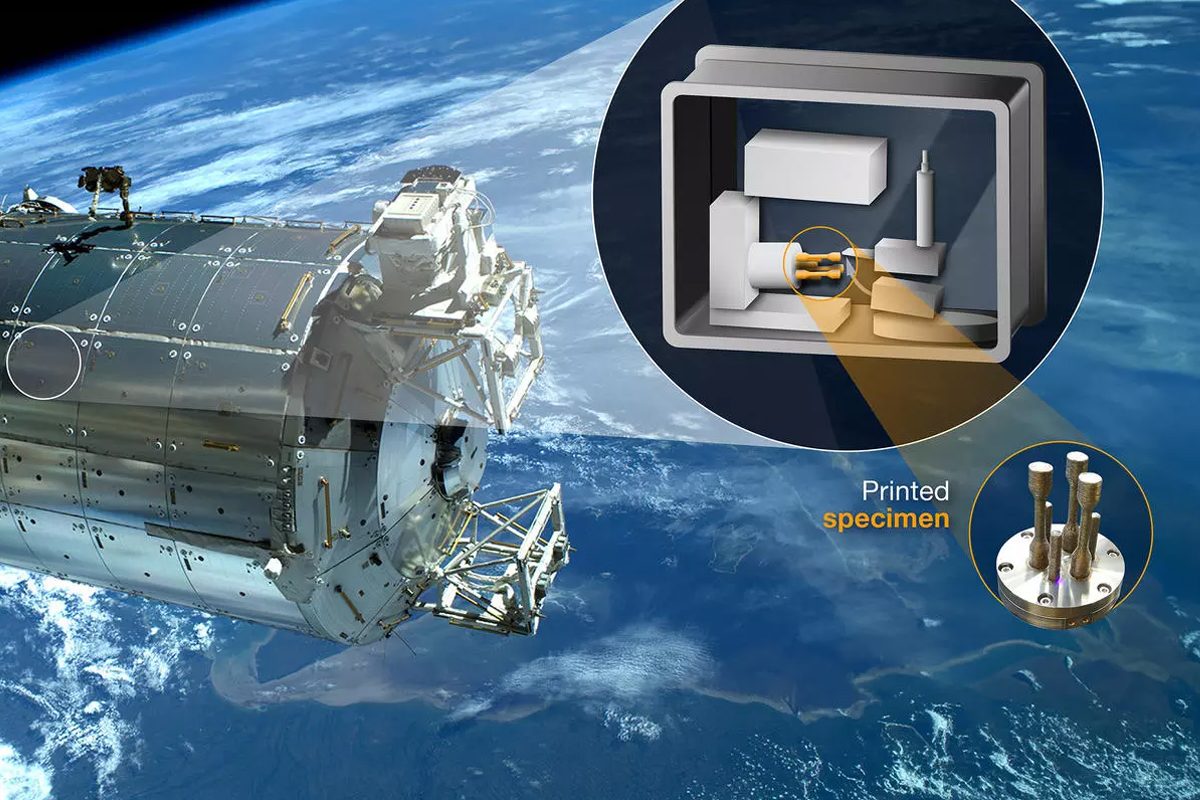

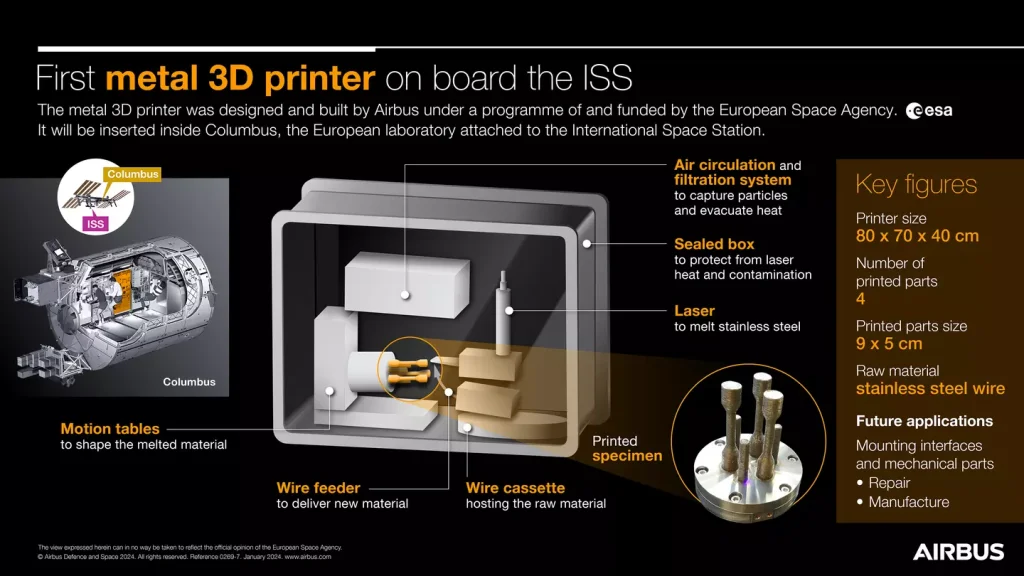

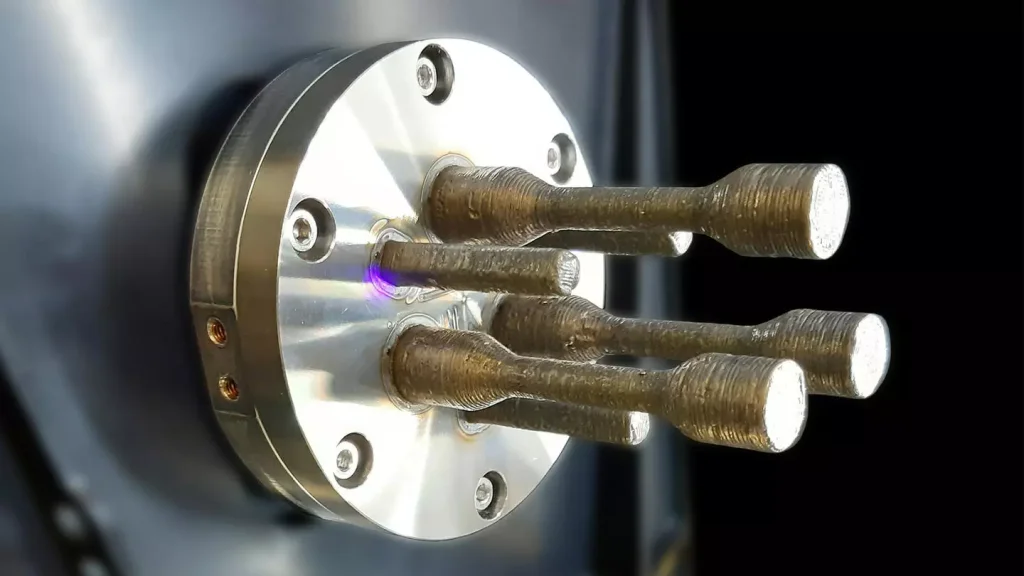

2024年1月31日、欧州宇宙機関(ESA)が、国際宇宙ステーション(ISS)に向けて、フランスのOEM企業AddUp社と航空宇宙大手のAirbus社が共同開発した金属3Dプリンターを送り込みテストをまもなく開始する。微重力下でも動作するようにワイヤーDED方式の独自装置となっている模様だ。(上部画像はISSに搭載される金属3Dプリンターモジュール。出典:Airbus社)

1キロ3000ドル以上の輸送コストを削減する宇宙での金属部品の製造

宇宙では、地球からの物資補給に多大な時間とコストがかかる。ロケットの積載重量を打ち上げコストで割った輸送コストを計算すると、打ち上げコストが安価と言われる「Space XのFalcon 9」の場合でも1回の打ち上げで6,700万ドル(日本円で約100億4,500万円)以上の費用で22.8トンしか輸送できない。1キロあたり最低でも3,000ドル(日本円で約45万円)以上のコストがかかると見られる。衛生や宇宙ステーションで必要となる部品には金属部品も多数含まれるため、多品種少量の複雑な部品を金属3Dプリンターで製造できる技術は、大きなコストダウンを生み出す可能性を秘めている。

プロジェクトの詳細

2016年より開発が始まったこの金属3Dプリンターは、Cranfield Universityと航空宇宙契約者のHighftech Engineeringの支援を受けている。微重力環境で機能するよう特別に設計された金属3Dプリンターは、ワイヤー指向エネルギー堆積(DED)システムを採用。熱や粒子の放出を最小限に抑え、動きを補正する設計が施されている。重力下とは異なる環境でも安全で制御しやすい装置を目指した形だ。装置の大きさは80×70×40cmで造形可能領域は9×5cm。材料にはステンレス鋼線を用いる。治工具、取り付けインターフェース、機械部品の修理または製造に用いられる見込みだ。今回の実験では4つのサンプルを製造する計画で、パーツの印刷に必要な時間は 約40時間と見られている。

宇宙での使命と期待される影響

「SpaceX Falcon 9」ロケットに搭載されたこのプリンターは、ESAのHuginnミッションの一環として、ISSのコロンバスヨーロッパ科学モジュールでの3Dプリント実験で活用される。壊れた部品の交換や、予期せぬ緊急事態やアップグレードのための柔軟な部品製造に取り組むことになる。

金属3Dプリント技術は、高温での作業とレーザーを使用した金属の溶解を伴う。材料が金属粉末の場合、粉塵爆発の危険性もあるため、アルゴンガスを充填させるなどの対処を行って制御するが、物資に限りがあり装置設置のためのフットプリントも限られる。宇宙環境でも安全に稼働させることは至上命題だ。金属3Dプリンターは完全に密閉されたボックスモジュールの内で運用されるという。

未来への展望

宇宙探査がより長期化、高コスト化、重要度を増す中、宇宙で直接部品を製造できる能力は、ミッションの効率を大幅に向上させる。特に、火星への有人ミッションなど、地球から遠く離れた場所での活動においては、この技術が不可欠となると言われている。

航空宇宙業界の関連記事

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。