Apple Watchの筐体がバインダージェット方式の3Dプリンターで量産される可能性

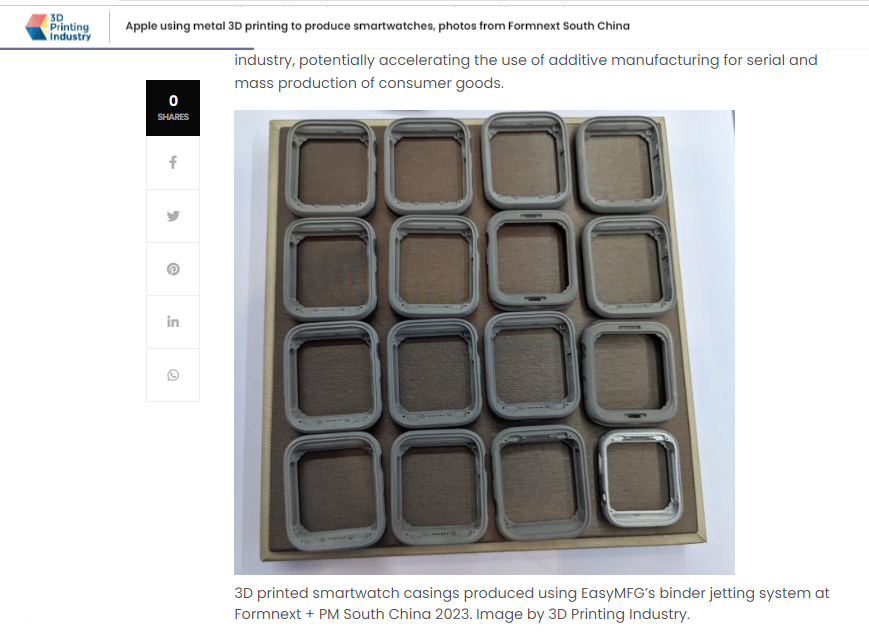

米ブルームバーグが2023年8月31日に報じたところによると、Appleの開発関係者は次世代Apple Watchの一部のモデルの筐体生産にバインダージェット方式の金属3Dプリンターを採用するべく試験製造を行っている。2023年9月に発表されるApple Watch 第9世代のデザインで検証が行われたという。(写真はApplewatch)

目次

2022年は世界中で5,000万台売り上げたApple Watch

Apple Watchは、2022年度段階で年間5,000万台の出荷があった世界シェア1位のスマートウォッチだ。大半の筐体はアルミ製で、今回対象となるステンレス鋼の筐体を持つモデルは、全体の10%程度の500万台程度。現在は鍛造で製造されたブロックを筐体サイズに細かく切断し、切削で形状を仕上げる。

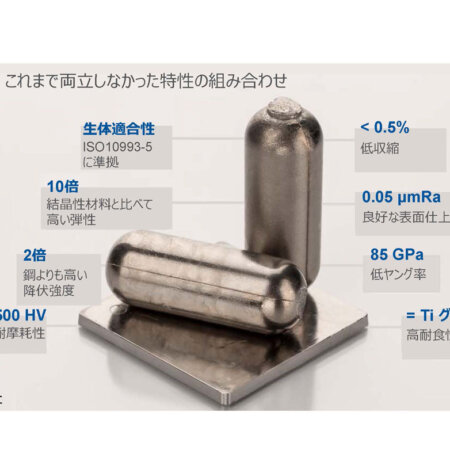

この切削で生産している500万個のステンレス鋼筐体の一部を金属3Dプリンターで印刷しようとしているということだが、金属のバインダージェット方式は、通常3工程で金属部品を印刷する。まず3D金属粉を混錬した樹脂を筐体の形に3Dプリンターで造形する。次に脱脂装置で造形した部品から余分な成分を抜く。そして焼結炉で焼結することで金属部品として加工する。用途によってはこの段階で利用できる部品もあるだろうが、スマートウォッチなどの筐体で利用する場合は、ニアネットシェイプ部品として捉え、その後切削を入れて仕上げることになるだろう。

バインダージェット方式の金属AM装置で量産に取り組むメリットと課題

こうしたAM製造への取り組みは、Appleのような世界市場を抱える企業にとって3つのメリットがある。

1つ目は造形に自由度があるため、いままでにない革新的なデザインや軽量化がなされた特別モデルを生産したり、難削材を材料に用いるなどの発展性がある点だ。部品を一体化することで組み立てや検査のコストを省くこともできるだろう。また複数モデルを同時に造形できるため、一回の生産バッチで筐体以外の部品やサイズや形状違いの筐体の製造を行うこともできる。

2つ目は環境対応だ。EUが震源地の「炭素税」が本格化すると、対象となる金属部品や製品は、持ち込みに際して温暖化ガス排出量の報告が求められる。当該工程生産の「ゆりかごから墓場まで」のカーボンフットプリントの提出を求められる。切削切子のリサイクルや輸送も考慮に入れたサステナビリティ化は必要不可欠となってくる。

3つ目はリスクヘッジだそれだけではないグローバル調達を図る中でパンデミックや戦争によるリスクを加味すると、消費国で必要な量を必要な分だけオンデマンドに作っていく地産地消のオプションを持っておくことがリスクヘッジになる。

当然、考慮するべき点もある。バインダージェット方式での金属部品量産では、脱脂、焼結の工程でゆがみが生じるため、この変形を見越して造形する必要がある。また工程が分かれることでわかるように、3Dプリンターで造形する能力が高くとも、後工程として脱脂や焼結工程、その後の切削での仕上げ工程が存在するため「レンジでチン」する感覚で簡単に作ることができるわけではない。

金属バインダージェット方式の3Dプリンターで量産は現実的?

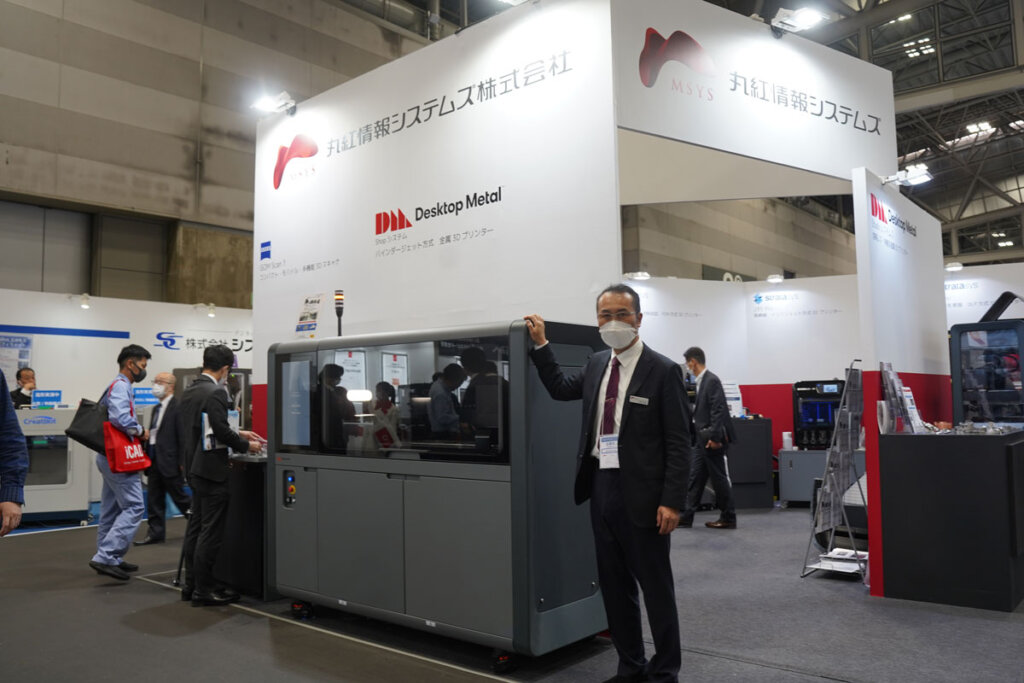

こうしたバインダージェット方式の金属3DプリンターはDigital Metal、Exoneなど各社が販売を行っており、日本でも導入ユーザーが複数存在する。その中の1社、Desktop Metalの金属バインダージェット方式を扱う丸紅情報システムズ社の丸岡 浩幸 氏に感触を聞いた。

シェアラボ編集部:どこのメーカーの装置で作っていると思いますか?

丸岡氏:どこの装置でどの規模の製造が行われるかに関しても公式の説明がないので、欧米のメディアでも諸説ありますが、3D printing Industryの記事によると、Formnextの中国開催でeasyMFGというメーカーがAppleWatchらしい筐体をバインダージェットで作って参考出展していたそうです。この装置でなかったとしても、性能的には対応可能な装置は複数あると思います。

シェアラボ編集部:もしDesktopMetalで作るとしたら、どういう難しさがあるでしょうか?たとえばDesktopMetalのShopシステムを使って取り組みは可能でしょうか?何個作るかという問題もありますが、例えば月産数千個以上の対応は可能なものですか?

丸岡氏:可能ですが、量産体制を作るための整備が必要となるでしょう。例えばBJT方式の装置で焼結前の部品を造形することはできますが、グリーンパーツと呼ばれる焼結前の部品に付着した材料粉末をどのように落とすのか、焼結装置をどのように用意するのかなどを整備する必要があると思います。

BJT方式の材料粉末は非常に粒径が細かいため、取り除くために工夫が必要になります。海水浴に行くと海岸で堅く締まった砂が崩れにくい経験をしたことがある人も多いと思います。砂が大粒だと流れやすいのですが、細かいと流れが悪くなり取り除きにくくなるんです。

同様の現象がBJT方式で使う細かいパウダーの場合起こるので、量産時に人の手で丁寧に取り除くのか、振動でふるう装置を用意するなどの考慮が必要になるでしょう。パウダーが残ると焼結した後では除去が大変になりますので、重要な工程です。

また脱脂焼結を行う際に大量生産するのであれば、装置付属の焼結炉を用いるか、市販真空焼結炉やベルトコンベア式の連続焼結炉を使うかなどの選定も必要になります。脱脂、焼結では固相焼結による収縮含め形状は歪むので、そのソフトウエアによる補正や制御、焼結後の仕上げ加工と品質検査をどのように行うのかなど、課題をトータルでクリアしていくことが必要なんです。

シェアラボ編集部:工程が作りこめれば量産も夢ではないけれど、ハコモノの3Dプリンターがレンジでチンする感覚で作ってくれるわけではない、というですね?

丸岡氏:そうです。量産を前提としたProductionシステムも販売が可能ですが、何をどう作るかをもとに製造プロセストータル設備として作りこんでいくことが必要になります。

AppleもAM製造を「手の内化」しようと取り組んでいる

今回の記事で取り上げた課題は開発室の内部で試験的に行うレベルで、すでに何度も検討されてきたことだろう。また2023年9月の第9世代のAppleWatchの事前プロモーションという観点で関係者筋からのリークを行ったのかもしれない。だから「急に大きく製造の在り方が変わる」というわけではないだろう。

しかしApple自身が「商用に載せる最終部品としてAM品を利用」というレベルでの検証を行いながらAM製造を「手の内化」しよう取り組んでいることは間違いない。

金属のBJT機は小型機でも数千万円前半、大型機は数千万円後半から億超えになってくる産業用設備だ。量産を視野に入れると、BJT機は高価なハコモノ装置ではなく、製造ラインの中核設備という位置づけになるだろう。統合された製造ラインとして考えると、金属3Dプリンターを組み込んだ製造ラインは、材料の入れ替えこそ難しいが、型や刃物の段取り替えは不要で、汎用的に自由な形状を自由に配置し製造できる機動的な製造ラインだ。

例えば一人一様の医療用器具や産業用装置のような高機能少量多品種分野に取り組む日本の製造業各社にとって、強力な武器になる可能性がある。今回のAppleWatchの取り組みを見て、主力外の製品で小さく始めるほかにも、財源にゆとりがある主力製品のカスタマイズ分野でも、小さなトライアルを積み重ねることができるのかもしれない。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。

の無数の穴が開いているエアロゲル。出典:ティエムファクトリ社-450x450.jpg)