J3DPA松岡氏に聞く世界最大級の3Dプリンター展示会Formnext 2022の振り返り

世界最大級の開催規模を誇る3Dプリンターの国際展示会の一つがFormnextだ。日本でもスピンオフ開催されて数年が立つが、本場であるドイツでの開催は規模が非常に大きく、AM関連企業だけでも800社を超える。今年は2023年11月07日 ~ 2023年11月10日にドイツのフランクフルトで開催を予定している。

そこで、現地参加予定の方には直前の予習のため、また参加できなかった方には去年の振り返りとしてFormnext 2022を視察調査した一般社団法人 日本3Dプリンティング産業技術協会(J3DPA)の松岡司氏に、Formnext 2022の概況と注目を集めていたトピックスを伺った。なお本文中の展示ブースや製品の写真は全て日本3Dプリンティング産業技術協会が展示社の許可を得て撮影したものをご提供いただいた。

(話し手:一般社団法人 日本3Dプリンティング産業技術協会 J3DPA 松岡 司 氏 聞き手:シェアラボ編集部)

***

目次

欧州ではコロナの影はすっかり下火に。活況を呈する展示会

シェアラボ編集部:昨年のFormnext 2022に参加されていかがでしたか?

松岡氏:去年よりも一層活況でした。Formnext 2022の概要を簡単にご紹介するとこんな感じです。

Formnext 2022 概要

■期間 2022年11月15~18日

■開催地 Messe Frankfurt Hall(Frankfurt, Germany)

■出展者数 802社

■来場者数 29,581人

■コンファレンス 1トラック(4日間)

昨年は4日間で、ホール2つ、4フロアで開催されました。出展社数は800社で、一昨年は600社ぐらいだったので増えています。来場者は約3万人でした。これも一昨年の2万人ぐらいから増えましたね。3Dプリンターを活用したモノづくり、いわゆるAMの専門展示会なのですが、サステナビリティやリサイクルの視点はかなり意識されている印象でした。

シェアラボ編集部:日本の展示会との違いなど、やはりあるものでしょうか?

松岡氏:そうですね、毎回のことなのですが、具体的な商談をしている人が多いのと、文化的な違いがあるところを感じます。

4日間の展示会は朝9時から夕方まで行われ、夕方はビールを飲みながらという感じです。油断しているとビールを勧められるので、うまく断りながら取材したものをホテルですぐまとめるような感じで過ごしました。またドイツはコロナ対応の行動規制はほぼ撤廃されていて、交通機関以外でマスクしている人はほとんどいませんでした。展示会の全体的には去年よりますます活発になった印象でした。

シェアラボ編集部:やはり現地に行かないとわからないことってあるんですね。もうマスクはしていなかったですか。

松岡氏:現地に行って目に入ったものという観点でいうと、会場に掲げられている大きなバナー広告ですね。今年は2社が掲出して大変目立っていましたが、2社ともソフトウェア企業です。軽量な3DCADデータを扱う3Dプリンター用ソフトウェア開発を行う「Dyndrite」と同じくAMに関するソフトウェアの老舗「Materialise」でした。

Dyndriteに関して簡単に説明します。3Dプリンターに読み込ませるデータはSTL形式であることが多いと思います。STLデータは三角形の集まりで、汎用性がある規格なのですが、精度を良くしようとするとたくさんの三角形でモデルを表現するために、大変処理が重たくなり、時間がかかる場合もあります。

こうした課題に対応するために、新しいデータ形式として、造形したい形状を数式で表現するアプローチが注目を集めています。DyndriteではCADの自由曲面のデータをそのまま使うのですが、とても精度がいいデータのようです。三角形の集まり(メッシュ)だと重くなりがちなデータが、3DCADモデルだとそこまで重くなりませんから、そういう形式を採用しているというお知らせが会場のいたるところに掲示されていました。今はHP(ヒューレット・パッカード)とうまくパートナーシップをとってやってるようですね。

シェアラボ編集部: これはソリットデータがそのまま使えるということですか?

松岡氏: おっしゃる通りです。CADって今ほとんどソリッドデータなので、多少のデータ変換はあるんでしょうけど、ほぼそのまま使えて変換の手間もなければ、三角形メッシュの問題点である隙間が空くなどもあまりないそうです。

会場の印象に話を戻すと、4つの会場は非常に広くて、大手3Dプリンターの装置メーカーなども出展しています。巨大ブースで工場のラインをそのまま持ってきてるところもありました。一方で小さいベンチャー企業もたくさん出ているようで、1人が1コマのブースに立って机やスタンドが1個あるだけ、という展示も結構多いです。

写真も色々撮ってきました。ブースによっては人がたくさんいて、大きい機械も並べて賑わっているところがありました。会場ツアーをうちの協会でやったんですが、今年は展示していない会社も何社か来たんですよ。これは会員専用ツアーって言ってますけど、現地で日本人の方がいたら参加いただけます。会場が広すぎて、800社も展示していますから、事前に調べてきた興味のあるところを見終わったらどこへ行けばいいんだろうと迷う人も多いです。我々の方で見るノウハウは前年からずっとやってきてますから、当日行って新しいところというのをコンパクトにしたツアーを組んでます。

樹脂AM分野では、大型造形と材料の進化に注目

シェアラボ編集部:日本のAM専門展示会は大きくても100社前後の出展規模だと思うので、8倍くらい市場が違うんですね。このあたり大きな差を感じてしまいます。次は個別のトピックスに関して伺っていきたいのですが、まずは樹脂の3Dプリンティング技術の動向で印象に残った点があれば教えてください。

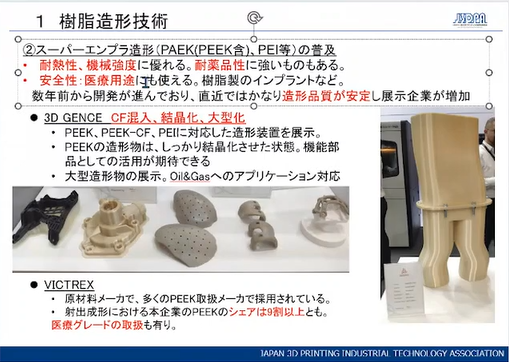

松岡氏:トピックスとして、樹脂AMの分野では、 多様な材料に対応できるペレット造形の普及・大型化とスーパーエンプラ造形の普及が印象的でした。

大型造形で目立っていたのは、ペレット方式です。日本だとエスラボやエクストラボールドが同様の装置を開発していまね。人の身長を超えた大きい装置の展示もあって存在感がありましたね。日本からも慶応義塾大学の田中先生が手掛けられた「茶室」なども、製品として持って行って紹介されていました。ペレット式は樹脂を混ぜることができるので、金属などを混ぜて作りますよ、という紹介がありました。

他には、ロボットアームに3Dプリンターを装着して造形する装置の展示も複数ありました。先端に材料を吐出するノズルを付ければロボットアームが3Dプリンターになるので、手軽ですよね。でも制御ソフトがないから、ソフトウェアのプラットホームを提唱してるとこも出てきたんです。AM分野でもロボットアームの活用に対して、ますます敷居が下がってきたと感じます。今後が面白そうです。

次に印象的だったのが材料の進化です。スーパーエンプラを活用できる装置がかなり普及してきているので、昔みたいに造形に苦労してる雰囲気はないですね。耐熱性、耐薬品性、安全性に優れているのと、造形品質が安定している点が評価できるところです。また溶融させる温度が高いのでしっかり構造を結晶化させた状態で造形できますから、材料の機能が発揮できる状態になっています。きれいに造形できますし、医療グレードのプラスチックも扱えるようになっていきていますから、活用の幅はますます広がりそうです。

金属AM造形技術でも大型化は進展!また量産や補修といった役割の多様化も引き続き進む

シェアラボ編集部: 金属AMに関しての印象はいかがでしたか?

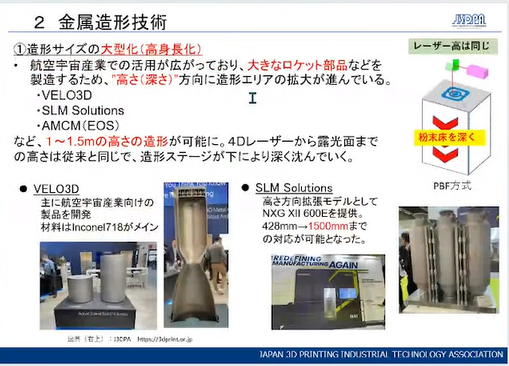

松岡氏:トピックスとしては、造形サイズの大型化、量産への取り組み、補修などの用途の多様化の3点があげられると思います。

金属も大型化が進んでいまして、特に深さ(高さ)方向での大型化が進んでいます。従来の装置とベッドの上から見た高さは同じなんですが、粉末材料が敷き詰められたプールの床を深くして高さを出すことを各社がやっています。需要が多い航空宇宙部品、たとえばロケットの部品などは大きいものが多いんです。そのニーズに対応するために1メートルから1メートル50センチまでの深さで造形できるようになっています。

量産への取り組みという意味では、金属のバインダージェット方式の3DプリンターをHP社が展示しており、注目を集めていました。ほかにも各社、量産を見据えていて、前後の工程を含めて自動化する製造ラインをシステム化している展示もありました。製造ラインそのものを会場で再現するブースも複数存在しました。量産への取り組みに多くの企業が関心を持っているようで、活況でした。

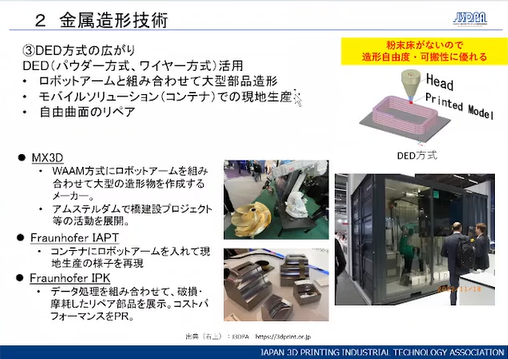

リペアにも使えるようなDED方式の金属AM装置も存在感が増していました。自由曲面もロボットアームに取り付けると角度が好きなように調整できます。ですから曲面も綺麗に仕上がるということです。リペアの例も出ていましたが、PBF(パウダーベッドフュージョン)方式のような粉体を材料にする造形装置よりも、材料の取り扱いに自由度があるので、装置自体を丈夫にできます。コンテナにロボットアームごと入れて、現地に持っていって生産する使い方もできるというデモが目立ちました。DED方式が持ち運びには向いてるみたいな発表もありましたが、粉の層を持っていかなくていいから、水平が取れなくても造形できるのかもしれませんね。

セラミックスなど材料面でも造形できる材料が広がる

シェアラボ編集部:日本では材料面でセラミックスの存在感が増してきた印象を持っていますが、昨年のFormnextではいかがでしたか?

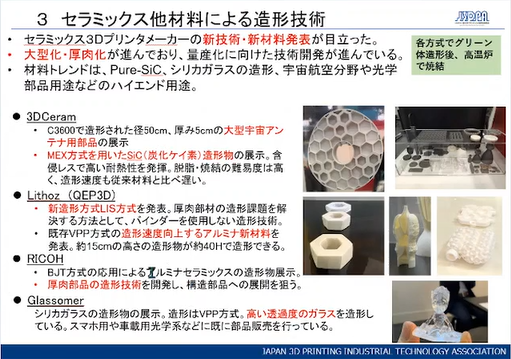

松岡氏:セラミックス分野は新しい技術や材料の発表が目立っていました。いつも出てきてるメーカーですが、3DCeramやLithozが大きい造形サンプルを展示したり、新しい造形技術を発表していました。たとえばガラス材料でも造形ができるようになったという展示もでていました。

3Dプリンターでの量産を視野に入れ、後処理や工程全体が関心事に

シェアラボ編集部:先ほど製造ライン自体を会場に持ってくるという企業もいたという事ですが、前後の工程も当然さまざまな展示が出ていたんでしょうか?

松岡氏:そうですね。会場に製造ラインを丸ごと持ってきている後処理のメーカーに共通する点でした。最終製品を製造するとなると、数量も1点、2点では収まりません。一定の量を製造するので、いちいち手で処理して仕上げるわけにもいかなくなります。そこで自動的に後処理工程を行える装置に注目が集まっているというわけなんです。DyeMansionやAMT、GPAINNOVAなどが賑わっていたのが印象に残っています。

シェアラボ編集部:ソフトウェアに関しても進展はありましたか?

松岡氏:先ほども例に出した多軸用ロボットアームの制御ソフトウェアは印象に残っています。通常のロボットや通常のOSだと、ロボットアームの制御はそんなに精度は良くありませんよね。あとは使いこなしでカバーしていく部分なのでしょうが、大型造形に活用していくために許容できる範囲ということなのでしょう。

またコスト削減を目的にした設計ソフトウェアにも注目したいところです。設計段階で、製造方法やコストは決まってきます。コストを減らそうと思うと、後工程や造形中の工夫も必要ですが、例えばサポートを減らせばサポートを外す処理もサポート材料自体もいらなくなりますよね。3Dプリンターで造形する際に、サポートを減らす設計変更の方が、後処理工程の最適化よりも費用対効果が高いわけです。

そこで、設計段階で「制約事項はあるが、この形状に設計変更するとコストダウンできる」などの提案をAIが行ってくれるソフトウェアは複数登場していまして、「今年のお客さんの削減額目標はいくら」など大々的に書いてある3DSparkという面白い会社もありました。

またかなり目立っていたRivelinという企業では、後処理をロボットでコンピュータを駆使しながら行うというブースもありました。3Dスキャナーのデータと元の3DCADデータを比較して、不要なサポートなどを取っていく。あとは日本から出展に来ていたRaiser Moonという会社は、サポートを除去する技術の展示をやってました。

シェアラボ編集部:新しい技術的な取り組みもたくさんあったんですね。そういうノウハウを既存の技術者が学ぶと設計現場が大きく変わるのでしょうが、なかなか学習コストは高いですもんね。AIがサポートしてくれると、業務をしながら最適化の考え方や付き合い方が学べそうですね。

松岡氏:学習や支援という意味では、ソフトウェア以外にも、AMを使ったビジネス全体を支援する取り組みが目を惹きました。

例えば当協会のような、従来の教育方式に加えて、ネットワークベースで学習機会の提供や支援を行う取り組みが出てきています。FLAM3Dというベルギー拠点の3Dプリンティング支援団体は、ヨーロッパ内外から広く参加企業を集めています。

ベルギーはもともと3Dプリンティングが盛んな土地ですよね。欧州でも200社以上が参加してて、HP社も参加しています。会場内でもFLAM3Dに入ってる会社が結構ブースを出していました。200社のうちおそらく厳選された16社がスタートアップになっています。そのうち12社で展示会内に共同ブースがあって、エリア内は色々なマシンが展示してありました。スタートアップってなかなか大変じゃないですか。スタートアップこそ、自前主義はあまり考えない方がいいと思っていて、得意なところだけやればいいんです。経営面での悩み、例えば「お金集めどうしよう」とか「技術が上がるのはいいけどソフトがよくわからない」など、課題があっても、得意なパートナーに相談すればいいと思うんです。

そうしたベンチャーの経営支援をサポートする団体としては、ほかにAmableという団体が目立っていました。EUの中でもドイツ中心の団体のようですが、EUからもファンドをもらってやっているそうです。「スタートアップが苦手なところを設計まで含めてすべてサポートする」、「ビジネスの検討もやる」ということをしています。

シェアラボ編集部:この技術で勝負したい!と思っている技術力のあるベンチャー企業でも、初めはとかくお金が無かったり、人がいないために、力技に頼るというか、自前で回そうとしちゃいがちかもしれませんね。

松岡氏:そうですよね。とにかく1つの技術なりなんなりを持っているところって、スタートアップには多いと思うんですが、いきなり全部揃えている会社はないですよね。少しの技術でも頑張ってやろうっていうハードルを下げることが日本でも大事だと思います。特に3Dプリンターを使ったモノづくりは「品質が難しい」とか「使いこなしが難しい」など、どんどんハードルが上がっている印象です。だからこういった協会がサポートしてくれればいいなと感じます。

シェアラボ編集部: よいサービスや製品も認知されなければ購入してもらえないという現実もありますよね。

松岡氏:まさにそういう点です。たとえば展示会って要は面積が大事ですよね。ワンテーブルできらりと光らせれば、それはそれでいいんだけど、まとめて共通テーマでコーディネートするのもいいなと思って見ていました。アメリカにもスタートアップがいて、あまり小さいスタートアップはFormnextに来れないんです。それでUSパビリオンみたいなのも用意されています。同じ形で日本パビリオンもあればいいのかもしれません。

***

松岡氏の話を伺う中で、Formnextが「3Dプリンターを持っていない企業が情報を探しに行く場所」から、「3Dプリンターを持っている企業も、現状を改善する方法を探す場所」へとステージを広げてきた印象を持った。

出展企業もソフトウェア企業の存在感が増しているということからもわかるように、AM製造に求められる要素が明確になり、解決策も整備されてきた様子も心強い。自社ですべてをゼロから用意しなくても、すでに市中にあるソリューションを取り入れることで、取り組みを迅速に立ち上げることができる。

AM技術の誕生から30有余年。ようやく最終部品の量産に対して、製造ラインが組まれる時代になってきた。AM技術も過大な期待でも、過小な評価でもない等身大の製造技術として受け入れられようとしている。いよいよ製造現場の課題を解決するポテンシャルがいよいよ開花しようとしている、そんな予感がする取材となった。

J3DPAではメッセフランクフルトジャパンと共催し、2023年から Formnext ドイツ会場の視察ツアーを一般募集している。

>>Formnext 2023 公式サイト(日)

実際に会場に行けない方も、J3DPAによるformnext2023の報告会が予定されている。ブースの写真を撮影しブースの概要をまとめている同協会の報告は一見の価値があるだろう。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。