ニコンがASTMとAM講習開催、AMに取り組むフロントランナーによる日本でのAM活用の課題と処方箋とは?

ドイツの大手金属3DプリンターメーカーであるSLMソリューションズを買収し、国内AM装置メーカーとして業界での存在感を強めているニコン。そんなニコンが2023年9月12日~14日に、グローバルでの民間規格の制定団体であるASTMインターナショナルと共催で「プロフェッショナルのためのAM概論」と題してASTMの認定コースを提供した。(上部写真はASTMの認定コース講義の様子。提供:ニコン)

参加者は50名を集め、1日目はニコン主催の基調講演とパネルディスカッション、2日目と3日目はASTMの講師陣が中心となり、AMの概要・規格・資格や認証、材料、設計とシミュレーション、非破壊評価と現場モニタリングに関する講義が行われた。

1日目の基調講演には日米のAM業界からエキスパート5名が登壇した。(株)ニコン 執行役員 アドバンストマニュファクチャリング事業部長・柴崎 祐一 氏は「金属3Dプリンティングにおける最新動向」、米国商務省(在日米国大使館)・Gregory Taevs 氏は「Promoting Advanced Manufacturing in International Trade」、近畿大学・京極 秀樹 氏は「Phenomena in the PBF-LB Process」、ASTM International・Mohsen Seifi 氏は「ASTM AM Programs Overview」、Morf 3D・Behrang Poorganji 氏は「AM Ecosystem – Opportunities and Challenges」と題し、それぞれ講演を行った。

本稿では9月12日に行われたパネルディスカッションと、その後シェアラボが独自に行ったニコンへの取材内容をお伝えする。パネルディスカッションには、東北大学教授・千葉 晶彦 氏(金属材料研究)、日本積層造形(株) 代表取締役社長・大竹 卓也 氏、AeroEdge(株)COO・水田 和裕 氏、三菱重工業(株) GTCC事業部長代理・片岡 正人 氏が登壇し、それぞれの立場から日本市場の課題感と展望を語ったので紹介したい。また装置メーカーとしてのニコンの考えは(株)ニコン アドバンストマニュファクチャリング事業部の事業開発課長 吉田 俊宏 氏に伺った。

各社が考える日本の課題感

サービスビューロー視点での課題感・・・水面下で動くAM活用

「弊社株主の一社であるコイワイが金属3Dプリンターを導入したのが2012年、同社金属積層事業を譲渡する形で双日がコイワイと共に日本積層造形株式会社(JAMPT)を設立したのが2017年とほぼ10年の取り組みを続けてきました。いつ日本の黎明期は終わって本格的に金属AMが立ち上がるのかと会議でも詰められます」とユーモアを交え語ったのは日本積層造形の大竹社長だ。

大竹氏は金属積層造形に取り組んできた経験から課題感を語った。

「日本は事例を公開できない文化であることです。弊社は年間140から150の案件に取り組んでいます。さまざまな産業セクターの企業さまからご相談をいただくのですが、かなりユニークな取り組みも多いです。ですが守秘義務の関係でサービスビューローとしての弊社は当然立場上お話できませんが、各企業の判断であれば取組事例を発信できる立場にあります。

しかしながら、こうした事例を共有できないのは日本の固有の事情のように思います。海外ではもっとオープンに事例が共有されています。だから、うちもやってみようと取り組みが広がっていくように感じています。こうした事情もあって、日本では水面下でかなり高度な取り組みを展開している一部の企業と、これから情報取集を始める企業に二極化していると感じます」

アカデミア/材料開発視点での課題感・・・金属積層造形分野での更なる研究開発を

次に東北大学の千葉教授は研究開発の面から課題感を語った。

「日本の大学や研究機関では金属積層造形に関する研究自体の数も少ないのが現状です。だから基礎研究の進みが遅く、企業を支援する範囲も狭くなってしまいます。例えば金属を扱う加工法は鋳物と鍛造があります。AMは鋳物に近いので、今まで鋳造で取り組んできた部品が対象になります。しかしより強度が求められる鍛造品のようなハイエンド部品には現状主流の熱源がレーザー主体の装置だけでは対応できないことも多いので、ビーム主体の装置に目をもっと向けていく必要があります」と研究開発への投資の必要性を訴えた。

部品メーカー視点での課題感・・・AM単体で考えては進まない

AeroEdgeの水田氏は大竹氏、千葉氏の指摘に賛同した上で語った。

「弊社はフランスのサフラン社からタービンブレードの製造を受注している日本初の認定サプライヤーです。弊社は従来は鋳造からのフル切削だったタービンブレードの AM 適用研究を行った経験があります。取り組んでいて感じるのはホリスティックというか全体的な視点で設計、生産技術、材料技術がプロセス開発していく体制がないと進まないということです。金属3Dプリンターでの加工単独で考えるだけでは難しいです。設計変更も視野に入れて取り組みを行わないと、メリットが見いだせないと思います」

発注者・設計者視点での課題感・・・AMが目的ではない、改良を目的にする

三菱重工業の片岡氏は自身の経験を踏まえてこう付け加える。

「三菱重工の場合、多くの部門がそれぞれ個別にAMに取り組んでいるのですが、研究所が横ぐしを刺す形です。発電所のタービンのようなエネルギー関連産業の部品製造でAMを活用しています。社内でもAM活用が上手くいっている部門もあれば上手くいっていない部門もあります。社外も含めて上手くいっていない部門では既存の部品をそのままAMで造形して上手くできないという話をよく聞きます。これでは設計者は動きません。

まずAMに何ができるかを設計者が納得する必要があります。私は設計出身ですので、まずは製品と全く関係のない部品に求められる機能だけを抽出した形状を金属AMで作ってみました。実際に造形してみた結果、案外結果が良かった。これはいけるぞ、こんな部分に活用できるはず、と発想が広がってきました。

だから弊社内でも比較的成功していると言えると思います。AM活用には、設計者がポジティブにAMをとらえることが不可欠です。忙しい設計を動かさないといけないんです」と自身の体験を交えて、うわべだけの理解でAMに取り組むことを目的にしてしまうと、現場のモチベーションが上がらず、本当の取り組みにつながらないと警鐘を鳴らした。

処方箋は?

ではどういった処方箋が効果的なのか。具体的には何に取り組めばよいのか?各社の発言に目を向けてみよう。パネルディスカッションでの発言順に取り上げていく。処方箋は順番が逆になって三菱重工業の片岡氏からとなった。

発注者・設計者視点での処方箋・・・設計が納得できる取り組みを!軽くて高い部品に着目!

「取り組んで成果を出すには、コストダウンできる、試作を早く作る、高付加価値製品を開発する、の大きく3つを目指すことになります。やってみてわかってきたのは、高付加価値製品の開発は難易度が高くかなり難しいということです。逆に取り組み次第ではコストダウンも可能になることがわかりました。

AMはコストが高いというのは共通の理解としてあると思います。ですが形状の自由度や材料選択の幅が非常に広いです。既存の工法では苦手とする部品をAMで製造すればコストダウンできることがわかってきました。コストを縦軸に、重量を横軸において部品をマッピングしてみてください。軽いけれども高額な部品があるはずです。加工が複雑でややこしい部品だと思います。そういった部品をAMで取り組むことでコストダウンができる可能性があります。

実際に私たちは年間2万点の部品をAMで製造しています。AMのコストで見ると材料の占める割合はあまり大きくありません。問題は装置のマシンチャージなのですが、量産ができれば十分投資する価値があると判断しています」

と具体的な部品選定方法に言及し、投資対効果のあるAMへの取り組みを実践している様子を三菱重工業の片岡氏が語った。

部品メーカー視点での処方箋・・・決定権のある設計部門を巻き込め!

片岡氏の発言に同意を見せながらAeroEdge水田氏は続けた。

「やはり形状を変更できるのは設計者です。設計者を巻き込むことは非常に重要です。そのためには徹底して設計者の求める品質に応えていく必要があります。生産技術の方が設計者に工法としてのAMの特徴を教えていく必要があります。

例えば部品を一体化すると接合部分が減ります。リスクが減り信頼性が上がるといった情報を伝えていく必要があります。泥臭い取り組みになりますが、この積み重ねが非常に重要です。そのために生産技術側も人材を育成する必要があります」

とAM生産を前提とした設計変更が効果的であること、そのためにAMをまだよく知らない設計者に情報を伝えていく生産技術側の努力の必要性を語った。

アカデミア/材料開発の処方箋・・・金属積層造形の可能性を広げる材料開発

千葉教授は材料開発の必要性を強調した。

「金属3Dプリンターを活用すればアモルファス合金やハイエントロピー合金などの加工が可能になります。材料特性が良い材料でも、非常にもろいアルミと鉄の合金なども、開発可能です。高付加価値な部品を製造できることで、競争力の高い製品開発も可能になるでしょう。軽量化に貢献し空飛ぶクルマなどにつかっていく部品などが求められています。将来的には樹脂と金属のマルチマテリアル部品なども開発できるはずです」

サービスビューロー視点での処方箋・・・事例共有の文化育成と品質保証体制の見える化

ここまでの議論を踏まえて日本積層造形の大竹社長は、

「高額な金属3Dプリンターや付帯設備を導入し、専門の技術者を配置して生産に取り組むのは大きなコスト負担です。私は日本積層造形の創立時の起案者なのですが、10年以上前に競合調査した際と現状ではほとんど競合企業が変わっていません。装置に配備されるレーザーの本数が4本、8本、16本と増えていくと、レーザー1本あたりが1,000万から2,000万なので、装置金額も高額になってきます。また弊社では製造した部品に対して全件CTスキャン検査を行っています。こうしたコストを負担して生産に取り組むサービスビューローは社会インフラと言っても良いでしょう。社会インフラを育てて行くという発想は重要になると考えています」

同社はISO/ASTM52920を2023年12月に取得を予定しているとのことで、

「製造者側がきちんと品質を保証できるという体制を持っている点をもっと知っていただく必要を感じています。プリプロセスとしての設計、ポストプロセスとしての後処理も総合的にとらえて品質を高めていく体制が求められています。またインプロセスモニタリングのような造形中の品質管理も重要です。こうしたプロセス全体での品質保証に取り組んでいく必要があります」と高額な設備投資への政府支援などの必要性とともに、サービスビューロー自身の品質への取り組みの重要性を語った。

ではニコンはどう考えているのか?

今回のパネルディスカッションでは司会に徹していたニコンだが、別室でシェアラボ編集部の取材に応じた。今回のイベントの位置づけとともに現状での課題感、処方箋に関しても考えを聞いた。対応してくれたのは、ニコンのアドバンストマニュファクチャリング事業部 事業開発課長の吉田氏だ。

シェアラボ編集部:ニコンはMorf3Dに続き、SLMソリューションズも傘下に納めて日本最大級のAM企業になったと思っていましたが、AM事業の本社機能をアメリカに移しましたね。どういった意図によるものでしょうか?

吉田氏:今日のパネルディスカッションにあったように、日本市場には多くの課題があります。もちろん積極的に市場開拓に取り組んでいくことに変わりはありませんが、実際に世界市場は魅力的です。Morf3DやSLMソリューションズの買収で、彼らの考え方からたくさん勉強させてもらいました。彼らのノウハウは非常に参考になります。」

シェアラボ編集部:例えばどんなスキームですか?

吉田氏:一例ですが、産学連携などで技術開発を行う際に、私たちメーカーが一番懸念することは、研究だけで終わってしまい、実需につながらないことです。欧米のメーカーはアカデミアと共同研究する際に、実際に顧客候補企業にもプロジェクトに参加してもらって、一定の条件を満たせば装置を購入してもらえるスキームで共同研究に取り組んでいます。彼らはごく自然に『なんでこうしないんだ?』と聞いてきます。非常にスピーディに事業を行い、海外の最新事例や顧客企業と緊密なネットワークを持っている彼らとの連携からは多くを学んでいるところです。今回のASTMとの取り組みもニコングループに参画したMorf3DのCTOであるBehrangがASTMの活動に参画していたことから実施にいたりました。」

シェアラボ編集部:海外企業の製品や知財だけではなくノウハウからも学んでいるんですね。

シェアラボ編集部:今回のイベントではニコンは司会に徹して、パネルディスカッションに入りませんでしたが、ディスカッションテーマであった日本の市場の課題と処方箋に関して、吉田さんが参加していたらどんなことを伝えたいですか?

吉田氏:日本の顧客企業の課題感をもっと知ることが重要だと思います。私たちも海外のメンバーから「なぜ日本でもっとAMは普及しないのか?』と聞かれることが良くあります。われわれもその理由としっかりと向き合って活動する必要がありました。顧客にヒアリングに行くと使われないで工場の片隅に追いやられている他社の金属3Dプリンターを見ることも多々あります。ただ金属3Dプリンターを装置として提供しているだけでは、使ってもらえません。表面的なニーズだけではなく、本当の課題をつかむ必要がありました。その結果わかったのは、「金属3Dプリンターを導入すると、金属3Dプリンターを『使いこなさなければならない』という問題が導入企業に発生している」ということでした。

シェアラボ編集部:3Dプリンター自体が頭の痛い問題になっていたんですね。

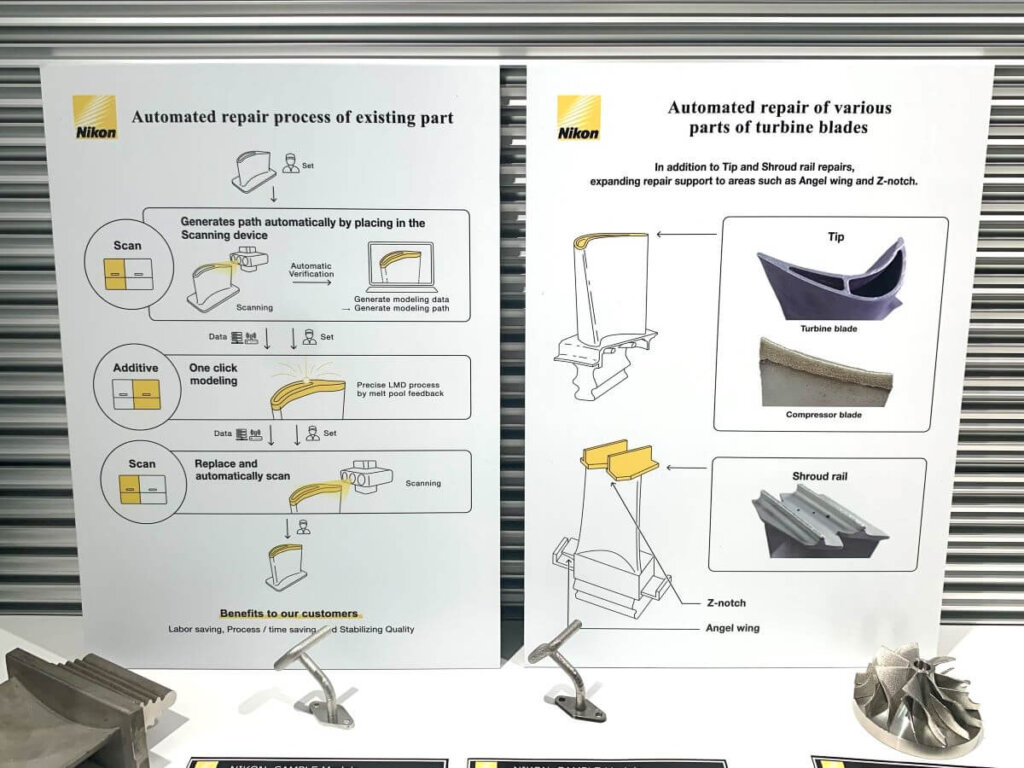

吉田氏:まさにその点を理解した上で、ソリューションとして3Dプリンターの良さを体感していただく必要がありました。その結果「使いたくない理由になっている面倒なことを自動化し3Dプリンターをスムーズに使えるように改善すること』が私たちの処方箋と考えています。

シェアラボ編集部:具体的にはどう取り組まれているのでしょうか?

吉田氏:生産現場にすぐ金属3Dプリンターを導入いただけないのであれば、まず大学や研究機関に導入いただき技術開発を行っていただく必要があります。そこで、投入した当社のLasermeister 100Aという金属3Dプリンターは、大規模な付帯設備も不要で金額も抑えたエントリーモデルとして大学や研究施設への導入を目指して開発しました。

ユーザーインターフェイスと安全性にこだわり設計者でも利用できるようにオフィス設置できるレベルでの厳重な安全対策を施しています。技術の上流から抑えるという狙いで徐々に導入が進み始めたところです。

シェアラボ編集部:「現場が3Dプリンターを使いこなせない」という課題に対して「先行して用途開発してくれるアカデミアを狙う」「誰でも使いこなせるようにソフトウェアやハードウェアを改善していくこと」を処方箋として選んだというわけですね。

吉田氏:私たちはAM業界の中では後発メーカーなのでソフトウェア的な面にもこだわり、課題を解決していく方針です。ただのハード売りではなくソリューションとして製造現場の課題を解決していきます。私が所属するアドバンストマニュファクチャリング事業部はこうしたプロセスの変革を目的に3Dプリンター以外にも除去加工装置の開発にも取り組んでいます。

おわりに ― 二極化が進む日本のAM導入

MHIや、AeroEdgeしかり最新設備を導入し量産事例を一部公表できるレベルで実績を積み上げる企業もあれば、倉庫の片隅で装置を眠らせている企業もある。今回のパネルディスカッションで見えてきたのは、こうした金属AMへの取り組みの二極化だ。その大きな理由はプロセス全体を最適化するという視点で設計変更を行わないと、金属AMの取り組みがうまくいかないというポイントだった。

その処方箋としては、部品形状に決定権を持つ設計が納得してAMに取り組む段取りを整えること、軽量で高価な部品からコストダウンに取り組むなど成功体験を作ること、R&D・設計・生産技術との連携をもとにプロセスの変革を推し進めること、事例を共有すること、段階的に高付加価値な取り組みにも着手すること、そして使わない理由を一つひとつ丁寧につぶしていくことなど、非常に多くの有益な示唆が示された。

ここ数年で設計部門でも3Dプリンターによる試作製作はずいぶんと進展した。最終部品製造のための量産能力を獲得したバインダージェット方式のような機種の登場もあり、土壌は整えられつつある。情報収集だけで取り組まない企業と今も取り組みを続ける企業との格差は今後も二極化していくだろう。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。