金属3Dプリンタ向け新素材の開拓 ― プラズマ溶融による粉末球状化と3Dプリンター向け新素材

最近の金属3Dプリンター関連分野では、材料に関しても大きな関心が払われており、多種多様な材料への展開や、材料の質の向上に関して各社が取り組んでいる。金属粉末を製造する材料メーカーも各社、対応できる鉱種を増やしている最中だ。そんな中で独自ブレンドの材料や、より良質な粉末材料の重要性を訴えている材料加工メーカーの存在にも注目が集まっている。

今回はひょうごメタルベルトコンソーシアムが開催した2022年技術セミナーでの発表をもとに、粉末材料の球状化加工に取り組むニイミ産業の取り組みを紹介する。

コンソーシアム会員であるニイミ産業株式会社 プラズマ溶融開発室 サブリーダー 新美氏が「プラズマ溶融による粉末球状化と3Dプリンター向け新材料」に関して講演した内容をもとに紹介していきたい。

***

目次

プラズマ溶融による材料開発に取り組むニイミ産業株式会社

ニイミ産業は愛知県春日井市でLPガスなどの燃料販売を主力として事業を展開しているエネルギー関連企業。燃料販売からバルク貯槽と呼ばれる大型のガス容器のオーダーメイド製造やガスや金属用溶鉱炉などの製造などを手掛ける一方で、焼成技術から派生して、セラミックスの製造販売にも取り組んでいる。セラミックスの部門では、医療機器や産業機械の部品を製造しており、成形から焼成、加工まで自社で一貫した製造を行う。加工精度はサブミクロンオーダーで高精度な部品製造に取り組んできたという。

ナノ材料や分散などに用いられるジルコニアのナミビーズの製造では、焼結法という方法で従来から製造販売を行ってきたが、プラズマ溶融によって得られるジルコニアビーズは非常に耐摩耗性が高く、2019年に装置を導入してプラズマ溶融のジルコニアビーズ製造を開始するにいたった。

通常、ナノ分散をする際にはビーズミルと呼ばれる装置に分散させたい材料とジルコニアビーズを入れて高速で攪拌するが、ビーズが磨耗してコンタミとして分散液に混入する場合がある。しかし、プラズマ溶融によるジルコニアビーズは耐摩耗性が非常に高く、他の製法では作ることが難しい10μm、20 μmといったごく微小のビーズを製造できる。

近年、特に電子部品などの小型化、高性能化に伴い、このような極微小ビーズのニーズが高まってきているということだ。

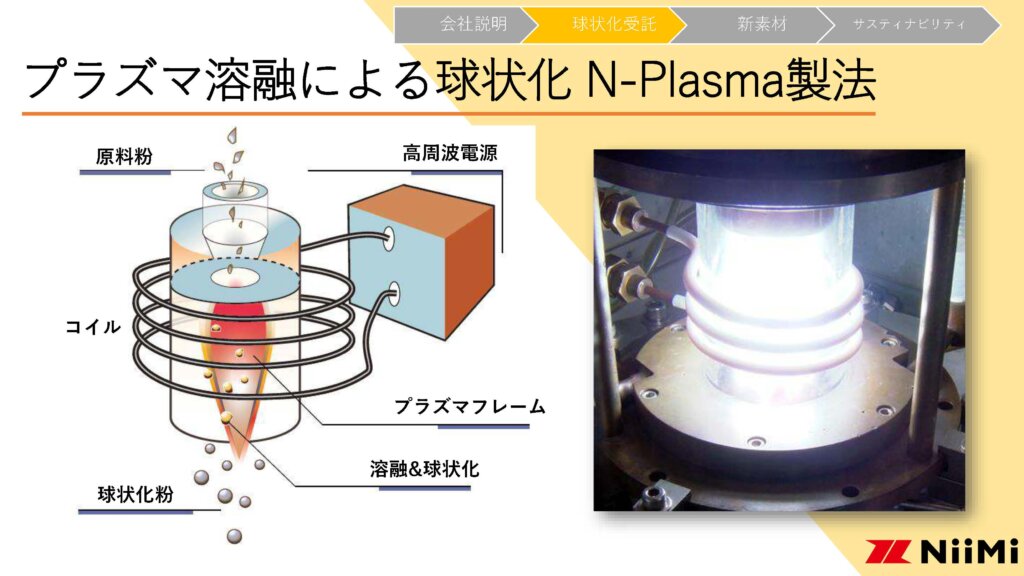

高周波誘導熱プラズマ法によるパウダーの真球化とは

ニイミ産業では、高周波誘導熱プラズマ法と呼ばれる方式でプラズマ溶融に取り組んでいる。コイルに高周波電流を流し、電磁誘導により内部のガスが放電、励起することでプラズマが発生する。この熱プラズマは1万度程度の超高温領域を持つ。原料の粉末を投入すると瞬時に溶け、急冷されるが、その際に表面張力によって形状が丸くなる。このプロセスで、ジルコニアセラミックビーズの製造や金属粉末の球状化を行っているという。

ニイミ産業では、社名の頭文字の「N」を取ってこの製法を「N-Plasma製法」と名づけているが、この製法には4つの特徴がある。

・1万度の超高温のため、タングステンなどの高融点金属や金属間化合物などの球状化が可能。

・るつぼなどを使用しないためコンタミフリー

・自由落下による急熱・急冷によるため、真球度が非常に高く、サテライトなどもない。

・熱活性、酸化、還元などのガス雰囲気が選択できるため、酸化の抑制などを行うことが可能。

プラズマの条件、原料の投入や回収方法などにノウハウがあり、制御には高い技術が必要とのことだが、高融点のモリブデン合金、またセラミックスと金属の複合材料の球状化を実際に行うことができる。

球状化を受託する際は基本的に依頼者から原料の支給をうけて、球状化後に納品するという。支給材料自体に機密が含まれることが多いため、球状化実績は多数あるが、公開できる例が限られるという。基本的に球状化の前後で粒度分布に大きな変化はないという事だ。

プラズマ溶融で球状化可能な原料とは

球状化が可能な原料についても触れている。投入できる原料形態は粉末に限るということで、粒径は基本的に10から100ミクロン程度が一般的だという。ただしタングステンなど、融点が非常に高い材料は70ミクロン程度までが限界で、それ以上の球状化は困難だという。その他にも、原料の形状や製法などによっても球状化が可能な粒径というのは異なってくるということで、プラズマ溶融の過程で成分の蒸発も起こるため、融点が大きく異なる多成分系材料の場合、組成変動が起こるケースもある。事前の調整が必要となってくるようだ。

実際に取り組む際には、いくつかのプロセスを経ることになる。初回の打ち合わせで原料素性の確認、またお客様の要求事項の確認を行います。その後実際にいくつか条件を振って、球状化のテストを実施する。その球状化粉末をお依頼者側が評価した後に、次のステップに進むとなれば再度打ち合わせを行うという流れだという。評価結果の共有と、実際の量産などに向けた改良や条件出しテストを行っていく。その後、価格を含めて量産条件を決定し、実際の量産へ進むといった流れとなっていく。

3Dプリンター向けの粉末と具体的なアプリケーション分野

こうした活動の中でニイミ産業独自に開発を進めている3Dプリンター向け粉末も開発をしている。「MMC材料」(メタル・マトリックス・コンポジット)という金属マトリックスにセラミックスを組み合わせることで、両者の特徴を活かした「いいとこ取り」を狙った材料だ。こうした複合材料が航空宇宙や自動車などの分野で今後求められてくることを見越した取り組みで、プラズマの頭文字の「P」と、「MMC」をもとに「P-MMC粉末」と名づけて取り組んでいるようだ。

MMC分野での取り組み事例もすでにいくつか存在する。

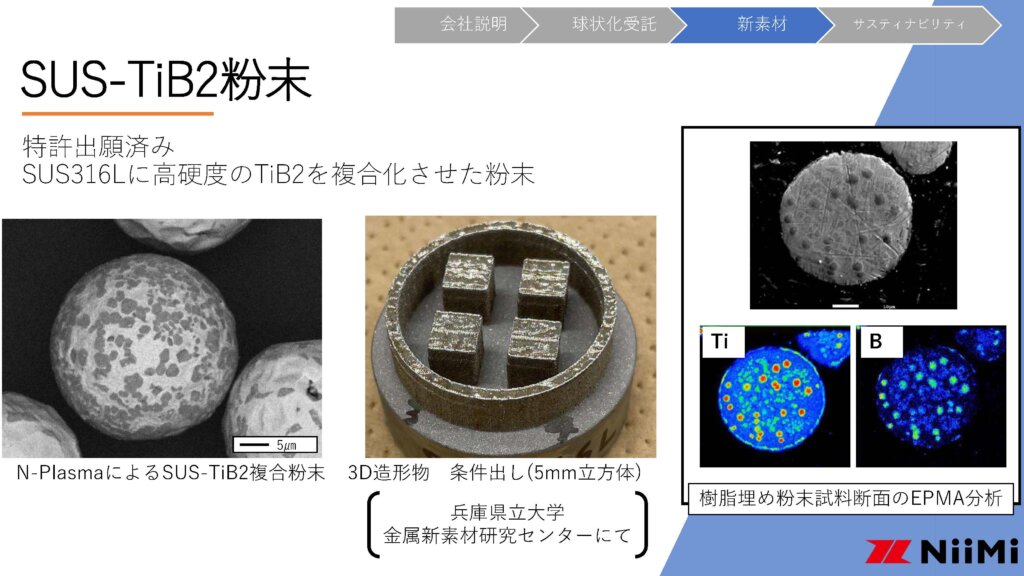

自動車のエンジン部品など靭性と硬さを両立した高強度材料として、ステンレスと非常に硬いセラミックスTiB2を組み合わせた複合材料の構想は以前からあった。しかし、ステンレスとTiB2は濡れ性が低いことから、従来の焼結法では緻密な成形体を作ることが困難で、鋳造法ではTiB2とステンレスの均一な分散が実現できなかった。3D造形においても、組成の丸い粉末は例がなかったが、プラズマ溶融により、TiB2がステンレスに均一に分散したTiB2複合粉末を作ることができたという。

写真の濃い茶色の部分がTiB2、白い部分がステンレスとなる。兵庫県立大学の金属新素材研究センターと共同で研究を進めており、実際に造形テストなども実施しているところだ。真ん中の写真がこのSUS-TiB2粉末を用いて造形したもので、現在特許出願中だという。

超硬合金は切削工具や金型などでも利用される。用いられる粉末は、かさ密度が低い顆粒となっており、粉末の球状性や緻密性といった観点から3D造形には適さない。そこでプラズマ溶融を用いると、かさ密度は7.3と大幅に上がるが、WCとコバルトとが反応してもろい板層が形成されてしまう。この板層を作らないようにプラズマ溶融の条件を工夫(「ソフト溶融品」と記載)することでかさ密度が向上し、なおかつ脆い層がない粉末の開発に成功しているということだ。

TiCと銅といったまったく新しい組み合わせの粉末、ヒートシンクに使用される銅モリブデン合金など新素材のニーズや球状化の要望に対応しているという。

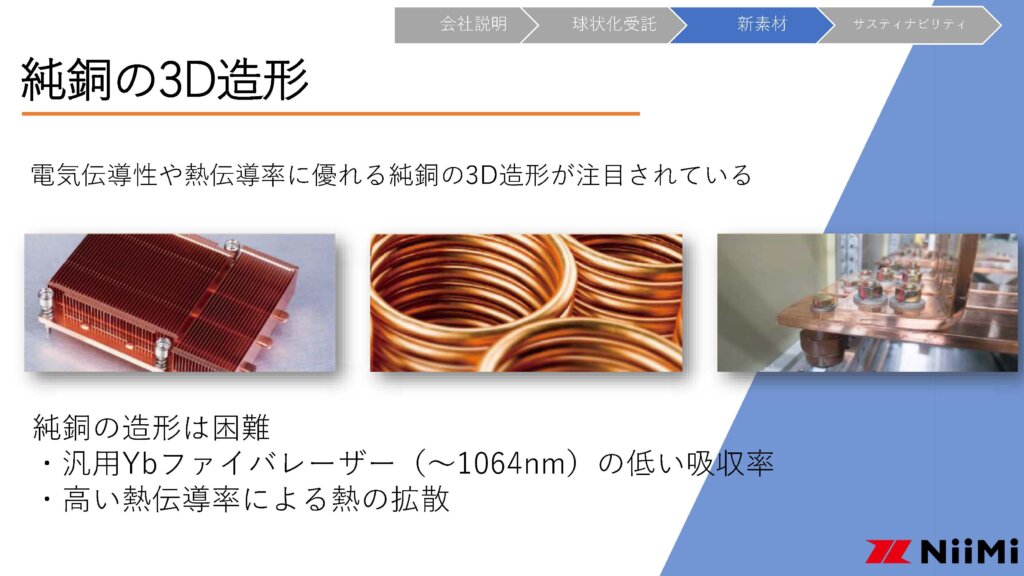

最近ニーズが多く寄せられているというのが、3D造形用の銅粉末だ。電気的、熱的特性に優れている純銅の3D造形が様々な会社で注目されていることが背景にある。

しかし、一般的なレーザー方式による純銅の造形は難易度が高い。一般的に用いられるYbファイバーレーザーの波長は1064nmだが、近赤外波長域における銅の吸収率はとても低くレーザーで溶かすのが難しいとされる。また銅自体の熱伝導率が高いため、ハイパワーで溶かすことができてもすぐに熱が拡散してしまい、細かい造形や緻密な造形が難しいといった課題があるためだ。

こうした課題感を解決するために、各社はブルーレーザーやグリーンレーザーといった銅が吸収しやすいレーザーを使用する方法や、ジルコニウムやクロムといった元素を添加することでレーザーの吸収率を高めた銅合金で代替する取り組み、レーザー以外のバインダージェットやフィラメント、電子ビーム方式での純銅の造形などの取り組みが進展している。

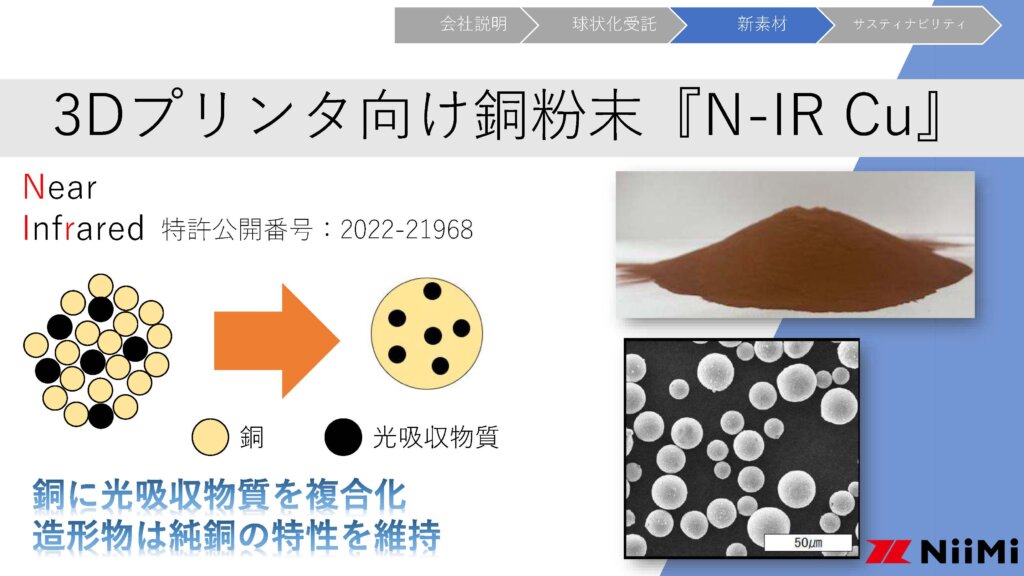

ニイミ産業は、銅粉末はNプラズマ製法を用いて、汎用のYbファイバーレーザーでも吸収する光吸収物質を銅に複合化するアプローチで取り組んでいるという。

銅と光吸収物質を混合した塊をプラズマへ投入することで、銅と光吸収物質が複合化した粉末ができる。その光吸収物質があるため、低出力で造形が可能となる。複合化した光吸収物質は純銅の特性に大きな影響を与えないため、でき上がった造形物は純銅に近い特性を維持している点が強みだ。

光吸収物質が複合化されているためだというが、通常の純銅粉末に比べると、色が少し黒みがかっている。プラズマ溶融によって製造しているため、真球度、流動性に優れるとしている。

粉末のリサイクルとサステナビリティ

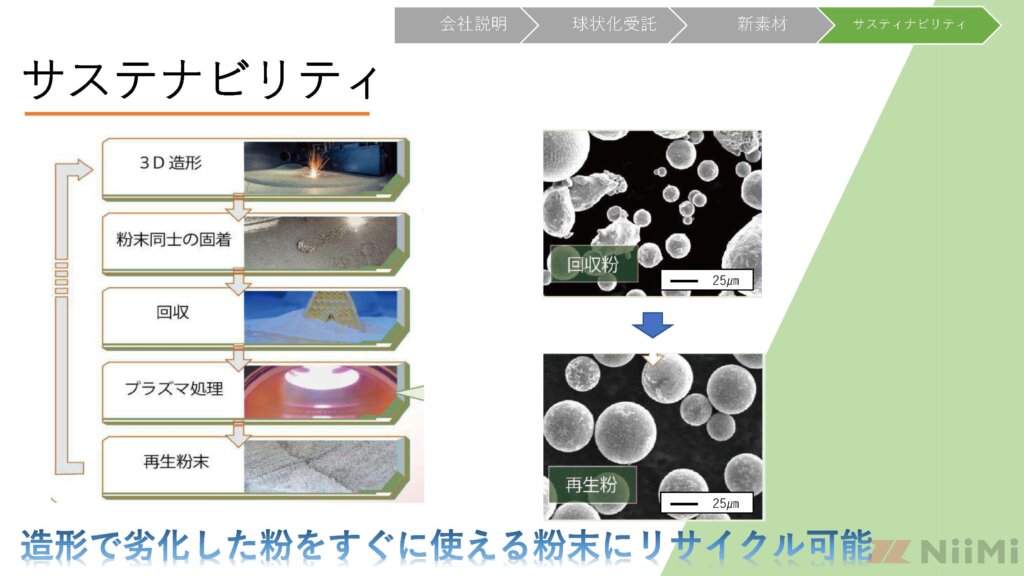

サステナビリティについていうと、3Dプリンターでは予備焼結や造形過程を通じて、粉末を何度も繰り返し使っていると劣化していく。今後3Dプリンターで量産が進んでいく中で、粉末のリサイクルというのは必ず求められるようになってくる課題だ。

プラズマ溶融などの材料最適化技術を用いれば、造形で劣化した粉も、粒径を大きく変えずにまた使える粉末にリサイクルをすることが可能になるという。サステナビリティへの配慮は世界中のモノづくりで必要とされている観点だ。今後の取り組みを検討している企業も多いということで、実現方法を広く知っておくことは有効だろう。

粉末の球状化に対する現場の関心の高さ

材料パウダーの品質を測る指標はいくつかあるが3D造形において粉末の形状は非常に重要である。材料パウダーは球に見えるが、顕微鏡で観察するととげが出ていたり、楕円だったり、形や大きさにばらつきがある。そうすると、PBF方式の金属3Dプリンターのように精度を求める造形を行う際の品質にばらつきが生まれる遠因になる。そういった意味で、自社独自の材料を利用して高度に精密な造形を行っていきたい加工メーカーにとって、材料粉末を再加工して真球化することで、造形物の金属密度を高めたり、発売されていない独自材料の品質を高めることは大きな関心事だ。

自社の材料技術を活かした3Dプリンター専用材料をニイミ産業の技術でより良くできるという期待値で問い合わせが多いのであろう。材料自体の品質をあげる取り組みに対する関心は着実に金属3Dプリンターの利用者層が成長し、自社独自のビジネスチャンスの開拓に向かって活動していることの確かな証となるだろう。

***

非常にいぶし銀なテーマだったが、今回はニイミ産業によるプラズマ溶融による材料パウダーの真球化への取り組みを取り上げた。材料開発への取り組みの一例として、AM業界でも日本の製造業が強みを持つ材料技術への取り組みが重要度を増していくことだろう。ひょうごメタルベルトコンソーシアムを率いる柳谷教授がよく例に出し説明してくれる金属AMの要諦で本稿をしめくくることにする。

「料理には調理法であるレシピも大事ですが、素材も重要です。金属AMで材料は大きな役割をはたすのです」

メーカーの研究開発職として新素材開発に従事後、特許庁で特許出願の審査業務を10年以上経験。弁理士として独立後は、企業の知財戦略をサポートする傍ら、3Dプリンターをはじめとした先端技術に関する情報発信を行っている。趣味は深夜のショッピングチャンネル鑑賞。