木質フィラメントでつくる3Dプリント茶室 ~ デジタル×伝統技術が生む新しい建築システムの可能性 ~

2023年4月、建築家の厚見 慶氏とニコラ・プレオ氏は、石川県金沢市の金澤神社で開かれた茶会で3Dプリント茶室「TSUGINOTETEA HOUSE」を発表し、注目を集めた。この3Dプリント茶室は約1,000個のカスタマイズ部品を4人で3時間のセルフビルドで組み立てられた3Dプリント茶室の最大の特徴は、特許取得の独自技術である三次元構造の継手にある。本稿では厚見氏への取材も踏まえ、世界でも稀な木質素材の3Dプリント建築物の誕生秘話と独自のアプローチをお届けする。

目次

TSUGINOTETEA HOUSEのきっかけ

現在、筑波大学大学院デザイン学博士課程にて建築分野のデジタルデザイン手法を研究している厚見氏。2017年頃に海外のデザイン会社で建築家として3Dプリンターを使用したプロジェクトに関わったのが、今回の3Dプリント茶室をを建築するきっかけとなる。

同プロジェクトで建設分野の3Dプリンターについてリサーチを進めていくと、欧米を中心にした建設3Dプリンターの主流な活用方法は大型の3Dプリンターを建設サイトまで持っていき、建設する手法が取られていることに気づく。これに対して厚見氏は、「鉄骨なしでは日本の厳しい耐震性基準に耐えるのが難しく仮に数百万円かけて建設しても、10年以内には耐久性が問題になるだけでなく、施工精度や可変性にも課題が残る。またコンクリートで建てた建造物は解体に相当な費用がかかる。」と考え、この問題を解決するために、帰国後に着目したのが日本的建築アプローチだ。

欧米型の3Dプリント建設とは異なる日本的建築アプローチ

大規模なコンクリート3Dプリンターを用いて建物全体をプリント出力する手法が開発されてきた欧米型の3Dプリント建設。日本でもさまざまなメディアで取り上げられている大手ゼネコンやスタートアップ企業による建設3Dプリンティングの取り組みは、この欧米型のアプローチが取られていることが多い。

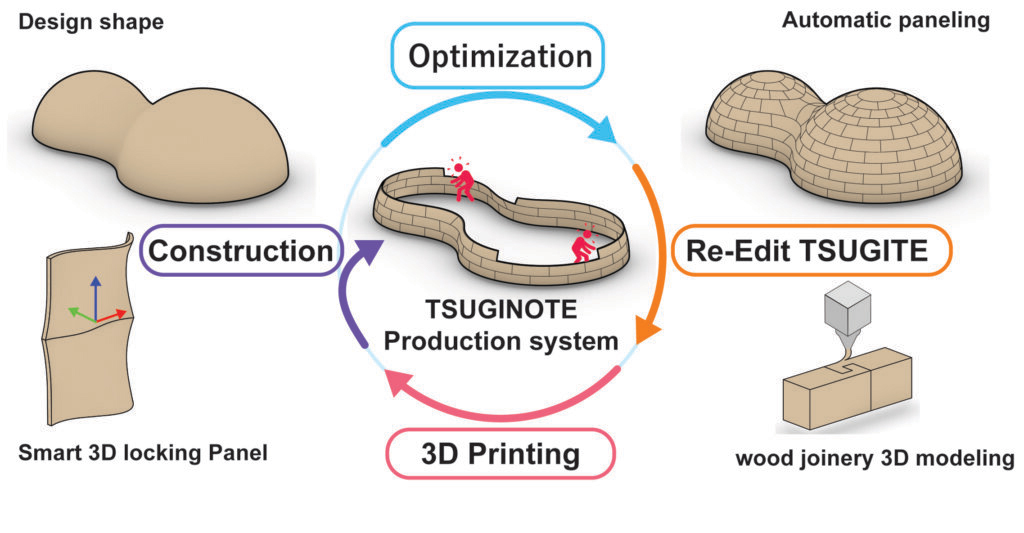

一方で「TSUGINOTE TEAHOUSE」は、3Dプリント技術と伝統的な木工継手仕口の技術を組み合わせることで、自由なデザイン、建築生産のデジタル化、施工コストの削減、いつでも誰でも組み立て解体可能な建築システム、再生可能な建材など、建築生産の新しい可能性を追求するプロトタイプとして開発された。

伝統的な大工の技法である継手仕口。部材の長さを増すため、他の部材を継ぎ足す方法が継手、異なる角度で接合する方法が仕口と呼ばれている。宮大工らがノミなどを用いて部材同士をしっかり組むために生み出したこの技法は、一説には200以上の種類があるとも言われている。今回の茶室では、3Dプリンティング技術のみが実現できる円弧軌道で部材を彫り込み、部材同士を接合することで、一定の方向に力が加わると抜けてしまう従来の継手仕口に対して、円弧軌道での力のみに部材が外れる、新たな継手仕口を開発し特許を取得した。

建築躯体を分割し、各構造部材を継手・仕口で接合することで、デザイン形状や施工後の可変性を実現し、金物を使わずに部品点数の削減と部材接合部の簡素化を行う点に新規性があるといえるだろう。

独自に開発した3Dプリンターだからこそ実現できた継手仕口

部材の製造のため、工房にFLASHFORGEのデスクトップ型3Dプリンター「Guider2」を6台並べ、1週間、ほぼ24時間フル稼働させた。茶室に用いられている部材は約1,000ピース。フィラメントがノズル詰まってしまうなどのエラーが寝ている間に起きてしまい、途中で上手く造形できなかったこともあり、実際に造形した部材はそれ以上になった。

学生時代から3Dプリンターに慣れ親しんでおり、建築事務所で働いていた時には建築模型などを3Dプリンター造形してきた経験と知見がある厚見氏は、今回のプロジェクトにおいてデザイン・ソフトウェア開発、設計・造形・組立まで幅広く関わっている。ソフトウェアの分野では、3Dモデリングソフトで茶室をデザインした後、自身が開発したプログラムで3Dプリント可能な単位に構造体を分解し、その端部に継手仕口を自動生成できるようにした。

厚見氏は、「そもそも従来工法だとこの設計をやろうと思わないだろう」と語る。約1,000ピースの部材、全てが同じ形はない。仮に従来工法でやろうとすると、難易度が高い円弧型の部材を作るため、宮大工の技術が必要となりと相当な人件費がかかる。またそれだけでなく、円弧型であるため大きな角材から削る必要があり、無駄な部分が多い。

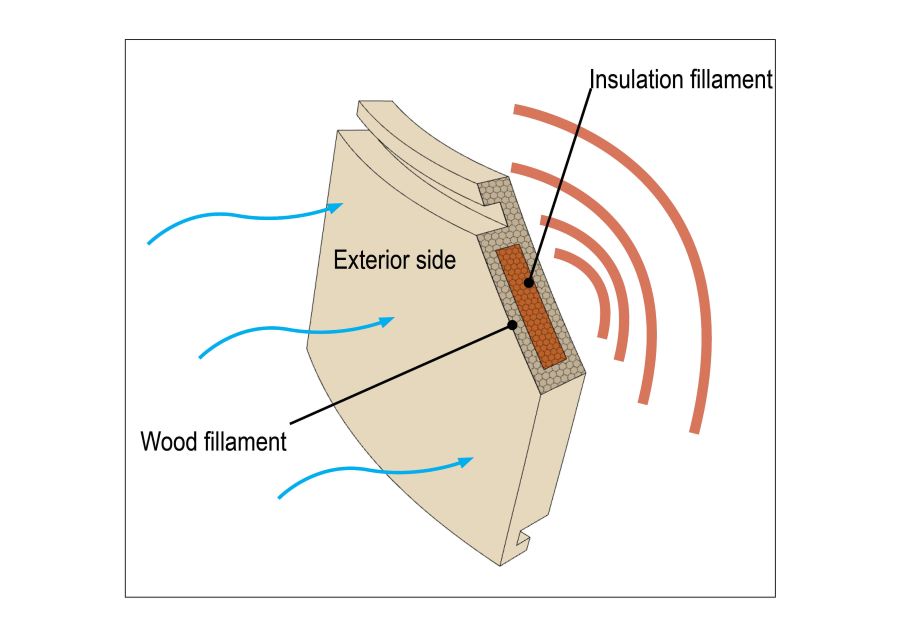

一方で建築物としての課題は残る。建築物の性能面では、断熱性は中に空気層がたくさんあること、また中に空洞を作り、断熱スプレーを用いることで強化することができる。また構造は3Dモデリングのデザイン次第で強化することができる。大きな課題はライターの火でも燃えてしまう可燃性だ。一つの基準となる3時間耐火できる性能を持てるかはハードルとなる。

3Dプリント技術を用いた新しい生き方の提案

3Dプリント茶室で実証したように、一つの構造体を継手を持った部材に分割することで、デスクトップ3Dプリンターでも部材を製造できる。小型部品を高精度にプリントし、伝統的な継手仕口で組み立てることで大規模構造物でも組み立てをDIYすることが可能となるだろう。

セルフビルドが可能な「TSUGINOTETEA HOUSE」。現時点では4人で3時間かけて組み立てが必要であるが、将来的にはテントのような畳んで、移住できるような建築物も構想しているようだ。コロナで進んだリモートワークだが、仕事だけでなく日々の暮らしも現代の定住から非定住に変わっていき、厚見氏が描くデジタルによる非定住な新しい生き方「デジタル縄文時代」が実現できる日はそう遠くないのかもしれない。

また、木質素材を用いた3Dプリント建築は、環境に配慮した持続可能な建築物の実現に寄与し、林業の発展にもつながると考えられる。Additive Manufacturinguの加算方式だからこそ実現できた無駄がない、サステナビリティへの配慮も実現できる今回の手法。角材を作る過程で生まれる木くずすらも木質フィラメントに生まれ変わり、今回の茶室に活かすことができるため、一種の究極なエコな建築とも言えるだろう。日本の建築業界においても、こうした新しいアプローチが取り入れられることで、従来の建築技術の壁を超えた革新が促進されるかもしれない。

(厚見氏による本研究はJSPS科研費 JP21K12561の助成を受けたものです。)

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。