「医療分野での3Dプリンター活用の現在」を国内樹脂分野のトップランナー八十島プロシードが語る

目次

いま日本の医療分野でAMがどのように活用されているか?

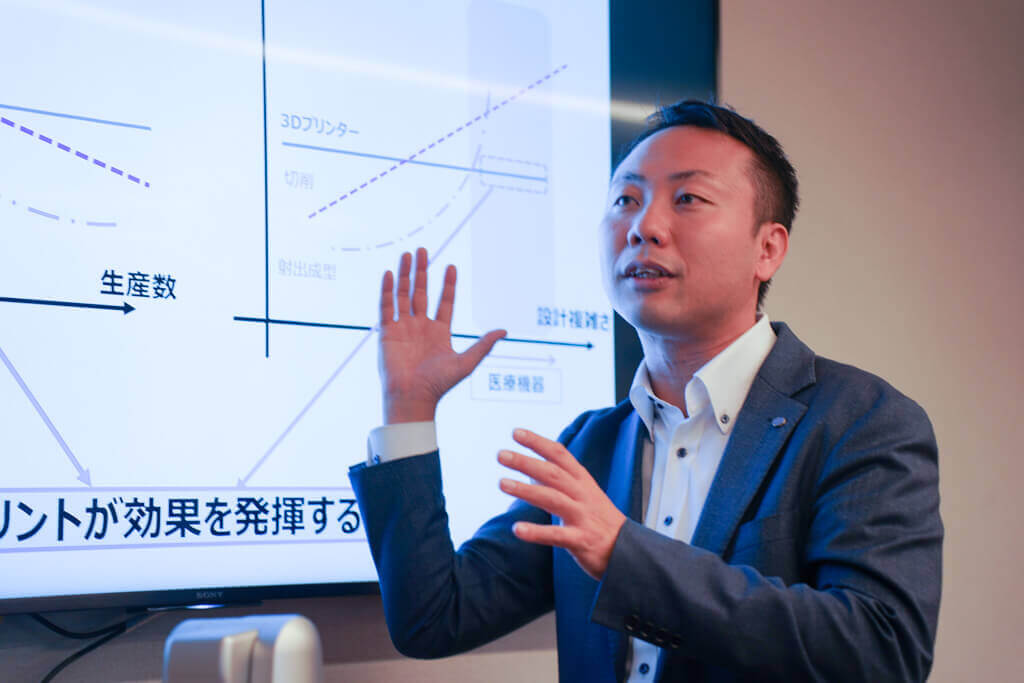

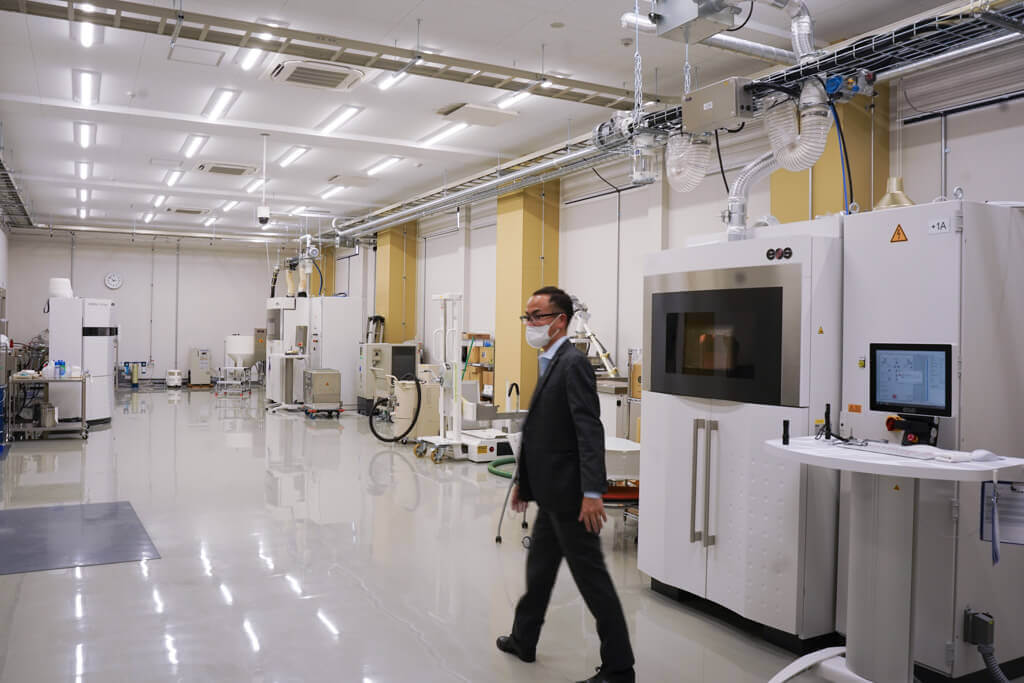

八十島プロシード株式会社は、樹脂部品を切削加工・3Dプリンティングする樹脂加工の専門加工会社だ。神戸に30台以上のハイエンド3Dプリンターを配備。3Dプリンターによる樹脂加工では国内トップレベルの生産能力と実績を持つ。そんな八十島プロシードで10年以上医療分野を担当したスペシャリスト、久保 拓也 神戸支店長に、3Dプリンティング技術の医療分野での活用の現状とメリット、そして今後の可能性について伺った。

医療分野のAMものづくりリーディングカンパニーに聞いた

八十島プロシードは「最適な造形方式を提案する」ために3Dプリンター上位機種を30台以上そろえ国内最大規模の工場を整備。

シェアラボ編集部:はじめに、御社の企業概要についてお聞かせください。

久保氏:当社は医療用樹脂の人工関節や医療機器の樹脂パーツを日本で一番多く扱っている会社です。さまざまな機構が小さい部品の中に詰め込まれていることが多い医療機器のパーツは、人が触ったときに痛くないような形にすることや、高い安全性の担保が必要です。そのため、他の産業に比べると複雑な形状になるものが多いです。

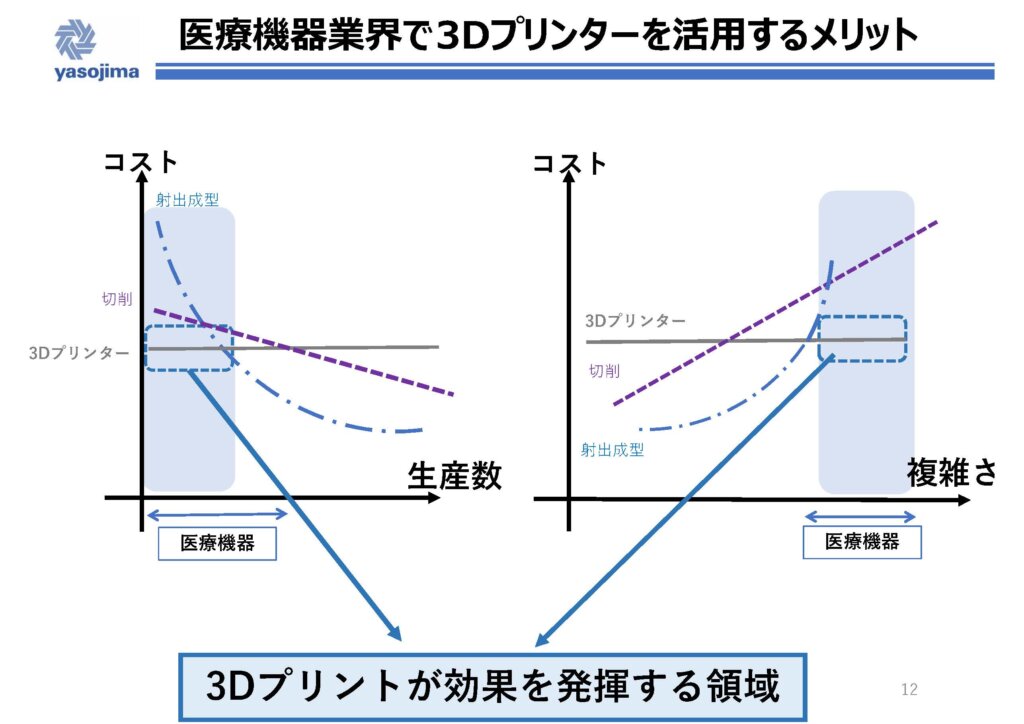

また、医療分野では多品種少量生産が求められるという特徴もあり、当社にいただくご依頼も30個以下という事例が多くなっています。3Dプリンターは少量生産でもコストが変わらないため、そういう意味でも医療機器分野は3Dプリンターが得意とする領域だと言えます。

医療分野での3Dプリンタ―活用例

デンタル分野のクラウンなどの歯科技工物の型起こしに活用

シェアラボ編集部:3Dプリンターのメリットが出やすい「少量で複雑なもの」について、御社の実際の事例を教えていただけますか。

久保氏:3Dプリンターは、患者さんの形状に合わせたものが作れるのが最大の特徴です。金属3Dプリンターの業界事例で言えば、歯の上にかぶせる「クラウン」と呼ばれるものが代表的ですね。患者さん一人ひとりの歯の形状や大きさに合わせて被せ物を製作します。近年は口腔内を3Dスキャンするのが当たり前の技術になりつつあり、割れた歯や虫歯部分のデジタルデータが存在します。専門の資格を持った歯科技工士の方々が鋳型などを活用して作ってきた治療用の技工物ですが、デジタルデータを3Dプリンターで造形し、その造形物をもとに技工物を作る取り組みが普及してきました。

インプラント分野は日本ではまだまだこれから

シェアラボ編集部:治療用に人体に埋め込むインプラントや人工関節などの分野はいかがですか?

久保氏:金属造形では、人体に埋め込むインプラントも国内で認可が進んでいます。ただし、デンタル分野「クラウン」のような、患者様カスタム形状の物は少なく、3Dプリンターを活用し、インプラント表面と骨の親和性などを高めた造形物がメインです。

樹脂造形ではインプラント品を製作することは世界的にも少ないです。やはり強度の観点などから、体の中に入れる物は樹脂よりも金属がメインですね。ただし、患者様カスタム形状の手術ガイド用のテンプレートや手術器械などはすでに樹脂製で数多く出てきています。CTやMRIデータからダイレクトに手術する専用の器具を作ることが出来るのが一番のメリットです

トレーニングモデルは安定的に需要あり

シェアラボ編集部:歯に被せるクラウンやインプラントの他に、御社が手掛けている医療機器の事例はありますか。

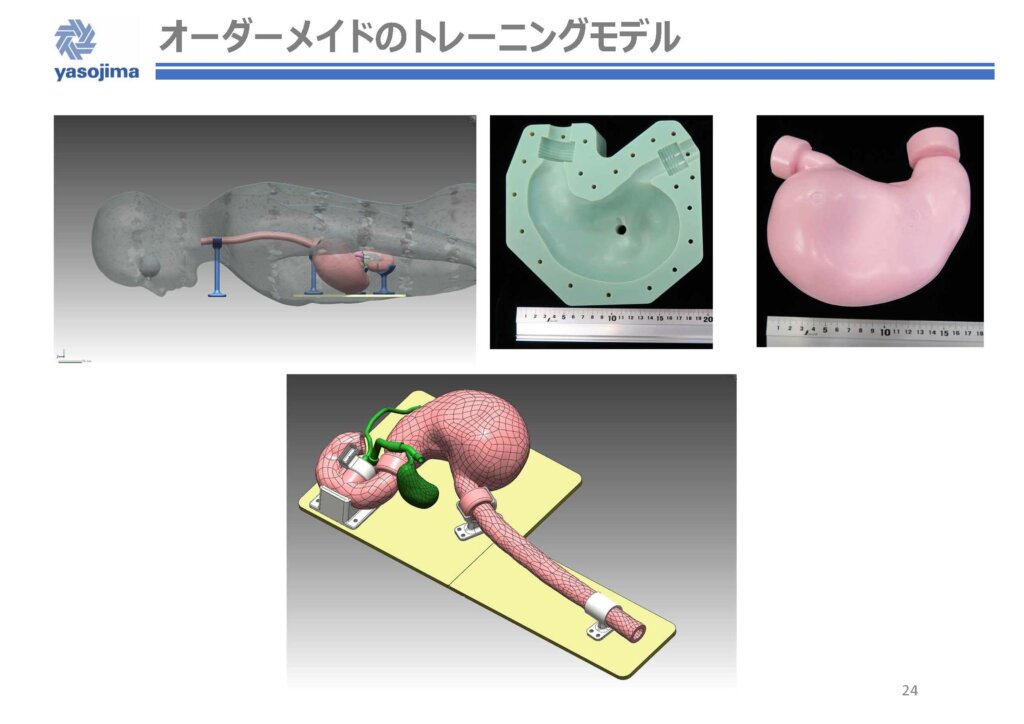

久保氏:医師の手術トレーニングや医療機器開発などに役立つ「医療用トレーニングモデル」も製作しています。医療技術は日進月歩で進歩を遂げていますので、医師資格を持っている先生もトレーニングを受けて新しい手技を勉強されています。例えば骨を削る手術が必要な患者さんの場合、切開して骨にアプローチしようとすると、筋肉などの回復に膨大な時間がかかります。特に高齢の患者さんであれば、合併症のリスクも上がるため、内視鏡で小さな穴を開けて骨の手術をしたいという要望が近年増えています。

当社でも、そういった手術に対応した「脊椎トレーニングモデル」を手掛けています。実際の患者さんを治療する前に、患者さんと同じ骨の形状を3Dプリンターで再現し、内視鏡の見え方や削るべき場所を練習できるというものです。それにより本番の手術でのミスも防げますし、手術時間を短くすることもできます。

シェアラボ編集部:従来であれば練習なしで手術せざるを得ないことも多かったのが、トレーニングモデルによって様々なリスクを減らせるようになったということですね。

久保氏:はい。たとえば、この10年で内視鏡がハイビジョンになり、診断だけではなく、治療にも使えるようになりました。医療機器はテクノロジーの進歩とともにどんどん進化しているのです。ベテランの医師も今の時代は内視鏡で診て治療することが求められますから、医師は最新の医療機器が出てくるたびにスキルを上げていかなければいけません。そんなときに当社の製作する模型を使う事例が増えています。

また医師のトレーニング目的の他に、医療機器メーカーが「新しい医療機器を作ったので、こういう風に使ってください」と伝える際にもトレーニングモデルが使われます。そうすればよりリアルな状況で実践でき、動物実験も減らせるメリットがあります。

今後も医療機器の進歩に従い、より精巧な模型を作って欲しいというニーズはますます増えていくと考えています。今はまだ実現していませんが、5年後や10年後には内蔵の触感や骨の硬さまで3Dプリンターで再現できるようになる日も来るかもしれません。

医療分野での従来工法とAM工法との違い

3Dプリンターを活用するメリットは、納期と少量部品を合理的なコストで製造できる点

シェアラボ編集部:実際の医療分野でのAM造形は、どのような流れで進んでいくのですか。

久保氏:トレーニングモデル製作のプロセスを例に挙げると、まず病院や医療機器メーカーから「こういうものを作りたい」という問い合わせを受けます。そのあとCTやMRIのデータを当社にお送りいただき、そこからデータ変換や分析をして、患者さんの骨格なり内臓なりのデータ抽出作業を行います。そうしてできたデータをクライアントに確認し、ラフイメージをもとに3Dプリントの進め方を打ち合わせる場合が多いですね。実際の製作ではエンジニアと連携しながら、3Dプリンターでの試作と何度かの修正を繰り返して完成するという流れになります。

シェアラボ編集部:医療分野のものづくりについて、3Dプリンティングと従来の工法、たとえば射出成型ではどんな違いがありますか。

久保氏:3Dプリンターを活用するメリットは、納期と少量部品を合理的なコストで製造できる点です。3Dプリンターは1個から数十個の部品を作る際に、射出成型とくらべた際にかなりの納期短縮とコストダウンが可能です。医療用器具の部品の場合、一度の製造ロットが数個から数十個というケースは結構あります。また最終的には金型を起こして射出成型で作るパーツに関しても、開発段階では形状を確認したいという場合も多いです。そういったケースで3Dプリンターを活用しようという動きが広がってきました。

これは一般的な工業分野も同じ使い道をされています。「少ないロットで部品を作りたい」「少しでも早く形状を見たい」というご要望に応えるため、当社ではデータをいただいてから約1週間以内に試作品を納品する体制を整えています。

従来の切削加工では3週間以上、射出成型では2~3か月かかるところを、AMでは1週間程度に短縮

シェアラボ編集部:1週間というのはとてもスピーディーですね。

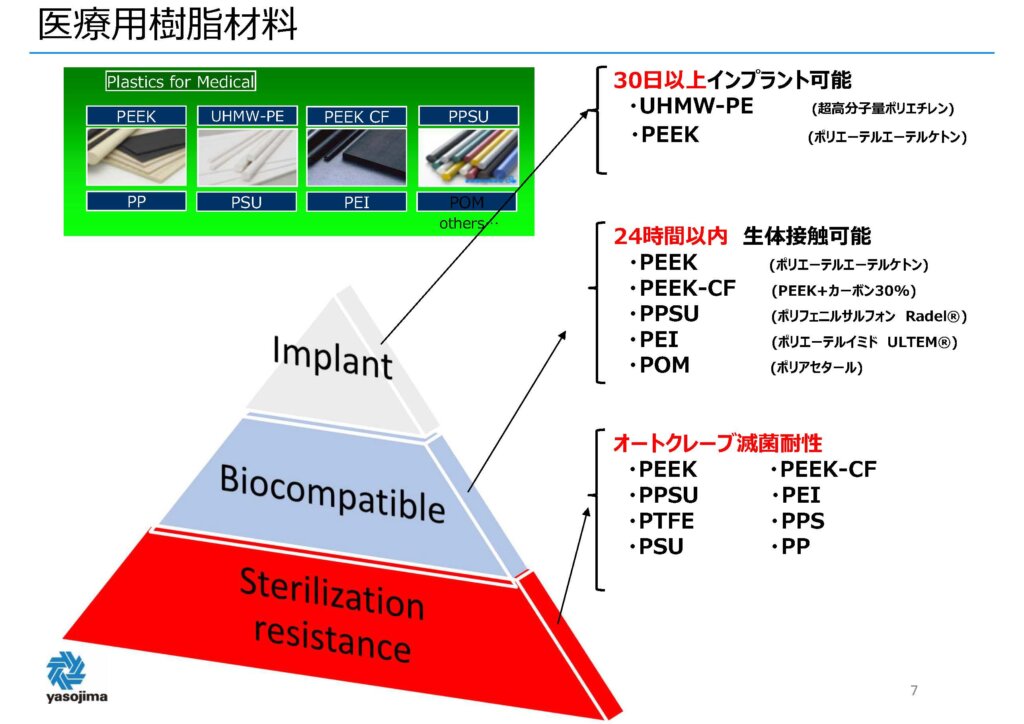

久保氏:従来の切削加工では3週間以上、金型を使った射出成型では2~3か月かかるところを、1週間程度にできるので、3Dプリンターは素早く作れるというメリットがあると言えます。また、樹脂3Dプリンターの材料として生体適合性の認可が取れている材料も増えてきました。手術室に持っていく際のオートクレーブ滅菌と呼ばれている高温に耐久性のある樹脂材料もあります。完成したものをそのまま医療機器として滅菌処理して使えることで、すぐに医師にチェックしてもらえたり、手術室で患者さんに当ててみて大きさを確認できたりするんです。今までは作ったものを確認して、さらに金型を製作する必要がありましたが、さらに一歩進んだ形でものづくりの試作ができるようになりました。

3Dプリンターを医療分野で活用する際の工夫

シェアラボ編集部:3Dプリンターの寸法の精度については、従来の工法に比べるとどのくらいの差が出るのですか。

久保氏:3Dプリンターの寸法精度は、0.1mm~0.2mm程度です。当社ではハイエンドの3Dプリンターを持ち合わせてはいますが、医療機器のパーツは100分の5mmやそれ以上の精度を要求されることが非常に多いため、その間を埋める策として3Dプリンターと切削加工を組み合わせています。

シェアラボ編集部:医療機器だからこそ求められる造形時の工夫はありますか。

久保氏:医療用機器の中には認可をとる際に、材料や設計以外に、製造方法や装置も特定する必要がある場合があります。そのため3Dプリンターで最終部品を作る際は、3Dプリンター特有の不良を回避する設計を行っていただくようにアドバイスさせていただくこともあります。パウダーベッド方式の3Dプリンターでは製作したパーツの中にパウダーが残ってしまう場合があります。これは工法上、仕方ない部分もあるのですが、医療機器としてはゴミ(コンタミネーション)になるため、回避しなければなりません。

まず作るものの形状が決まったら、経験をもとに不良につながる箇所がないか検討を行うようにしています。3Dプリンターならではのデメリットを意識した上で、設計を変えることができれば問題は回避できます。「ここに粉末が残る可能性があるので、穴を開けてパウダーを抜く形状にするのはどうですか」などのコミュニケーションをお客様と図りながら、精度が高いモノづくりをすることが重要です。

また、当社が持っているCTスキャンでパウダーが残っているかどうかを調べることもできます。もしも形状や設計を変えることが難しいなら、すべての製品についてCTをかけ、パウダーが残っていないことを確認してから出荷するという対応を取ることで、商品の品質と安全性を高めています。

3Dプリンターで作るか従来工法でつくるか、コスト面をどう考えるべき?

シェアラボ編集部:コスト面で3Dプリンティングと射出成型を比較した場合の違いはありますか。

久保氏:多くの場合で部品の単価という意味では、3Dプリンターの方が高くなります。ですが、3Dプリンターは金型を必要としないため、トータルコストが安くなる場合もあります。

単純な形状のものは3Dプリンティングで作るのではなく、金型を起こして射出成型をした方がいいですね。コストの面でも3Dプリントの材料が射出成型の材料より安くなることはほとんどないため、1万個や2万個作りたい場合は金型を作った方が安いと思います。

逆に形状が非常に複雑である場合や数個~数十個であれば3Dプリンターで造形したほうがよいでしょう。3Dプリンターは部品の形状自由度が高いのが特徴です。複雑な形状の部品を作るためには高度な金型技術が必要になりますし、難しい金型は費用がかさみます。複雑な形状で一度の生産数量が少ない場合は3Dプリンターで加工したほうがよいと考えています。

シェアラボ編集部:やはり基本は、複雑な形状で少量生産の場合は3Dプリンティング、それほど複雑でない形状のものを大量生産するときは射出成型という形なんですね。

久保氏:はい。形状が単純で生産数が多い部品を3Dプリンターでコストダウンすることはかなり難しいです。一定の生産数をキープしている医療機器は射出成型や切削加工が向いています。無理に3Dプリンターを使う必要はないと思います。ですが複雑形状や少量生産の際は、3Dプリンターを活用することでメリットがあります。

今までのものづくりをご存じの方ほど、3Dプリンターでどこまでの精度や品質が作れるのか、滅菌耐性はどうなのかと不安視される方が多いのですが、切削加工・金型での射出成型・3Dプリンティングそれぞれのメリットとデメリットを比較して、選択するべき時代になってきました。不安点があれば私たちのように取り組みを行っているサービスビューロに聞くと、実はできるということがあるかもしれません。

シェアラボ編集部:3Dプリンターでなんでもできるわけではないということですね。

久保氏:そうですね。各工法が持っている得意な点、不得意な点を踏まえて選択していくべきです。例えば3Dプリンターだけでは寸法の精度やねじのタップ穴などが十分に再現できないこともあります。その際に当社は本業で樹脂の切削加工をしていますので、後加工を行います。3Dプリンターはこれぐらいの精度、切削加工はこれぐらいの精度ができるというのをすべて理解したうえで、組み合わせてご提案していくことも少なくありません。

医療分野の3Dプリンティング活用の課題とは

シェアラボ編集部:最後に、国内の医療領域での3Dプリンティング技術活用における課題をお聞かせください。

久保氏:医療領域は許認可が必要ですので、何を作ってよいか、作っていくべきかを見定めていく必要があります。

現時点で、精度の高いパーツの製作や幅広いサイズへの対応、そして生体適合・滅菌耐久性がある材料がそろっていることから、技術面では様々なことが実現可能な状態です。ただし、日本の国民皆保険制度の中では「みんなに平等な医療を届ける」ことが重視されるため、コストの観点からも3Dプリンティング技術を活用した医療行為がまだまだ普及していきません。

国民皆保険でない国では、「多額のお金を出してでも治療してほしい」という富裕層がいますから、新しい技術が医療の現場でどんどん採用されていきます。日本でもできないことはないのですが、保険適用外で自費治療になるため費用負担とリスクの面で課題が残ります。

シェアラボ編集部:国民皆保険の中でどう対応していくかが重要な課題になりますね。

久保氏:そうですね。状況が変わるまで、時間がかかることでしょう。ですから弊社ではできることから着実にお手伝いしていこうとしています。インプラントはできなくても、手術で使うテンプレートを3Dプリンターで用意する、医療用模型や練習用術具を作るなど、効果がある利用方法は沢山あります。「複雑かつ多品種少量生産ができる」というメリットを活かして、医療機器の進歩に役立てていくことが必要になってきます。

***

日本の医療用AM活用はまだまだ黎明期

ここ数年で産業用グレードの3Dプリンターの普及は大きく進んだ。製造業での活用も具体的事例の発表がすすみ、3Dプリンター活用の動きが顕在化してきた。医療グレードの材料開発はすすみ、後加工をいれることで最終部品を製造できる装置も導入が進み始めた。とはいえ、まだまだ日本の3Dプリンター活用、AM技術の具体的な活用は道半ばだし、医療分野でも日本独自の国民皆保険制度などの存在で、活用用途が限定されている現状がある。

できないこと、これから取り組まなければならない課題はまだ多い中だが、八十島プロシード社が語るように、できることは多々あり、その範囲は広がってきている。まだまだ日本の医療用AM活用は黎明期、これからが正念場だ。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。