海外と日本の決定的な違い。日本のAM活用推進に必要なたった1つのポイントーひょうごメタルベルトコンソーシアム

ひょうごメタルベルトコンソーシアムは、金属材料の研究を行う兵庫県立大学の新素材研究センターが中心となって、金属3Dプリンティング・AM活用推進を目的として設立されたコンソーシアムだ。瀬戸内海沿岸部の金属素材開発、金属加工業を中心に参加企業は100社を超え、AM(アディティブ・マニュファクチャリング)を核とした地場産業育成という意味では日本最大級の規模を誇る。

日本の中小金属加工業者の生の声をよく知る同コンソーシアムの推進メンバーに、日本の製造業が3Dプリンター活用に足踏みしている現状とAM活用推進のために何が必要か取材した。ご対応いただいたのは、ひょうごメタルベルトコンソーシアム運営を行う兵庫県立大学金属新素材研究センターの竹内章センター長、柳谷彰彦副センター長、網谷健児氏だ。

目次

日本最大級の金属産業の集積地「ひょうごメタルベルト」

ShareLab編集部:素人代表として皆様にお話を伺っていければと思っております。早速ですが、まだひょうごメタルベルトコンソーシアムの活動をご存知ない方のために、皆さんのご活動に関して教えてください。設立自体は2019年からですよね?

柳谷氏:はい。2019年4月から始まっています。兵庫県が面する瀬戸内沿岸は重厚長大の素材産業と、その素材産業とその材料を金属の1次加工、2次加工を行う中小企業さんが非常に多い金属産業の集積地なんです。当時の兵庫県知事の井戸知事と兵庫県立大学の太田学長とで「ひょうごメタルベルト」という風に銘打って、この地域の産業活性化の中心に金属3D積層造形の技術を置く、こういう思いで設立をしました。

金属新素材研究センターのセンター長は兵庫県立大学の竹内章先生で、 ひょうごメタルベルトコンソーシアムの委員長もしています。建物、ハードは兵庫県立工業技術センターが管理し、運営を兵庫県立大学が行っています。工業技術センターは、前金属センター長の山﨑徹先生が、所長をしており、両センターは連携を取って活動しています。

現在、企業さん団体さん含めて118の会員さんから構成されています。コンソーシアムキックオフは、2019年9月17日です。主なコンソーシアムのメニューとしては、技術相談、経営相談、研究ということで、セミナー、研修、実習もやっております。

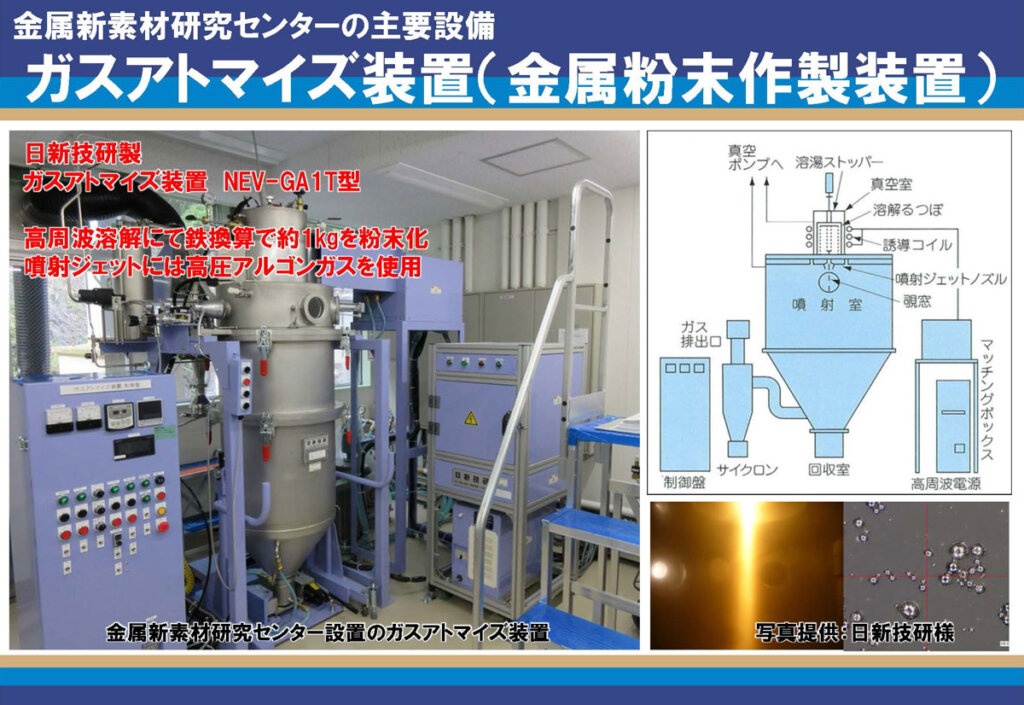

推進主体である兵庫県立大学は研究機関でもあります。われわれは受託製造をどんどん行うことが目的ではなく、地場の金属素材産業、加工産業の育成のための技術開発を目的にしています。そのため、まずは金属3D造形の出発地点である粉末の材料開発からできるように設備を整えました。

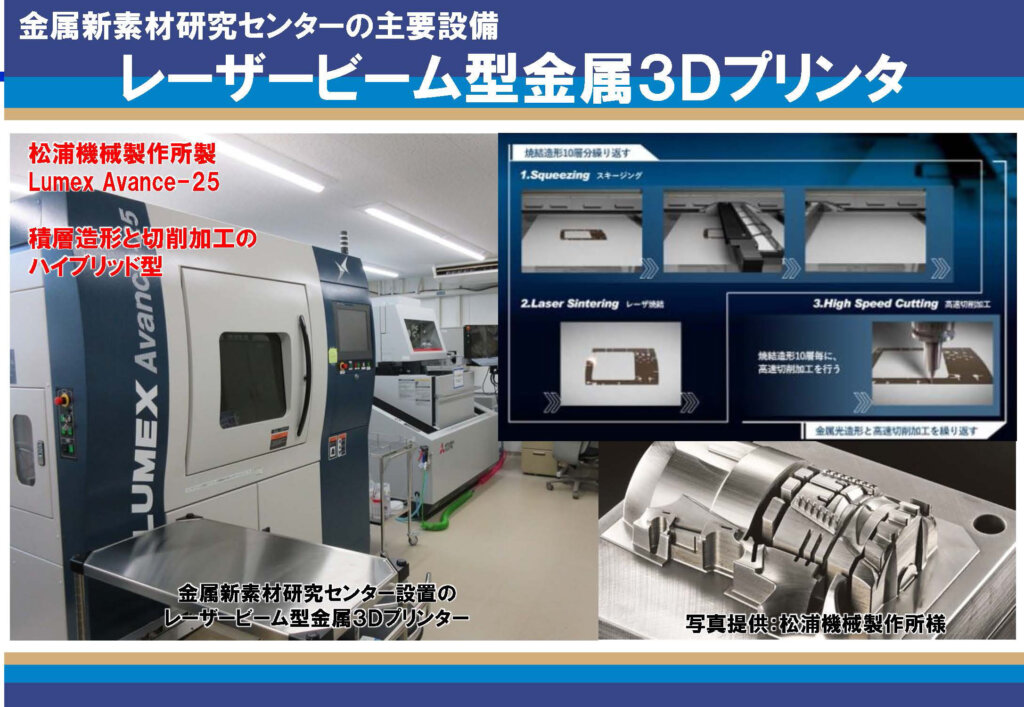

ShareLab編集部:実際にどのような設備があるのですか?

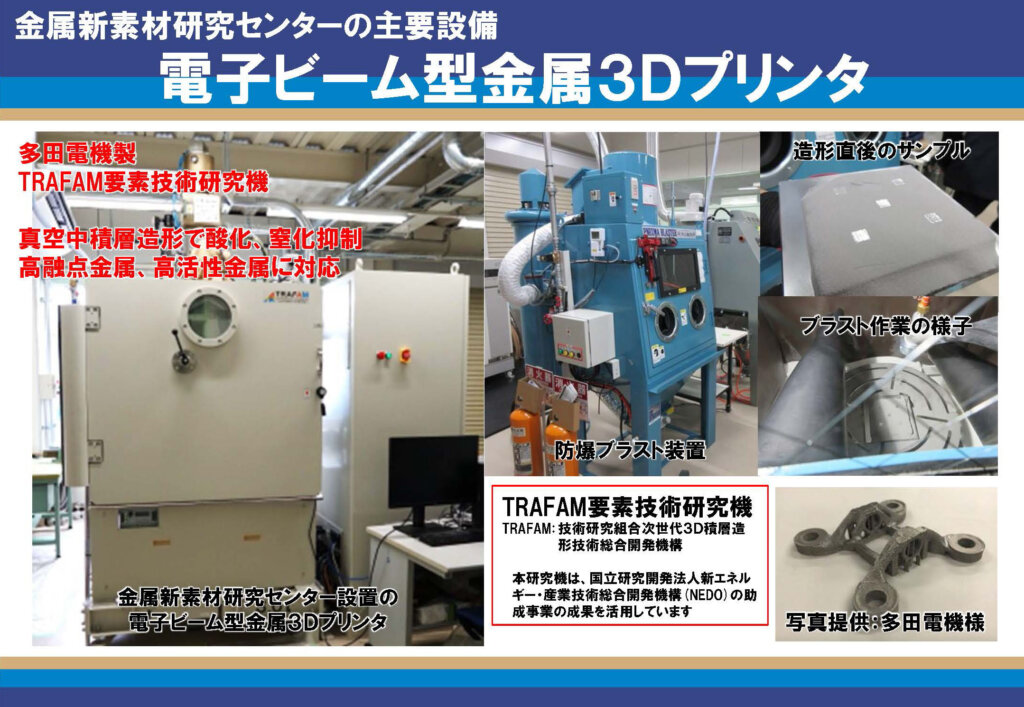

柳谷氏: 合金製造のための溶解実験炉、金属粉末を製造するアトマイザー装置、FE-EPMAという分析装置や粉末の粒度分布測定器等分析装置などで材料を開発し評価します。それから金属3Dプリンター(松浦工作機械のレーザーの金属3Dプリンターと、TRAFAMの要素技術研究機として開発された多田電機の電子ビーム方式金属3Dプリンターの2台)を導入していまして、試作造形を行うことができます。チタン専用のショットブラストなどで後加工も可能です。

ShareLab編集部:その他に会員に提供しているサービスなどはございますか?

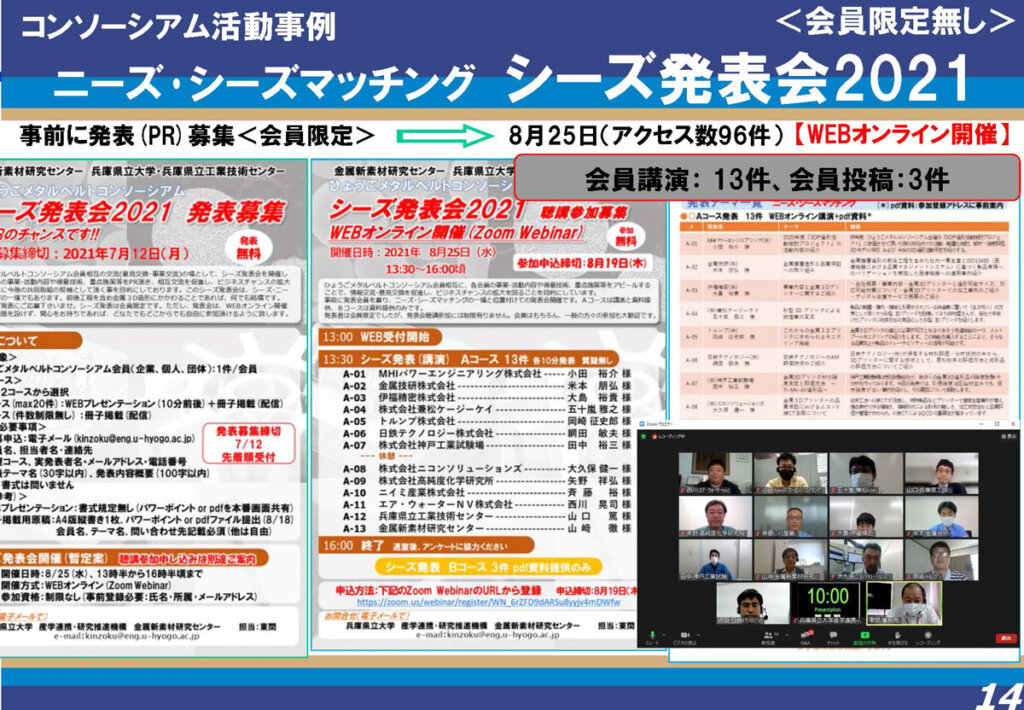

柳谷氏: 特徴あるものは、このニーズ・シーズマッチングでして、会員企業さんの自分たちの自慢できる独自技術、をお互いに披露し合って、できたら一緒に共同研究につなげて行きたいと思っています。

現在、年会費、入会費は無料です。自前で装置を買うと1億円ぐらいしますから、コストが非常に高いです。いきなりAMに取り組むのが難しいので、まずは情報収集からはじめたいという企業さんは多いです。ひょうごメタルベルトと銘打っていますので、やはり瀬戸内海沿岸の位置する企業が多いですが、会員は県内企業に限っておらず全国にわたっています。

色々試作もできる設備がありますので、実費を頂ければ試作は可能です。当初は機器の操作方法も分からないところからのスタートだと思いますから、実習、講習会も少人数で実際に体験できるように工夫しています。

竹内氏:コロナがございまして、ここ1、2年ちょっと足踏みしていましたが、オンラインを上手く活用して技術セミナーを実施したり、見学会もオンラインで実施したりと取り組んできました。コロナ第7波の収束が見えてきて、展示会にも少しずつ足を延ばし始めたところです。これからは、フォームネクストフォーラム 東京やTCT JapanなどのAM専門展示会への出展も行っていきます。

日本の製造業は3Dプリンター活用で後れを取っている。その現状と一部の例外

ShareLab編集部:これからさらに活動を広げるということで、大変興味深いです。皆さんはこういう形でご活動されてきた中で、日本のAM活用、3Dプリンター活用の状況を海外と比較するといかがでしょうか?よく欧米に比べると日本は遅れているという声を耳にするんですが、日本はやはり遅れているのでしょうか?

柳谷氏:海外並みに頑張ってる企業もごく一部にあるけれども、一部を除けば大分遅れてるかなという気はしますね。コンソーシアムにも、「ここにビジネスチャンスがある!」と熱量を持って取り組まれている企業さんはありますが、多くの企業の方々はまだビジネスのヒントを探しに来ている段階です。

熱量がある企業さんは、装置も持っていなくても、自分たちで素材開発までやって、サービスビューロを使って造形し、従来からのお客様にその試作品を持っていって、新しい用途を顧客と一緒に模索しています。

ShareLab編集部:すごい意欲を感じますね。

「まだ何を作っていいか、わからない」

柳谷氏:私感じるのは、金属3Dプリンターを使ったものづくりという観点でコンソーシアムに会員さんがたくさん参加されていらっしゃるんですけれど、実際に3Dプリンターを使って何をやりたいのか、どんな部品を作りたいのかという点がはっきりしない方も多いという点です。

部品にしても『何を作ろうとしてるんですか?』と言った時に、コンソーシアムの会員さんから『これをやりたいんですけれど、金属3Dプリンターでなんとかできませんかね?』という、そういう反応があんまりないんですね。こっちから『こんなモノできますよ、あんなモノできますよ』と呼び水をぶつけなかったら、反応がなかなか出てこなかったんです。『コンソーシアムでなんでも作りますよと、作ってほしいやつ言ってくださいよ』って言っても、ほんとに数を数えるぐらい少ない要望しか出てこない。だから関心はあるけど、さて自分の会社・事業の中で、考えた時に、このAM技術を使って何をやろうかという、そこがまず決まってないなという感じですね。

シェアラボ編集部:そうすると、皆さん『造形中の温度管理をどう最適化したらいいか』のような、技術面の具体的な課題に直面するところまでいってなくて、『この技術は商売になりますか?』という関心事で止まってらっしゃる印象が強い、ということですよね。いろいろ欧米の事例などの情報が出てきている中で、どうして足踏みされているのでしょうか?

初めに極端に高い目標を掲げるからしんどい

柳谷氏:私は極端に目標を高くし過ぎている点が足踏みにつながっている気がするんですよ。日本人ってこういう新しい技術を見た時に、これは今までになかった技術だから、これは今までにできなかったものができるということで、ものすごく重要保安部品を作ろうと考えがちです。

例えば、タービンの部品をやろうとか、そんな高度なモノづくりをやろうとしたら、大企業でもスタートから10年以上かかる話なんです。だから話も簡単には進んでいかない。今までにできなかった技術を急に取り入れて、急に最も難しい課題にチャレンジしようとしがちなんです。技術レベルとしても高いので、コストもかかりますし、取り組み方が非常に難しくなります。

日本と海外の差を生んでいるのは初めの第一歩の踏み出し方

柳谷氏: 一方で海外を見たら、決してそうではないんです。面白かったのは、海外の方に話を伺った際に、『アルミを材料にした3Dプリンター造形に取り組んでいます』というので『何に使ってるんですか?』と聞いたら、『飛行機に使ってる』っておっしゃるんです。『じゃあ飛行機のどこに使ってるんですか?』と聞くと『客席の脚』とお答えになるんですね。『強度計算して、従来工法よりラティス形状の脚の方が軽いから燃料代が減る。飛べば飛ぶほどコストダウンになる』と。そういうところとか、あるいは電車の運転席の部品とかね。めったに出ない部品だからコストダウンにつながるということで、3Dプリンターで作ってしまうんです。

だから別に、3Dプリンターならでのすごい部品性能を目指すわけではなく、上手に使いどころを見つけているんですね。『とにかく1回使ってみよっか』と、『少量でもいいから、とにかく1回これ作って使ってみよう』とうまく初めの第一歩を踏み出している。自動車でも所有者のサインを3Dプリンターで造形して車のエンブレムに使う、とかね。そういう使いどころを見つける発想がうまいんですよね。

日本人は真面目なんで『疲労寿命がどうだ』とか『レーザーによる急速凝固で新たな金属組織を目指す』とか、ひたすら性能面で突き抜けた向上を目指そうとする感じです。だから、ハードルがものすごく高くなっているんです。欧米の展示会に行ったら、すごいものばかりではありません。遊び心のある、小さな取り組みもいっぱいあります。

ShareLab編集部:実際に使って効果が出る使い方を見つけるのがすごく上手ってことですね。

柳谷氏:そうですね。やっぱり海外の人って発想や考え方が違うなという気が本当にしますね。こんなところに使ってこれ儲かるんですか?って、日本人だとそんなこと言いたくなるんですけど。一旦これで使ってみたとか、作ってみたという挑戦をしています。

ShareLab編集部:リスクが少なくて喜んでもらえる、付加価値が出せるところを上手に使って経験を積んで、徐々にステップアップしていくっていうのが面白いとこですね。なるほど。

部品の一体化は安全とコストダウンにつながる。ビジネス上の価値をちゃんと意識すると現在のモノづくりでも取り組む価値が生まれるかもしれない

柳谷氏:どんな点にAMの価値を見出すかという話を考えることが重要です。GEが飛行機のジェットエンジンの燃料ノズルを3Dプリンティング技術を活用して、複数部品を一体造形した事例がありましたよね。30点以上の部品を1点にしたとか。軽量化できたし、工期が短くなったと成果を発表されています。

それはもちろんその通りなんですが、私が理解した1番のメリットは、継ぎ目がないから燃料漏れのリスクが0だという点です。安全性という付加価値が付いたから、それは少々高くても従来の部品から置き換えようと経営判断が働きます。

それからもう一つ、部品点数を減らすと大きなコスト削減、納期短縮につながるんです。例えば、3つある部品を一体造形したら、3つの部品の各検査・認証と、それを組み込んだ品物の検査・認証と、合計4回必要な検査・認証が、1回で済むわけですよね。認証作業が減ると、ものすごいコストダウンです。

だから、複数部品に分かれているモジュールを一体化したら、別に難しい部品形状じゃなくても、軽量化になり、安全性も上がるし、コストダウンにもなるという価値があるんです。継ぎ目をなくすことで性能も上がることもある。高性能なものじゃなくても、安全性や合理化につながるので、取り組む価値が大いにある。

あんまりそういうことを言われてる人がいないと思うんですけどもね。「部品の数が少なくなる」のは分かるんですが、それは何を意味するかを考えると、自社の今の取り組みに具体的い活かせる用途があると思います。ちゃんと理解して評価していくと取り組み方が変わってくるんです。いま日本に必要なのは、そういうことだと思います。

シェアラボ編集部:たしかに『ここで使ったらコストダウンになる』という切り口は、日本企業も時間をかけて人材を投入してやってみようって気運になりやすい切り口ですね。

必要なアイディアを生み出すためには?

竹内氏:今、柳谷先生の仰った「燃料ノズルの漏れが少なくて安全性」という話で、私が感じたのは、そういう発想が会社の若手社員からポッと出てきて、それを若手が熱意を持って社長を説得していくような姿がどんどん出てきてほしいということです。

中小企業の中でも、新しい発想に取り込んでいける、アグレッシブな動きがあるとよろしいのかなと。そういう会社がコンソーシアムに入ってくると、非常に有効的に我々を活用いただける気がします。こんなことがやりたい、会社を説得するためにこんなエビデンスが欲しいなど、ぜひ相談して欲しいんです。

おそらく、3Dを活用したモノづくりなどの色んな技術の良さを、われわれ日本人自身が解釈できなかったから、3Dプリンター活用が遅れてしまっていると思います。だから、今必要なのは、『これが何に使えるか』というのを知恵を絞り出しながら、考え尽くしていくことだと思います。チャレンジできる機会を活かして、自分の仕事にどう活かすか、時間をとって考えていくことが大切です。

シェアラボ編集部:「3Dプリンターを使ったモノづくりを自分の仕事にどう取り入れていくか」という発想がない状態から変えてくためにも、基礎的な情報やこういう事例があるよとか、皆さんがシーズ・ニーズ発表会、セミナーなどで情報発信されている取り組みが重要になっていくような気がします。すぐには行動を変えることができないかもしれないですが、セミナーを受けた人が知識や情報を持って帰って、自分の仕事を考え直すことに繋がっていけるといいですね。

考えるべきは「目標を高く設定せずに、手元の仕事にAMを活用する」こと

「極端に目標を高く設定してしまう」と現実に即した取り組みができないし、足元の案件にこだわりすぎると、取り組むきっかけが見つからない。ひょうごメタルベルトコンソーシアムの方々の、お話を伺う中で、「適切なAM活用のアプリケーションを特定」することができない日本の中小製造業の戸惑いが透けて見えてきた。

AM活用はやらないと始まらない。小さくてもビジネスとして取り組める用途を見つけることが必要だ。そういう意味では、ひょうごメタルベルトコンソーシアムのような、「異なる得意分野や顧客層を持つ会員相互のニーズ・シーズ」を相互に発表しあう場や、具体的な検収を通じて、「自社で取り組めるきっかけ」を見つけていくことは、取り組み方を考える際の手助けになりそうだ。

ひょうごメタルベルトコンソーシアムでの実際に取り組み事例に関してのさらなる情報発信に関しては、フォームネクスト東京2022でひょうごメタルベルトコンソーシアムのブースでいくつか具体的な紹介があった。金属ガラスなどの超最先端素材の研究開発や実用化は取り組む難易度が高いと感じる企業も、ハニー化成の後処理への取り組みなど、今行っている工法とAMとの連携事例は参考になるだろう。また神戸工業試験場のAM造形物に対する品質保証に関する取り組みは、今後のAM製造を考える一つの基準を指し示しているようにも思える。

柳谷氏が語った部品の一体化事例のように、航空機でなくても、部品点数が減れば試験を削減できる。自分の現在の仕事に活用できる余地はないのか、航空宇宙医療以外の分野でも考えることが重要なのだろう。すでに生まれ始めている他社のAM活用事例。自社にどのように取り組んでいくべきか。考えるヒントはそこかしこに転がっている中、「AM活用の壁を乗り超える意思があるかどうか」が問われているのかもしれない。

「 日本の製造業のAM活用はなぜ海外より遅れているのか 」に関する関連記事

「日本の製造業のAM活用はなぜ海外より遅れているのか」をテーマに業界団体の幹部に連続で取材した今回の企画に関して各団体がどのように語ったか気になる方は、ぜひ下記リンクから読み比べていただきたい。

▼日本AM協会

>>日本AM協会が進める「日本で3Dプリンターが普及しない問題」への打開策

▼ 群馬積層造形プラットフォーム

>>日本の3Dプリンター活用を阻む3つの壁と闘う!群馬積層造形プラットフォーム(GAM)の挑戦

▼ 日本3Dプリンター産業技術協会

>>「AMに取り組まない3つの理由」を乗り越えるためにはバリューの理解が必要ー日本3Dプリンティング産業技術協会(J3DPA)

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。