いまさら聞けない!モノづくりと様々な加工法入門 ― 3D プリンター・切削加工機・それ以外の加工機の機能、読者の入手性、得意な加工など解説

ソニーのR&D部門でデザイン業務を行う福馬 洋平 氏(写真)は、自ら業務で高級機種から廉価な機種まで用途に合わせて幅広い3Dプリンターを使ったモノづくりに取り組んできた。その経験から「プロダクトデザインの現場には、予算を気にせず手軽に試作ができる環境が必要」というコンセプトでソニーの社内ファブ施設BRIDGE TERMINALの工房長として廉価帯の3Dプリンターを20台以上導入し、年間数千名の利用者に活用されるまでになったという。

福馬氏の運営するBRIDGE TERMINALには、3Dプリンター以外にも切削加工機の他、機械加工を行う設備が常備されている。社員が稟議を上げる必要がないちょっとした試作を支援するためのツールを選定してきたご経験から、3Dプリンターも含めた加工装置に関して福馬氏に解説いただいた。(編集:シェアラボ編集部 文:福馬 洋平 氏)

機械加工が再び注目を集める社会背景

いま改めて機械加工が注目を集めています。1700年代より起こった産業革命により機械化文明は隆盛し、様々な自動化やすさまじい量産化を実現、それまでの社会や文明や秩序を再構成し人の生き方や考え方までも大きく変えました。その後1900年代より興ったIT革命と呼ばれる情報化により社会はさらに変容し、人が生み出す著作だけでなく、各種センサーがもたらすログデータ、撮像素子がもたらす静止画や動画などにより人が扱う事が出来るデータは日々加速度的に増え、オンラインで取り扱われるデータ量も日に日に増えています。様々なデータを実世界から取り入れ、作用させるためには改めて実世界に配置する機器が必要で、より様々な機器を手軽に、強力に、様々な用途に同時並行的に社会実装するためには機器の構想や設計、そして製作がとても重要なためです。

入手性と 価格

この社会需要に対応するように、機械加工やその周辺分野にも大きな革新が現在も進行中で、デジタルファブリケーションと呼ばれるデジタル化したモノづくりの方法が益々一般化し、同時に低価格化してオンラインでも容易に入手出来るようになっています。

デジタルファブリケーションを代表する加工設備として3Dプリンターやレーザー加工機、CNC切削加工機がよく話題に挙がるようになりました。3Dプリンターを用いる事で元々専任者や熟練者でないと製作しえなかったような複雑な立体物を今や自宅のガレージではもちろん、書斎やリビング脇でも半自動で生成できるようになっています。レーザー加工機やCNC切削加工機を用いる事で正確に、大きい部品をデジタルデータから多数製作する事も可能で、次第に用途範囲を広げています。また非デジタルな加工設備も以前より格段に入手しやすくなりました。オンラインで購入し手軽に入手できるものも増え、話題の製品であればレビューも各所で見る事が出来ます。中国から個人輸入すれば更に安価な事が多く、有識者の中では一般化しています。

情報収集や学習環境

並行して3D CADと呼ばれるコンピューター上で立体構造を検討し出力用データとして用意する手段も非常に手軽になり、かつては足して数千万円するような機材やソフトウェアを無償から、自宅のパソコンやクラウド上で扱う事が出来るようになっています。習得もオンライン動画などで分かりやすく解説されているものも多く、相談もオンラインで出来る場所もあります。この10年で日本語のコンテンツも大幅に増え、キーワードさえ分かれば探せる情報も格段に増えていて、以前と比較し格段に自身で情報収集や学習しやすくなっています。

ノウハウ共有や販売/付加価値づけ

さらに試しに作ったものを人に紹介したり、作り方や気づきを共有したり、販売したりなども以前より格段に楽に、便利に、楽しくなっています。データの共有サイトはもちろん、オンライン販売を手軽に始められるサイトや物販を委託できるサイトなど多様なサービスが興り、改善も進んでいます。もちろん電子部品や基板のみの販売でも販売は可能ですが、筐体やユーザーインターフェースを伴う事でより広範囲なユーザーに使って頂く事ができ、フィードバックもより多様で具体的になる事が多いため、改善のきっかけや新しいアイデアの源泉にもなります。

加工法の分類

機械加工設備を紹介解説する前に、まず大きな枠組みで加工の分類とデジタル化の基本概念を紹介します。

機械加工は基本的に、ある素材を、一定の意図や情報を元に、物理的なエネルギーを加える事で変質/変容させること全般を指します。人類は古来から様々な手法を様々な材料に対して試み、効果的なものが世代を経て抽出され今に至ります。長い歴史を持つものもありますが、それぞれの経緯をたどると幾多のイノベーションを経て現在に至り、今後も革新が続く事を予感させる事象がたくさんあります。興味を持って色々試してみて頂いた先にはその加工法からの見直しや、組み合わせを試して頂けるととても嬉しいです。限られた紙面に掲載するため、一部簡略化したり、省いたり、例外を持つ加工法もある旨ご了承頂けると嬉しいです。

除去加工… 切削 / 研削 / 研磨 / 穴あけ / ネジ切り /レーザー切断 / ウォータージェット / etc.

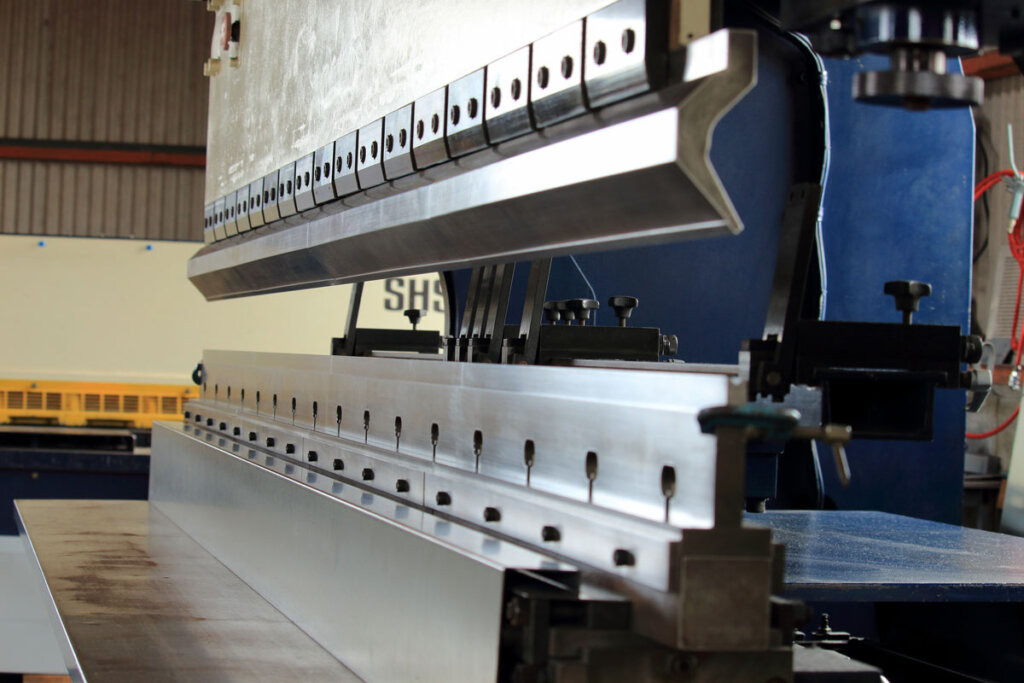

切削加工は単純な刃先で材料の機械物性を維持しつつ、自由度の高い所望の形状が得られる方法のため主要な加工法として用いられています。ノミで石を削って彫像やブロックを作り木材の端部に仕口を作る事の機械加工版とも言え、削られたものは基本的に細かな切粉になります。

金属や樹脂もこの切削加工で所望の形状にする事も多数あるほか、他のより短時間で出来る加工法に対して仕上げとして必要な部分の精度追及のために、部分的に切削加工を用いる事も多いです。削る材料や形状に即しお勧めの機械も変わり、様々な工作機械がある事も特徴です。

最近は特定波長のレーザーを用いた切断加工やウォータージェットを用いた加工など材料をしっかり固定しなくても加工可能な方法が一般化し、注目を集めています。

また形状を変えない範囲で微細に削る研削加工や、より高精度に磨く研磨加工は表面処理に分類する場合もあります。

塑性加工…切断する / 曲げる / 押し出す / 引き抜く / 絞る / 鍛造する / 圧延する / etc.

切削加工では自由形状が得られる反面、材料の少なくない量が切粉となるほか、多くの時間と頑強な設備や労力がかかる事が多いです。そのため効果的に、短時間で所望の形状を得るため、塑性変形を伴う加工も多数開発され、利用されています。例えば箱形状を造る際は所望の容積をくり抜くより、まずローラーなどでシート状にし、カッターなどで箱が展開されたような形状に切り、折り目にそって曲げた方が効果的に所望の形状が得られると思います。これらの加工を順に圧延加工、切断加工、曲げ加工と呼び、紙から金属まで広く用いられています。

またたとえば土器を作る方法としてろくろの上である程度の形を準備し、手で引き延ばして3次元形状を作ってゆく工程を見た事がある方も多いと思います。この方法を金属に適用したような手法として絞り加工や鍛造などが挙げられ、前者はヘラや金型などで金属平板を3次元的に曲げてゆく方法、後者はコマや金型で形状そのものを大きく変えてゆく方法を指します。

はたまたトライアングルやばねのような形を造る際はまず棒状に金属材料を準備して曲げて作った方が容易であり、米粒のようなサイズのものを多数つくるにはまず線状にしてから細かくカットする方が効率的であることが想像できると思います。所望な断面形状の棒材/線材にする工法として押し出し加工や引き抜き加工が挙げられ、金属から食品にまで広く用いられています。

成形加工…鋳造 / 射出成形 / 注型 / etc.

より沢山の同一形状な部品を得たい場合や安定して同じ形状のものを作りたい場合、型を用意して素材を流し込み、所望の形状を得る方法もあります。食品であればグミやたい焼きなどが有名で、上記の切削加工や塑性加工を用いたより堅く、耐熱性がある材料で型を作って製造を行う事が一般的です。溶けた金属を流し込んで作る鋳造や、樹脂や金属を溶かすと同時に型に流し込んで作る射出成型、二液硬化性の樹脂を混ぜると同時に脱気をしつつゴム型に流し込んで作る注型などが一般的です。

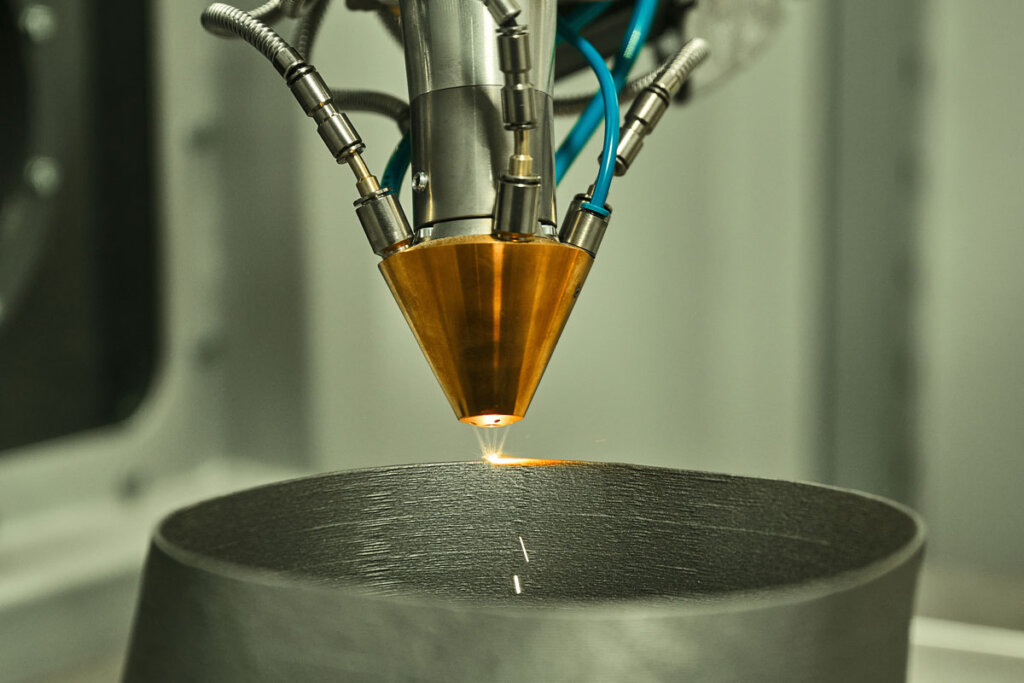

付加加工…3Dプリント / 積層造形 / アディティブマニュファクチュアリング / etc.

上記の加工法と比較し切粉などを生じず、所望の形状を直接得られる方法として付加的な加工方法が昨今注目を集めています。これが一般的には3Dプリントと呼ばれる加工法で業界により積層造形・アディティブマニュファクチュアリング・ダイレクトマニュファクチュアリング・ラピットプロトタイピングなどとも呼ばれ、日々新たな開発が行われ、家庭向けの工作機械も多数出ており別途詳細に解説致します。豪快に肉盛り加工する場合や立体形状まで薄膜を連続積層する場合は3Dプリントと呼ばれるものの補修程度の肉盛り加工は接合加工側に、被膜を被覆させる程度の加工は表面処理加工側に分類されることが多いです。

接合加工…ネジ締結 / カシメ / 釘打ち / 溶接 / ロウ付け / 溶着 / 接着 / etc.

所望の形状にした部品を組み合わせて使う際には一体化したい部分も多数発生し、それらを接合する方法が必要です。接合方法は機械的接合、材料的接合、接着接合に大別されます。

機械的接合はネジ締結 / カシメ / 釘打ちなどは締結材を用いる手法で、とくにネジ締結は接合後の分解も容易なためメンテナンス性を保つためにも多用されています。材料的接合は溶接やロウ付け、溶着などと呼ばれる手法で強固な一体化が実現できる反面、材料の組み合わせが限られ、分解は困難となります。接着接合は接着剤が持つ物理的相互作用、化学的相互作用、界面の物理的接合の組み合わせで一体化する手法で、化学技術の発達とともに対象材料や経年適用範囲を広げ続けています。近年は均質な接合のために両面テープを使う事も増えてきました。また安定した接合のために機械的接合と組み合わせることも多いです。

表面処理…メッキ / 蒸着 / アルマイト / 塗装 / 印刷 / シートラッピング / etc.

部品の性能を向上させ安定させるため、もしくは外観を整え均質にするために表面を処理する事も多いです。下地を整える研削や研磨もこちらに含む場合もあります。基本的に材料への相性が各工程にあり、例えばアルマイト処理はアルミ素材向けの工程ですしメッキや蒸着、塗装、印刷いずれもはがれにくい素材や工法に対するノウハウがあります。昨今リメイクシートやマステに代表されるシート状の素材で手軽に加飾する手法も一般化していて、ユーザーによるカスタマイゼーション手法も広がっています。

その他様々な加工法

これら以外にも加工法は多数あり、例えば縫ったり編んだりするような布材や革材、紐材などを加工する方法、オートクレーブ成型やレジントランスファモールディングをはじめ様々な方法が並立しているFRPの加工法などが挙げられます。ふと見かけた製品や部品の工法を調べると新たな驚きや発見・発想に繋がる事も多く、加工そのものが楽しくなること請け合いで、まずは興味を持って頂けるととても嬉しいです。

デジタル化とともに身近になってきた工作機械達

次にこれらの加工方法が身近に、手軽に、大衆に広がるようになってきた経緯とデジタル化の流れを説明します。

上記様々な加工法はそれぞれに独自の工程理解や加工方法を持ち、以前は熟練を要するものがほとんどでした。1950年代に数値制御(NC、Numerical Control)が可能な工作機械が登場し再現性のある各工程を実現可能となり、1960年代にはコンピュータ数値制御(CNC, Computerized Numerical Control)が可能な工作機械が登場する事で各工程をコンピュータが人に変わって行えるようになりました。その後3Dプリンターが1980年代にゼロから材料を積み上げて部品製造を行う3Dプリンティングの発明や開発が進むと同時並行でコンピューティングにかかるコストは次第に低減してゆき、個人購入可能な工作機械も商品化されるようになってきました。2000年代にはパーソナルファブリケーションの可能性を探求する目的でファブラボと呼ばれる市民工房がアメリカを起点に世界で設立され始めます。2005年にReprapプロジェクトという、特許回避がされた多くの工房で増産が可能な3Dプリンターのオープンデザインと頒布の活動がイギリスより興り、世界中の人達が近所の工房や自宅のガレージで3Dプリンターを作り、使うようになると同時にオープンデザインなコンピュータ数値制御された各種工作機械が開発され、設計情報と共に公開されるようになっていきました。2013年、クリスアンダーソン氏の著書「MAKERS」発刊とオバマ米大統領による一般教書演説での言及が重なりメイカーズムーブメントと呼ばれる世界的な大ブームが勃興しその勢いはさらに加速します。その後もソサイエティ4.0や製造デジタルトランスフォーメーションなどの考え方を元にデジタルファブリケーションの世界はますます幅広く、面白くなっています。

最近は様々な工程がCNC化されており、昔のように直接ダイヤルやレバーを回して制御する必要のない機械が様々に生まれています。さらに以前は人間が数値入力しなくてはいけなかった多数の段取りを、いわゆるエキスパートシステムと呼ばれる一種のAIが判断 / 相談してくれる要素も増えていて、年々手軽に、便利に扱えるようになっています。これらの工作機械達はざっくりデジタル工作機械と総称され、デジタル工作機械を用いた楽しい、より多くの人が扱える製造手法はデジタルファブリケーションと呼ばれておりSTEM教育に組み込まれ、イノベーション創出の重要な手法として世界中に利用者を広げています。

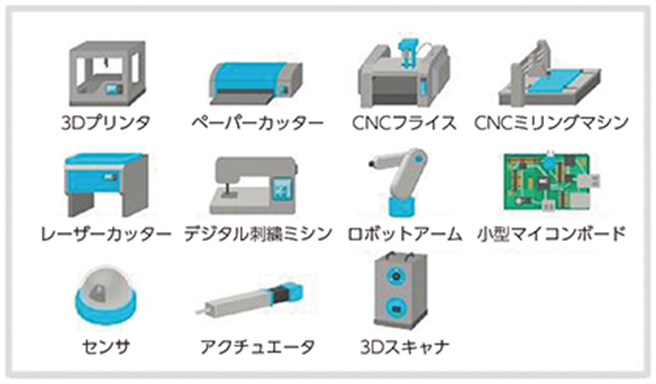

ここでは私が関わる工房やそこに集う人達で比較的人気が高いデジタル工作機械や加工機、工具、その他機材などを紹介します。

主なデジタル加工機

まずは3Dプリンターをが挙げられます。立体的な部品製作を格段に手軽にした上、昨今は安価で手軽に購入できるようになり、家庭に導入する知人も増えています。

次にレーザー加工機が挙げられます。2Dのベクターデータの準備で利用が可能な上に加工速度が速く、手軽なノベルティから板材を組み合わせて様々な立体物を作る人もいます。CNC切削加工機は要望の多い機材となるのですが使いこなせる人や継続して使える人が比較的少ない機材でもあり、上記2つでカバーできない素材や精度を求める方に好評です。

さらに一部の方はコンピューターミシンやUVプリンターなども使い、布材に意匠や機能を付与したり樹脂素材や布材に印刷を施したりする方もいます。

いずれも原理は先端工具をXYZにコンピューター制御する点では一緒で、例えばSnapmakerのように3Dプリント、レーザー加工、切削加工を1つ機種で扱えるような3 in 1な機材も存在し、作りたいものの条件が合致すれば省スペースで設置も可能です。

引用:ファブ社会の基 盤設計に関する検討会報告書 ~ Digital Society 3.0 ~

総務省|平成28年版 情報通信白書|デジタルファブリケーション

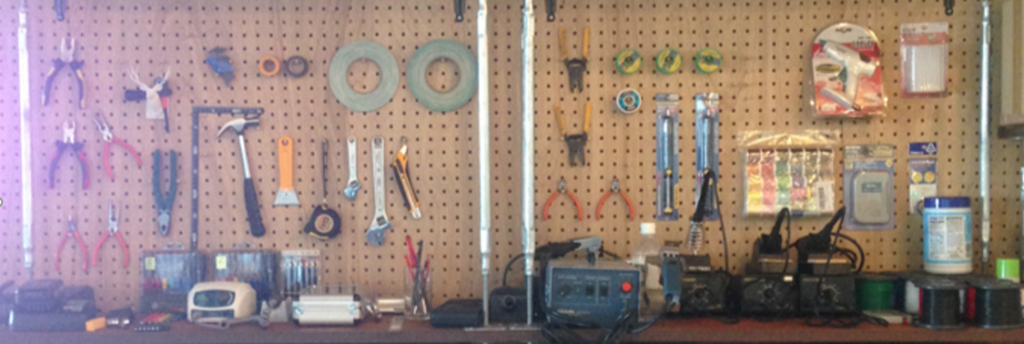

主な手動加工機

上記のデジタル工作機械以外にも様々な加工機があり、一部は高頻度で使われています。例えば図1-3-3-1のようなボール盤は穴開け加工専用の手動加工機なのですがハンドドリルよりも安定して速く、垂直に穴開け加工が出来るため多くの利用者がいます。他にベルトサンダーや帯鋸、シャーリングベンダー、ラミネーターなどの設置型加工機もちょっとした加工に便利な様子です。ハンディなものだと図1-3-3-1のような電動ドリルドライバー、リューター、超音波カッター、半田ごて、ジグソー、トリマーなどの機材もあり状況により用いられています。

その他工具

その他電動でない工具も工房では多く活躍しています。例示するとドライバー、ラジオペンチ、ニッパー、ピンセット、カッター、手鋸、ハンドタップ、万力などで、補助的に部品を作ったり、部品を組み合わせたりする際に必ずと言っていいほど利用するものも多数あります。

その他意外な機材

工具以外にも工房では様々な道具や機器があります。まず掃除機やウェットティッシュなど掃除用具/用品は不特定多数が快適に、継続して利用するのにほぼ必須です。また空気清浄機や集塵脱臭装置も私達の工房では複数設置していて、一部加工に伴う粉塵や臭気への対応をしています。

また鉛筆、油性ペン、定規、曲尺など文房具に類する備品も、特に木工加工や追加工など現物で検討しながら加工を進める際には有用です。ノギスなど測定器具も、完成した部品の寸法確認や現物を測定し実機に織り込む目的で良く用いられます。

意外と扱いが難しいのが3Dスキャナで、現状の20万円以下の機器やスマホアプリだと画面内の雰囲気用3Dオブジェとして扱うとか、人体スキャンして雰囲気フィギュア作るとかには良いのですけど設計検証用に用いるにはキビシイ精度で、今後も実用検討進めてゆきたいと思います。

安全性配慮のすすめ

色々楽しい事が多い反面、加工にまつわる様々なリスクも存在しています。利用においては事前に確認出来るよう、この章の最後の話題としてリスクの分類と基本的な対処法を掲載しておきます。

各機材の危険性とその対処

リスクとしては大きく、怪我や火傷など自傷/他傷してしまう事、火災や発煙など施設や建物を既存してしまう事、健康被害としてその場では問題にならないが蓄積する事により危害を受けるものなどがあります。ここで例示するのは概要程度となり、各機材に対しては使い方を学ぶとともに、危険性も確認・理解しておくことを強くお勧めいたします。表1-4-1-1に主な機材に対するリスクと対策を一覧にしました。

表1-4-1-1 主な機材に対するリスクと対策

| 主な機材 | 主なリスク | 主な対策 |

| 3Dプリンター | ヘラやカッターによる怪我 高温部取扱いによる火傷 レジン取扱いによるアレルギー発症 | 手袋着用 手袋着用 手袋着用 |

| レーザーカッター | 臭気によるクレーム 発火事故 | 排気ルート確保や集塵脱臭装置導入 パラメータ設定に留意し継続注視 |

| 回転系加工機 | 髪や裾、装身具による巻き込まれ事故 切粉や粉塵による怪我や健康被害 | 巻き込まれる要因を排除 マスクやゴーグルの着用 |

| CNC切削加工機 | 切粉や粉塵の発生 騒音によるクレーム | ケーシングや集塵装置設置 ケーシングや物理距離確保 |

怪我や火傷

部品を作る事の出来る工具や工作機械の多くで怪我や火傷など何らかの外傷が得られるものは多く、初めて使ってみるものでは特に確認がお勧めです。トルクの強い回転系電動工具、例えばボール盤やフライス盤などでは髪の毛やネックレス、ネクタイや裾、手袋などが刃先などに引っかかって一瞬にして巻き込まれ、大けがや、時には死亡するような事故例が過去に多数あります。ぜひ長髪は後ろに束ね、ネックレスやネクタイ、裾、手袋は着用しないようにし、危険を回避しましょう。またほとんどの回転系電動工具では切粉や粉塵が発生し、目や呼吸器官に損傷を与える事があるため、加工時にはメガネやゴーグル、マスクの装着が強くお勧めです。デジタル工作機械の多くは直接近くで加工せずに済むためこういった危害が加わりにくいメリットもありますが、3Dプリンターの印刷物を取り外す際にヘラを使う事も多く、その際軌跡に手や指を置いていて自傷する事があり、ヒ―テッドベッドを100℃程度まで加熱する事もあるので火傷のリスクもあり、手袋を付けての作業が強く推奨されています。

健康被害

前述の怪我や火傷など、即外傷に繋がる事例以外にも長期にわたり蓄積する事で健康被害が起こる場合もあります。例えば樹脂溶融式の3Dプリンターでは材料により溶融時の微粒子が健康被害につながる可能性を指摘されており、換気や設置場所を居住空間から離す事を推奨されることもあります。光造形式の3Dプリンターでは大量の有機溶剤を用いたレジンや洗浄液を扱うため換気やゴム手袋着用を怠ると中毒による諸々の体調不良やレジンアレルギー症状などが起こる事もあります。レーザー加工機の発煙も材料により体調に悪影響を及ぼします。

発煙や火災

デジタル工作機械の代表格として扱われる3Dプリンター、レーザー加工機はそれぞれに発煙や発火、火災のリスクがあります。代表的な低価格3Dプリンターとなる樹脂溶融積層方式の3Dプリンターはノズルを250℃程度に昇温する事が多く、また熱プローブで温度を一定に保つよう設計されていますが修理時などでアクシデンタルにプローブがヒーターから分離するとあっという間に高温になり、発煙や発火に至る事があり注意が必要です。レーザー加工では基本的に発煙が起こり、排気はとても重要ですし、燃えやすい樹脂や木材に対し強力で遅い加工パラメータを付与すると意外なほど簡単に発火します。また継時で煙によりレンズが曇り、連続して切っていると最初は大丈夫なパラメータでも暫く後から発火を始める場合もあります。ぜひ継続し注視を怠らないようにしましょう。

騒音/粉塵/臭気

前述の発煙・発火と言えるほど即時家屋や周囲に悪影響を与えるものでなくても工作機械や工作内容によっては騒音や粉塵、異臭等を発し、家族を含めた周囲との関係悪化に繋がり、空間価値を毀損する場合もあります。特に切削加工機などはCNCかどうかに関わらず加工条件により騒音や粉塵を出しがちで、レーザー加工機では多くの状況で焦がしたような匂いが出て、排気が適正に行われていないと取りづらい匂いや煤けた色を周囲に刻み込みます。そのため導入に際しては排気ルートと能力に対しては事前に確認をし、必用に応じ十分な性能の集塵脱臭装置を導入し継続したメンテナンスを行いましょう。

安全性配慮のまとめ

工作機械が容易にデジタル制御されるようになり、以前の手動工作機械より怪我のリスクが減っているもの、誤った使い方や導入時の注意を怠ると取り返しのつかない状況になる事もあり得ます。楽しい工作ライフのためにも初めて使う機材は特に、危険性を把握し悲しい状況にならないよう注意頂けるととても嬉しいです。有識者に相談もオススメで、そんな環境を自分の近くに持つことも加工を楽しく続けるのに有用です。

まとめ

3Dプリンター、3Dスキャナーなどの進化と普及はモノづくりをどんどん身近なものへと変えています。製造業の中でも、専門分野に業務が細分化されてしまうと開発・製造プロセスを横断的に見渡せる多能工が求められるようになります。デジタルなモノづくりプロセスを知り、実践することは、大きな一歩になるかもしれません。(福馬洋平)