EOSが描くAM業界のエコシステム(前編)ーJAPAN EOS DAY 2022レポート

ShareLab編集部は、世界最大規模を誇る独3DプリンターメーカーであるEOS社が2022年9月6日 (火)に開催したハウスイベント「JAPAN EOS DAY 2022」に参加した。

当日はEOS社の最新樹脂・金属3Dプリンタ―、3Dプリンティング技術やサービスやAM業界の最先端スタートアップ企業の講演などが行われた。EOSは樹脂分野・金属分野共に3Dプリンタ―機器、ソフトウェア、材料それぞれの面で進化を遂げており、AMでの量産、自動化を本格的に取り組んでいる。

ShareLab編集部は当イベントを前編(樹脂・金属材料の最新情報)、後編(EOSコンサルティング・Ecosystem、Hyperganic社の取り組み)の2本に分けてお伝えする。(写真・資料提供: EOS Japan)

>> 後編:EOSが描くAM業界のエコシステム(後編)ーJAPAN EOS DAY 2022レポート

EOS 樹脂材料 最新情報紹介 (EOS Japan: 大久保 伸一郎)

新開発のP500で取り組む樹脂部品の量産化対応

EOSの装置はP110やM400などの英文字と数字で機種名が構成されている。Pが樹脂、Mが金属の付加製造装置だ。現在開発中のP500の解説を聞きながら、3Dプリンターの歴史に新しい1ページが刻まれようとしていることを感じた。

LPF技術は量産志向ー複数部品でも造形時間が変わらない

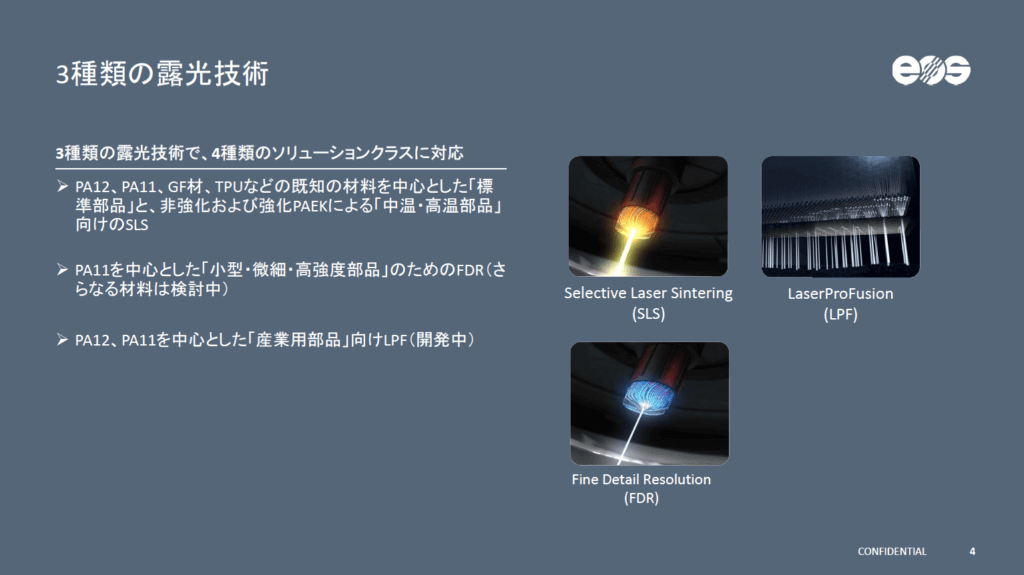

EOSでは、樹脂3Dプリンターの造形技術として、一般的なSLS方式、 SLS方式を独自改良しより高精度な造形を実現したFDR方式(Fine Detail Resolution)、生産量を強化したLPF方式(Laser Pro Fusion)の3つをラインナップしている。

一般的なSLS方式がレーザーを点で照射し、線をなぞるように造形するのに対して、FDRではよりレーザー径を細くすることで高精度な造形を目指していくアプローチをとる。これはより高精度な試作品や少量の最終部品に適した造形方式だと言えるだろう。

新開発の「LPF」は、量産対応を視野に今までと全く違うアプローチを取っている。プリンターヘッドに100万個のダイオードレーザーを配置し、3000px以上の解像度を実現。面でダイオードで光を照射するアプローチをとることで、高速な造形を実現している。「LPF方式は面で光を照射するので、部品点数が増えても造形速度が変わりません」(EOS Japan: 大久保氏)

材料であるパウダー材料のリコートも1回で行うのではなく、行きと帰りの二回に分けてリコートすることで熱による影響を抑えることを狙っているほか、造形領域内も6か所にエリアを分け、温度管理を行っている。

ソフトウェアも次世代バージョンへ一新

EOSでは造形用ソフトウェアによるジョブとプロセスの管理、システムと周辺機器の制御、モニタリングと品質保証、外部システムとの連携の4つの観点でソフトウェアである「EOSPRINT 2」、「EOSYSTEM」、「EOSTATE」、「 EOSCONNECT」を開発している。

「EOSPRINT 2」はEOSの3Dプリンター向けのCAMツールで、取り込んだ3Dモデルデータを色分けして複数部品でも管理を容易にするほか、異なる造形条件を付与することもできるという混載を前提とした管理を行うことができる

「EOSYSTEM 」は連続生産に必要な周辺機器との連携を行うことができる。造形後のパウダー除去など後工程との連携のため、ロボットアームやAGVなどによる部品搬送や、他の工程とのインテグレーション管理が可能。ドイツ政府の支援を受けて、BMW社の3Dプリンターによる樹脂部品製造の量産工程のモデル開発プロジェクトなどにも参加しているという。

「EOSTATE」は造形中も、リアルタイムでのモニタリングを行い、カメラでの録画も実施することで、不具合発生時にも後から状況を把握し改善に役立てることができる。

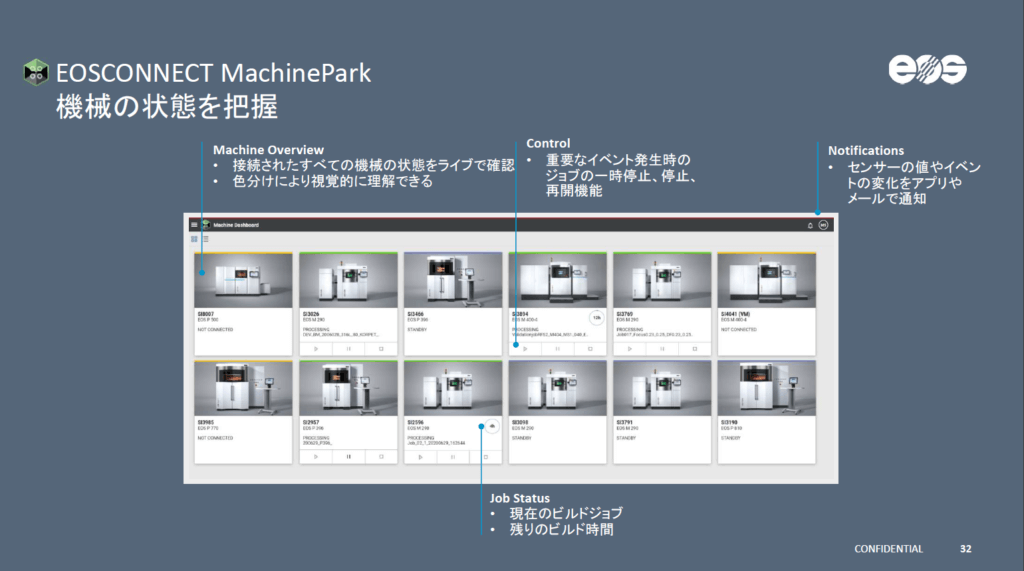

最後に「EOSCONNECT」は外部の製造管理システム(MES)や会計系管理システムとの連携が可能にする。独立した特別な装置ではなく、既存の生産管理システムと連携した生産設備として管理ができる点はグローバルな大企業では求められる機能だといえるだろう。それだけでなく、接続された3Dプリンタ―装置の稼働状況・ジョブステータスの把握、ジョブの停止・再生など機械の状況をまとめて把握することができる。

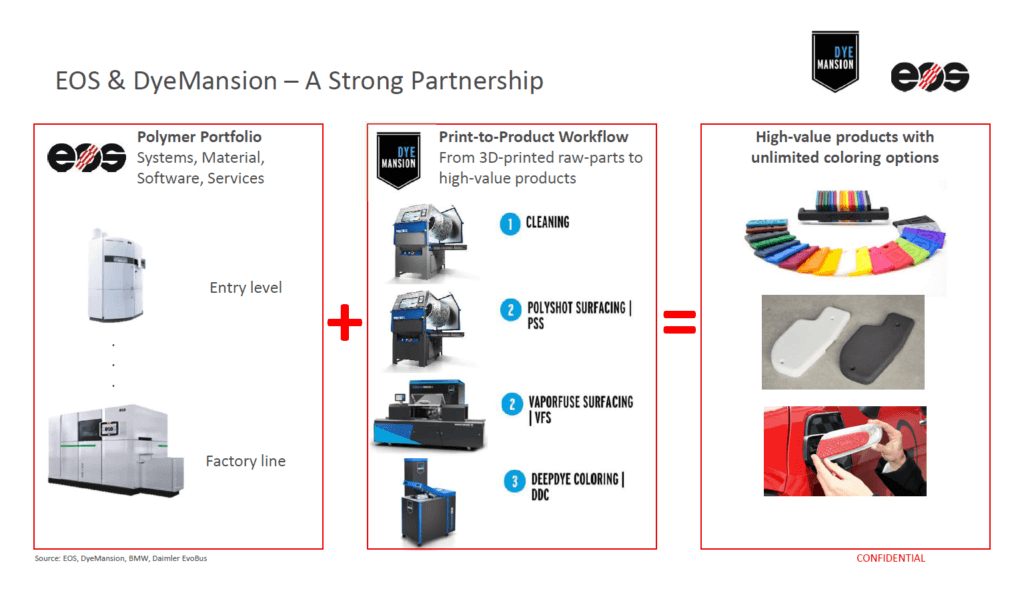

後処理分野でのDyeMansion(ダイメンション)社との連携

シェアラボ編集部でもDyeMansion社に関して取り上げたことがあるが、後処理、染色分野で強みがある装置メーカーであるダイメンション社は量産対応時にはより一層存在感を増すだろう。たとえばP500で複数の部品を混載して量産を行うとして、壊れやすい部品が埋まっているパウダーブロックから、余分なパウダーを除去し、表面とを整える際に、人の手で一つ一つブラスト作業を行っていては生産能力が限られる。

パウダーブロックから取り出すために自動でパウダー除去を行い、表面の磨きまで行ってくれる装置が必要となるだろう。また白い材質では用途が限られるが、塗装を行うだけでは傷などで色が落ちるなどの懸念もある。ダイメンション社では、粉末材料で造形された部品を煮染めることで、色を定着させる方式をとっている。多少の傷では色が落ちないということだった。

東レのPPS材や自社開発のTPU材への対応

製造側の観点からすると材料への対応は非常に重要な要素になる。今回のJAPAN EOS Dayでは、PPS材とTPU材への対応が発表された。PPS材は東レのトレミル®PPSの造形条件を八十島プロシードが開発し実用化に取り付けたという。強度、耐薬品性、耐親水性などに優れるため、ケミカルポンプのコネクタ部品などでの採用実績がある。また薬品製造ラインでの取り出しトレイなど、生産時の治具でも実績があるようだ。

EOS製のTPU材料に関しては、ローバーミニでの採用実績が紹介された。座席シートなどのクッション性が要求されるアプリケーションでの実績があるということで、自動車以外には、オーダーメイドの車いすの座面などにも採用実績があるということだった。

EOS 金属材料 最新情報紹介 (EOS Japan:宮田 誠史)

金属材料分野では、EOS JapanのAMコンサルタント 宮田氏が新素材紹介や 3Dプリンターの生産性向上に貢献する新たな新技術を中心にプレゼンテーションを行った。

顧客の要望に応えた高精度の新材料開発へ

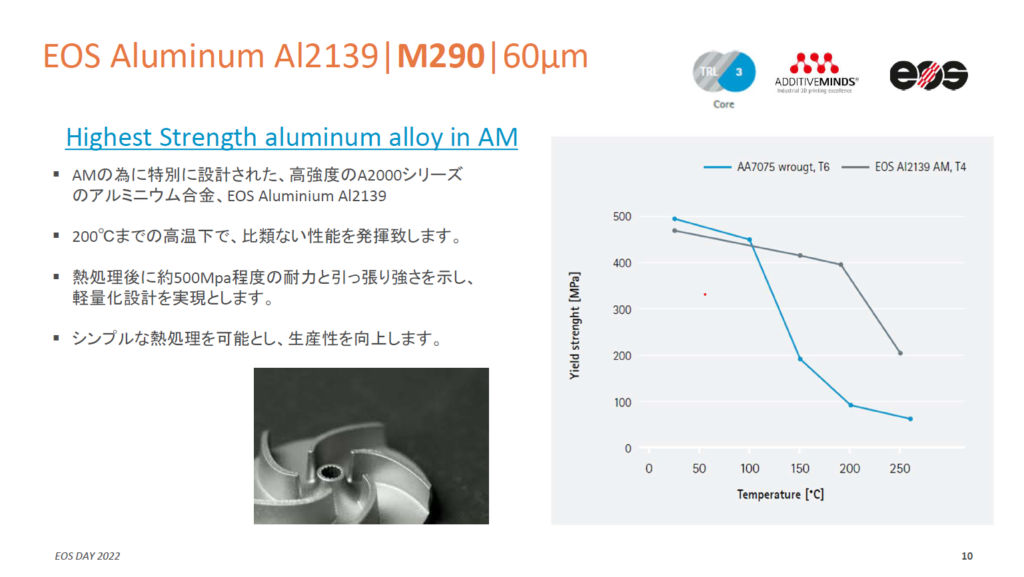

アルミニウム(Al2139)

アルミ合金の中でも高強度のA2000シリーズを特別設計して開発された「AL2139」は、200°Cまでの高温化で比類ない性能を発揮することができる。 ジュラルミン級の強度を有し、高温化でも十分な機械特性を発揮することができることが大きな特徴とのこと。「熱処理の時間を従来の最大83%短縮することができ、生産コスト、部品コストの削減にも貢献する。 航空、輸送、宇宙産業など高温化かつ、高精度で機械特性を求められる場面での活用が期待される。」(EOS Japan 宮田氏)

ツールスチール(CM55)

最大の特徴はコバルトフリーで、超高強度、高硬度鋼。合金元素と適度な炭素含有量は、要求の厳しい用途や高温での使用に対して、強力で安定した構造を形成できる。コバルトを使っていない材料を使いたいユーザーや、輸出規制に引っかからない材料を探しているユーザーにとってメリットが大きいとのこと。

ニッケル基合金(HAYNES🄬282)

火力発電などのエネルギー産業向けに、明確な使用用途をもって開発された、高温強度・熱安定性・加工性を兼ね備えたニッケル基超合金である。優れた耐食・耐酸化の特性もあり、今後、航空宇宙業界など、厳しい環境下での活用が期待される。

ニッケル合金(IN718)

「IN718」は、EOSINT Mシステムで処理できるように最適化された耐熱・耐食ニッケル合金粉末。従来の「IN718」よりも2.2倍の生産性をもつ。採用展開後、すぐにビジネス展開が可能な高品質を誇ることが特徴である。バルブポンプメーカーである独KSB社の採用事例:33%のサポート構造材料の節約、1個当たりの製造コスト削減に成功した。

ステンレススチール(254、 superDuplex)

「254」は、EOSM290 システム用の 40/60 µmプロセスを備えたオーステナイト系ステンレス鋼である。耐食性が高く、応力腐食割れが起きにくいこの材料は、塩素処理された海水処理装置、パルプ、製紙装置、化学処理装置などの用途に適しているとのこと。

「superDuplex」は、高強度のステンレス材料。造形割れが起きにくいこと、熱処理が必要ないアズ・ビルドで使用可能であることが大きな特徴。「254」同様、優れた耐食性を有し、主に石油およびガス産業、パルプおよび製紙製造装置、鉱業およびオフショア設備などが想定されている。

3Dプリンターの生産性向上に貢献するEOSの新技術

AM in-process Monitoring

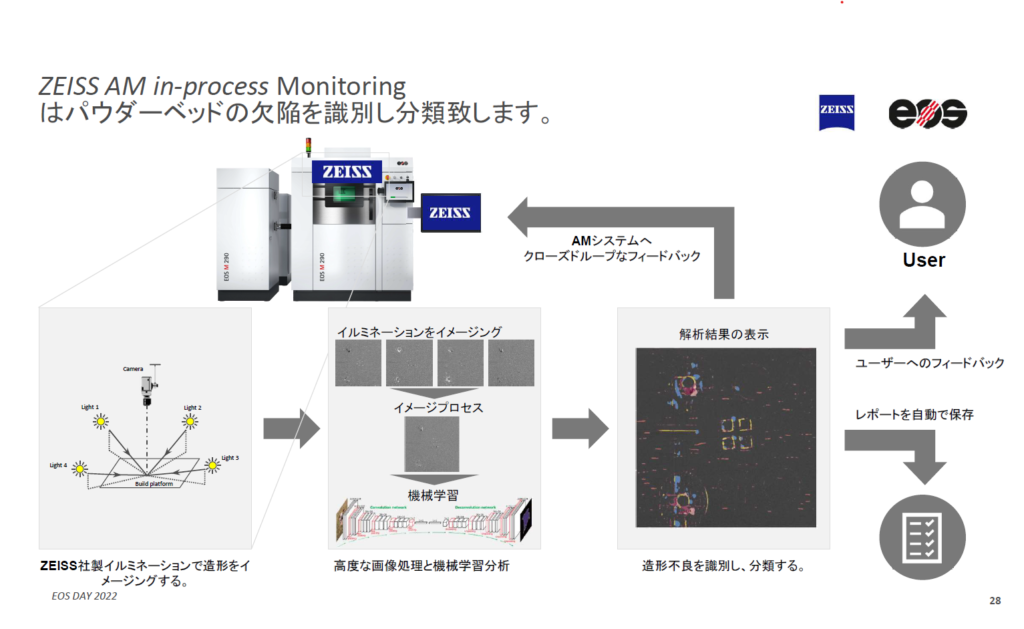

今回EOSが紹介したのは「AM in-process Monitoring」。ドイツの光学機器メーカーZEISS社とEOS社が共同開発した3Dプリンターの造形プロセスに関する監視・データ分析を行うことができる新たなサービスである。(参考情報: EOS プレスリリース (英)ZEISS and EOS launch ZEISS AM in-process: The advanced Powder Bed Analysis Solution)このサービス開発の背景として、EOSが掲げるサステイナブルな産業「Responsible Manufacturing」がある、造形プロセスを監視・データ分析することで3Dプリンター製造に関するトラブルを未然に防ぐことで、スクラップ、廃棄材料を削減することを目的としている。

ZEISS社との共同開発により、パウダーベッドの欠陥を監視

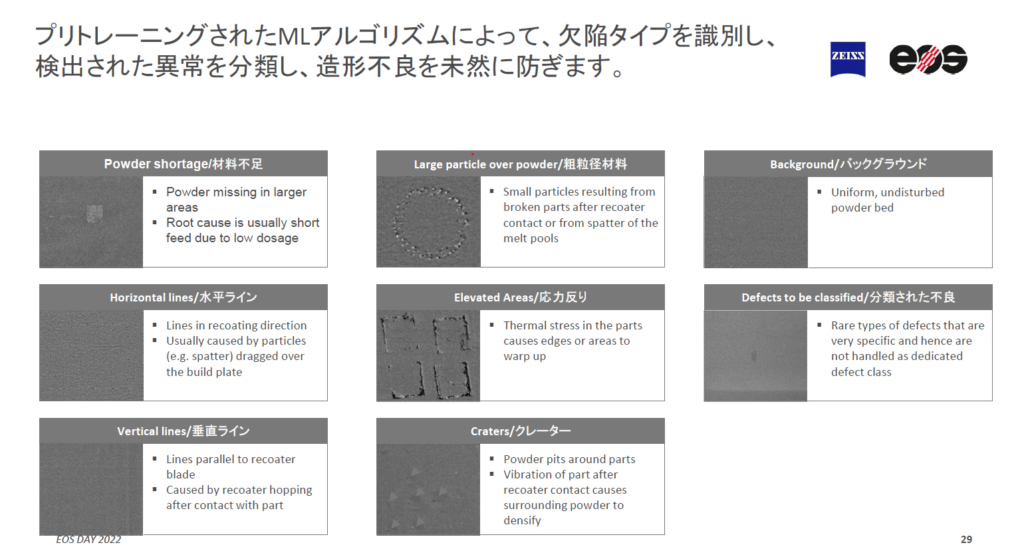

「AM in-process Monitoring」の特徴は、3Dプリントを追跡するだけでなく、レイヤーごとにデータを収集できることだ。そのため、詳細なデータからリアルタイムに問題点の可視化を行い、データ分析することができる。3Dプリンター造形のトラブルは造形物が沿ってしまったり、ノズルのつまりなど、さまざまな造形トラブルを自動に識別し、原因を可視化することも可能のため、造形不良を未然に防ぎ、生産性の向上に貢献する。

独自アルゴリズムにより、撮影した欠陥タイプを自動識別・分類

「製造方法に工程内モニタリングを導入することで、部品に関する有効的なデータが得られるだけでなく、コストを削減しながら品質保証をスピードアップすることができる。」(EOS Japan 宮田氏)

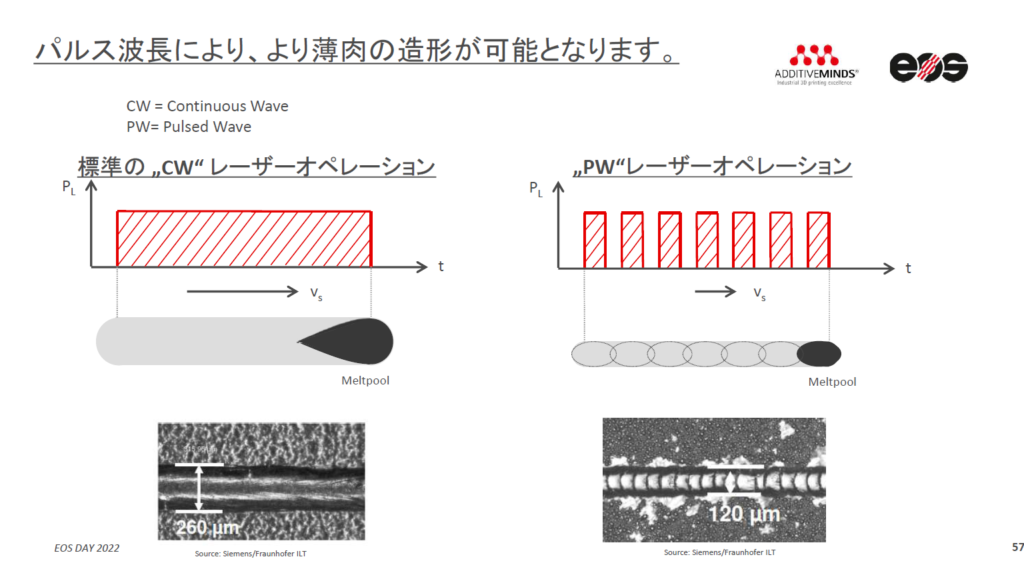

LCDS, Free Foam Beam Shaping and Pulsed Laser Operation

その他に、レーザー照射の方向・順を特定の方法で組み合わせて、造形時に発生するスパッタ(飛散するや金属粒)を抑える「LCDS(Laser Center Dependent exposure Strategy) 」。ビームの形状を自由に変えることで3Dプリンターの 生産性の向上に貢献する 「Free Foam Beam Shaping」や、パルス波長を用いて、レーザーの照射を非断続的に行い、パルス照射することで、 より薄肉の造形を可能とする技術「Pulsed Laser Operation」など新たな技術も紹介された。

左が一般的なレーザー照射、右がパルス波長による断続的な照射

EOS社の新技術で将来的に実現できること

以上のように、EOS社の新技術は3Dプリンター造形に関するあらゆる管理が可視化され、データ分析、解析に活用できる。生産性向上と、品質管理にも大きく貢献できる。

以前取材した伊福精密の伊福社長も品質管理は日本市場に3Dプインターがなかなか普及できない要因の一つとして語っていたように、3Dプリンター導入にあたって、造形物の品質管理に頭を悩ませている方は多いことだろう。今回のサービスで3Dプリンター造形が可視化され、問題を未然に防ぐことで品質管理問題にも活躍することが期待される。

後編では 、EOSが提供しているコンサルティングサービス(Additive Minds,・AM Academy)、EOSが描くEcosystem、パートナー企業Hyperganic社の取り組みをお伝えする。

>> 後編:EOSが描くAM業界のエコシステム(後編)ーJAPAN EOS DAY 2022レポート

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。