ミシュランが考える金属3Dプリンティング技術活用と展開

フランスの大手タイヤメーカーMichelin(以下、ミシュラン)社は金属3Dプリンターのパイオニアとして多種多様な顧客のニーズに合わせたソリューションを提供している。今回はミシュランの金属3Dプリンティング技術活用の各国への展開や、サスティナブル戦略として3Dプリンティングから生まれた「未来のタイヤ」についてミシュランの活動をご紹介する。

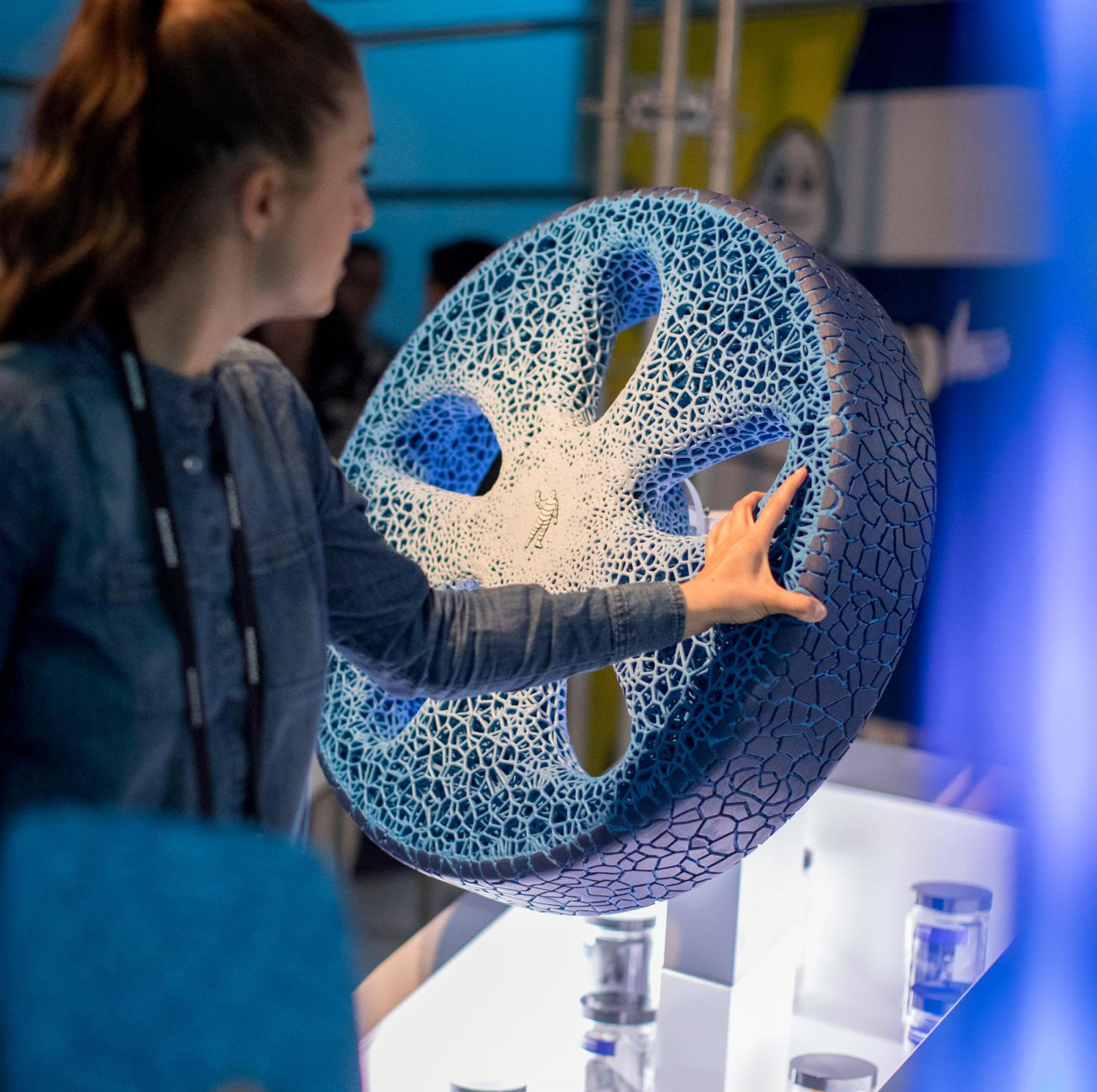

(写真はミシュランとGEの共同開発したMichelin Visionary Conceptタイヤ/ミシュランより引用)

ミシュランの金属3Dプリンティングの活用拡大

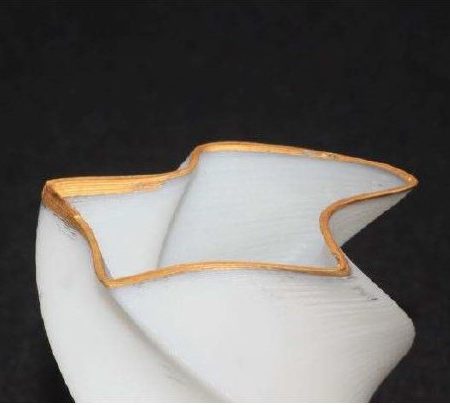

ミシュランは、金属3Dプリンターを活用した複雑な部品や金型の独自レベルの専門知識設計と大量生産の開発を2006年から取り組んできた。その実績は現在、MICHELIN Road5モーターサイクルタイヤトレッドデザインなどの製品のサイプモールドの設計と製造に適用されている。

また、幅広い業界の顧客のニーズに合わせたオーダーメイドソリューションの販売を強化するために、AddUp(アドアップ)を2016年設立。ミシュランとフランスの工業エンジニアリング企業ファイブスのジョイントベンチャーとして誕生した。同社はこれまでに工業用メタル3DプリンターのFormUp350DMLS3Dプリンターなどを使い、金属3Dプリンティングソルーションを航空宇宙、自動車、エネルギー、医療、高級、など幅広い業界の顧客ニーズに合わせて提供している。

ADDUPの開発加速の歩み

- BeAMを100%買収し、金属3Dプリンター技術のポートフォリオを拡大。

BeAMのDED(Directed Energy Deposition)テクノロジーは、 アドアップによって完成されたレーザービーム溶融テクノロジーを補完。 - オートレースにおける専門知識を保有しているPoly-shape(ポリシェイプ)の過半数の株式を取得して、販売を拡大。部品生産や小規模シリーズおよびプロトタイプの時折のニーズに対応。

- 部品の大量生産について、顧客が自社のワークショップに部品を投資して製造、もしくはAddUpコミュニティネットワークによって部品を製造する場合でも、顧客をサポートできる体制を完備。

日本での3Dプリンティング技術の展開へ

また、ミシュランは日本での3Dプリンティング技術の展開を進めている。

2021年1月、ミシュラングループの金属用3Dプリンターを活用して群馬県に立地する製造業の競争力向上を目指すプロジェクトが始動。7月に共同組織を立ち上げ、2022年4月に本格稼働の予定だ。ミシュラングループが持つノウハウで人材を育成し、各社の新分野進出などを後押しする。

日本ミシュランタイヤの須藤元氏は、社長就任後初めての会見をオンラインで開き、研究開発拠点の太田サイトに、外部も利用できる金属3Dプリンターのモデル機を設置すると明らかにした。主力のタイヤ事業では、国内市場の今後について須藤社長は「需要が大きく伸びることはないだろう」と見通した一方で、今回の金属3Dプリンター設置に関しては、太田市で航空産業が盛んなことに触れて「一般的な金型ではできなかったことを実現できる」と期待を寄せた。

今後、産学官連携やオープンイノベーションに用いる方針で、社外向けに積極的に利用を案内して、トレーニングメニューの用意も検討している。同社は金属3Dプリンター技術の活用範囲を主力のタイヤ事業に加え、ハイテク素材関連事業などに広げ、成長を目指す戦略を掲げている。

サステナブルな社会の実現手段として3Dプリンティング技術を活用

さらに、ミシュランは3Dプリンティング技術を活用したサスティナブル戦略にも積極的に推進している。

2019年、ミシュランは、自動車産業向けの持続可能なソリューションに焦点を当てたMovin’On会議で、Michelin Visionary Concept(以下、VISION)と呼ばれる持続可能な3Dプリントコンセプトタイヤを発表。その会議でミシュランは「2048年までに、すべてのタイヤが80%の持続可能な材料で作られ、100%リサイクルされる予定」と大胆な発表をしている。

VISIONはリサイクル材と3Dプリンターで製造する、環境に優しいエアレスタイヤである。

世界では持続可能の実現に向けてあらゆる分野で研究開発が進められているが、電気自動車の開発はその最たるものだ。今回のミシュランのVISIONも、環境に優しい未来のモビリティタイヤを目的として開発された。ミシュランのタイヤは28%のバイオ材料やスチールといったリサイクル可能な材料を使用して作られている。この数を80%に増やすために、ミシュランは3Dプリンティング技術を活用することで達成を目指している。

また、VISIONは世界初の補充可能なタイヤでもある。 3Dプリンターを使い、天気などの状況に応じて必要な補充のみを行うことで耐久年数を伸ばした。通常のタイヤ交換と比較してゴミが減り、コストも削減される。さらに、タイヤのトレッドデザインを改良し、刻みを浅くすることでタイヤを薄くし、材料の効率改善を可能にした。タイヤのトレッドデザインは、運転者の目的地と快適性・安全性・持続性に対応させている。

そして、この特徴的なエアレスのデザインはハチの巣の構造にインスピレーションを受けて生まれた。ハチの巣の構造はハニカム構造と呼ばれ、軽量で強度があり断熱効果もあるため、飛行機などにも利用されるほど耐久性に優れている。VISIONも車体の重さに耐えられるようこのハニカム構造を採用し、快適性と安全を担保している。

VISIONはセンサーで車内と繋げて、天気予報などの情報をリアルタイムで提供し、天候に合ったタイヤのトレッドデザインを提案してくれる。あとは、その提案に従ってトレッドデザインを3Dプリンターで修正するのみだ。

完全リサイクル可能なパンクしないタイヤを開発-GMとの共同開発

2019年6月4日、ミシュランは米国自動車メーカーGM(ゼネラルモーターズ)とともに完全にリサイクル可能な自動車用エアレス3Dプリントタイヤのコンセプトモデル「Uptis(Unique Punctureproof Tire System)」を共同開発することを発表し実装に向けた開発を加速させている。

毎年世界では、約2億本のタイヤが不適切なメンテナンスによるパンクやバーストが原因で破棄されている。Uptisは、従来のタイヤと異なり高圧空気を使わないため、パンクやバーストの可能性を限りなくゼロに近づけることで、大量に破棄されるタイヤの数を減らし、また、タイヤ製造に使用される原材料を生物由来かつ生分解性の素材を使うことにより環境負荷を軽減など、メンテナンスフリー以外にも大きなメリットをもたらすことができる。

シャトルから電気自動車まで、空気圧チェックやパンクなどメンテナンスをほぼゼロにすることが求められる環境で、運用能力を最大限に引き出すため開発が進んでいる。

両社は、早ければ2024年の商品化を目指している。2019年後半からGMの「シボレー・ボルトEV」を使ったUptisの実車試験を開始し、ミシガン州南東部で試験走行を行っている。

関連情報

金属3Dプリンター関連記事

3Dプリンターの繊細で創造性豊かなところに惹かれます。そんな3Dプリンターの可能性や魅力を少しでも多くの人に伝えられるような執筆を心がけています。