自動車の3D CADデータから安全基準に満たない形状を自動検出するソフトを発売 ― エリジオン

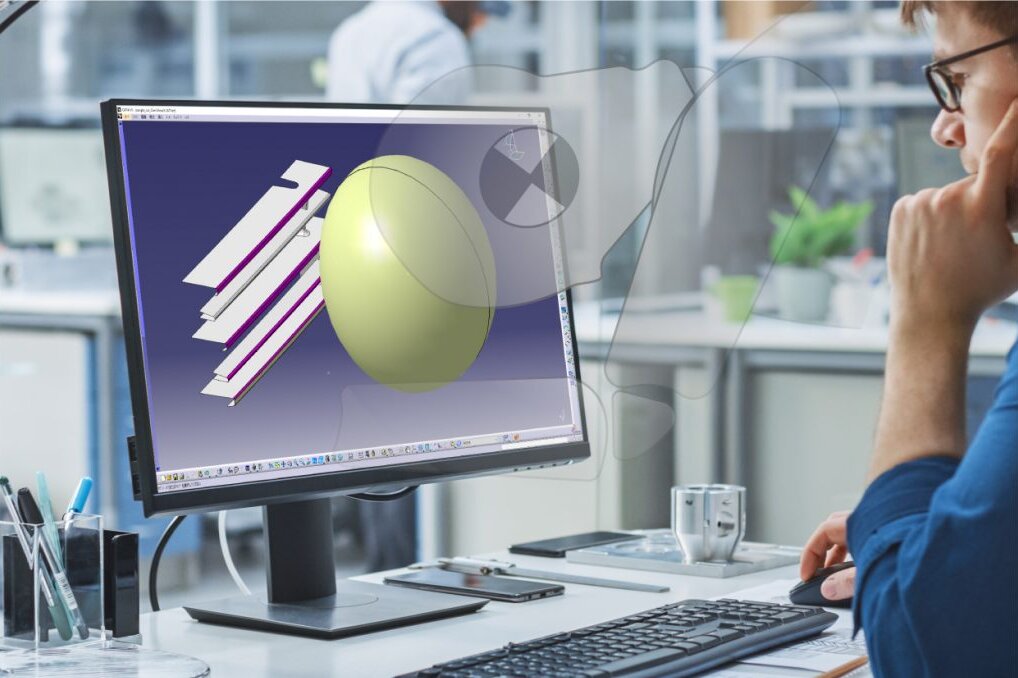

株式会社エリジオン(以下、エリジオン社)は、3D CADソフトウェアで作成された自動車の設計データから、国際的な安全基準に満たない突起などの形状を自動検出するソフトウェア「DFAS Studio(ディーファススタジオ)」を発売することを発表した(画像出典:エリジオン社)。

安全基準の判断が俗人化していることを問題視

自動車設計には国際的な安全基準が存在し、各メーカーはその安全基準を満たさなくてはいけない。試作後になって交通安全環境研究所などの公的機関や社内の品質管理部門から不備を指摘されれば、型の作り直しなどで数億円規模のコストが発生するケースもある。

安全基準を満たしているかの確認は非常に重要な工程であるにもかかわらず、各メーカーが同じ基準で規格適合の判断をすることは難しい。安全規格に精通した社員が目視で形状を確認しているのが現状で、さらには安全規格に精通した社員の数も少ないという問題がある。

3Dモデルの形状から安全性を自動判断するソフトウェアで課題解決

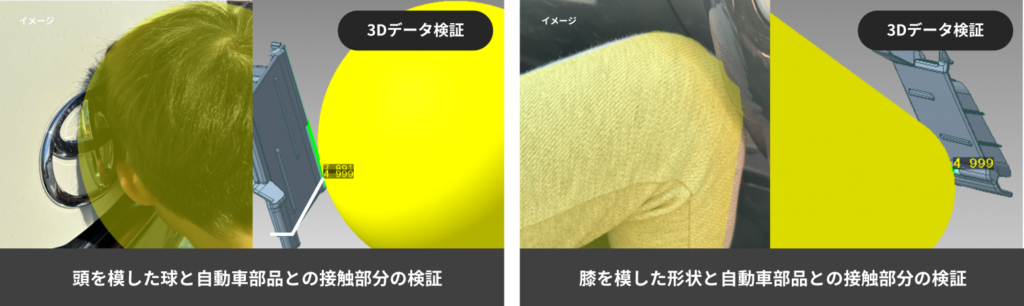

安全基準の判断が俗人化している状況を受けて、エリジオン社は「3Dデータから安全基準を満たしていない形状を自動検出できるソフトがあれば、この問題を解決できるのではないか」と考えた。そこで、膨大なパーツで組み上げられた3Dモデルの中から、怪我につながる鋭い突起や膝がはまり込んでしまう部分などを漏れなく検出するソフトウェアの開発に着手した。

こうして開発されたのが、エリジオン社の3D形状認識技術がベースとなったソフトウェア「DFAS Studio」だ。

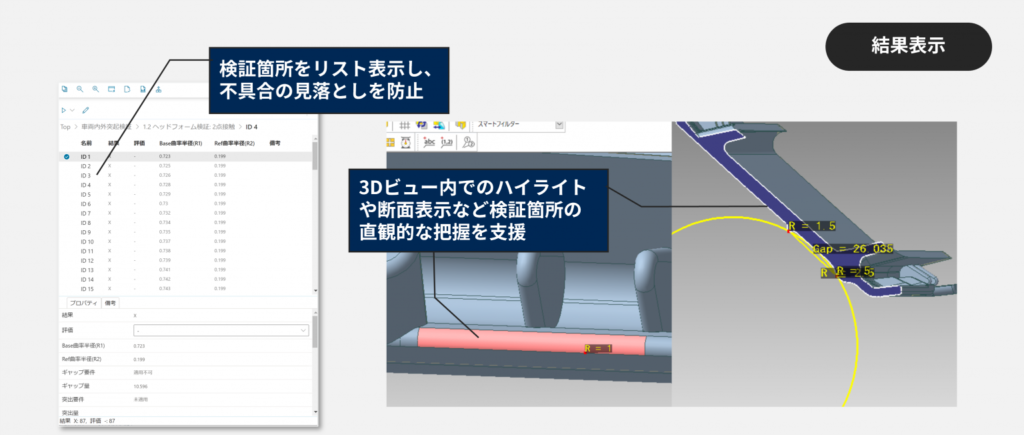

「DFAS Studio」 には出荷時に国際的な安全基準に基づいたチェック項目があらかじめ設定されており、導入後すぐに利用できる。さらに、企業ごとに定められた検証項目を追加したり、パラメーターをカスタマイズしたりすることも可能だ。企業が長年培ったノウハウをソフトウェアに組み込むことで、ベテラン技術者がいない場合でも設計品質を保つ体制を構築できることを目指したという。

あらゆる産業で3D形状認識技術の応用が期待できる

3Dモデルから特定の形状を検出して安全性を確認する手法は、自動車以外のあらゆる産業に応用できる発展性がある。一例としてエリジオン社が挙げているのが、玩具のST(Safety Toy)基準だ。乳幼児の誤飲やケガを防ぐための安全適合検査に応用できれば、ソフトウェアの用途がさらに大きく広がるだろう。

エリジオン社は、 特定の目的に沿った設計を効率的に行う手法 (DFX)を新たな事業領域として捉え、独自の3D形状認識技術を応用した製品を開発していくという。

自動化に関する関連記事

AMに関連するワークフローを自動化する技術については、ShareLab NEWSでも過去に取り上げている。興味のある方は、以下の記事もぜひ参照していただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。