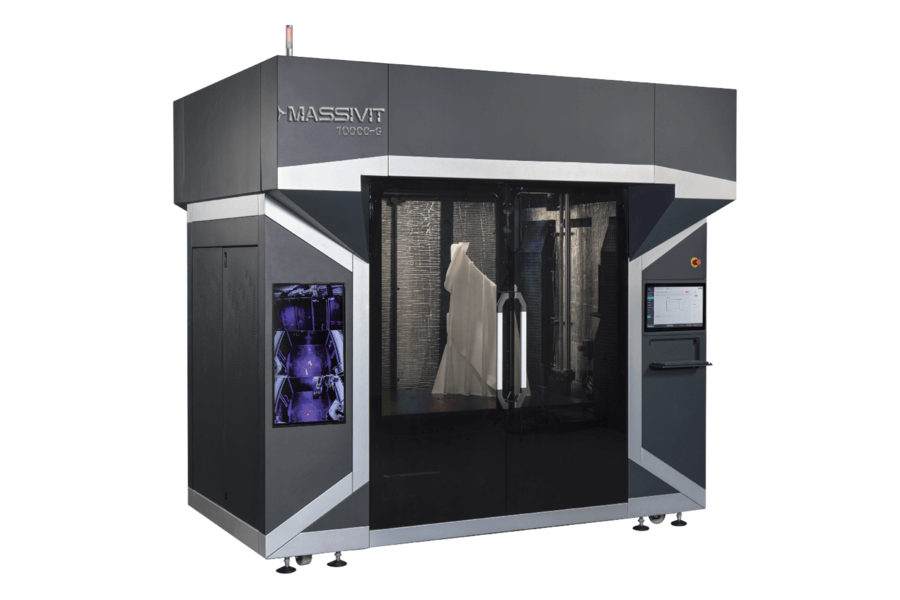

アルテックが大型3Dプリンター「Massivit 10000シリーズ」の取り扱いを開始

産業機械商社のアルテック株式会社(東京都中央区)が、イスラエルの大型3DプリンターメーカーMassivit社の「Massivit 10000」と「Massivit 10000-G」の取り扱いを開始した。Massivit10000シリーズは、強化繊維と樹脂の複合素材をプリント材料として、成形用の型を造形する大型3Dプリンター。少ない工数と短いリードタイムで「型」を造形できる。

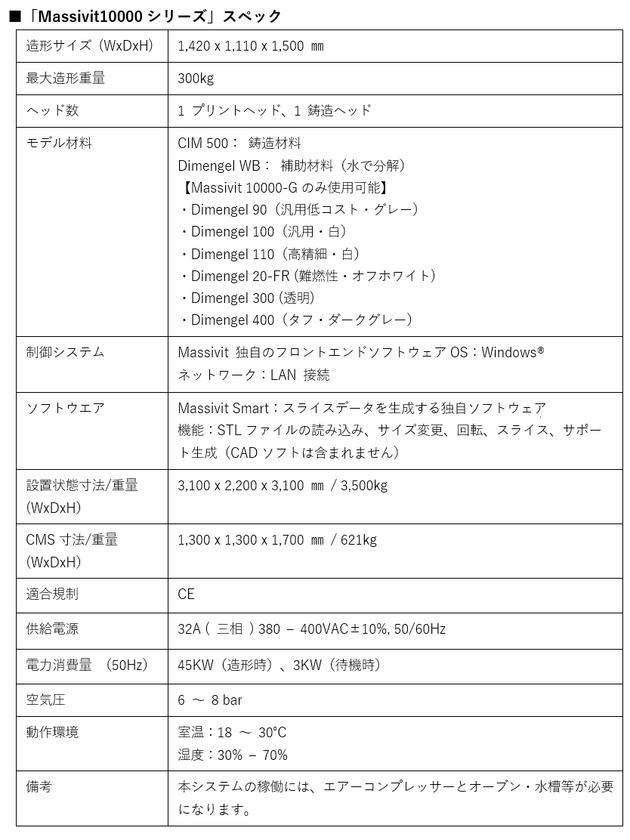

画像は3Dプリンター「Massivit 10000-G」(出典:アルテック社)

型製作に要する時間を大幅に削減

アルテック社が取り扱いを開始したMassivit10000シリーズは、ガラス繊維やカーボン繊維などの強化繊維と、不飽和ポリエステル樹脂、ビニルエステル樹脂、エポキシ樹脂などを組み合わせたFRP(Fiber Reinforced Plastics)と呼ばれる繊維強化プラスチックをプリント素材に、パーツ成形用のための型を3Dプリントする。

高速3Dプリント技術と高性能の熱硬化性材料を組み合わせたMassivit社独自の新技術「Cast In Motion(CIM)」により、少ない工数と短いリードタイムで型の製作が可能だ。従来の高度な技術が求められる手作業では数週間を要していた型の納品が、Massivit10000シリーズを用いることで、数日で完了させられるようになる。Massivit10000シリーズは、型を必要とする製造業にとって、革新的な生産性の向上をもたらすことが期待される。

具体的な造形ステップは以下の4つに分かれている。

- CADを用いた作成した3Dデータをもとに造形

- オーブンで加熱して硬化

- 真水に浸水させて不要な外側のシェルを除去

- 必要に応じて手作業や機械加工で仕上げ

型製作に必要な工数が大幅に削減されることは、製造コストの削減も意味する。「Massivit10000シリーズ」を用いると、従来工法に比べて製造コストは75%も削減できるという。また、造形時に真水に浸水させて不要なシェルを取り除く工程では、水を汚染しない点にも注目したい。

3Dプリンターによる造形は、3Dデータがあれば簡単に行える。3Dプリンターによる造形ならば、形状の複雑さと造形の難易度が比例しない点も大きなメリットとなる。

製造業における型は、パーツの種類と同じだけ必要になる。パーツの多くが3Dプリンタ―を用いることで、安価に短納期で作製できるようになることは、間違いなく大きなメリットであろう。

アルテック社の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。