MITが発電用ガスタービンを3Dプリントするための新たな熱処理方法を考案

MIT(マサチューセッツ工科大学)は、3Dプリンターでガスタービンやベーンなどを製造できる新しい熱処理方法を考案した。

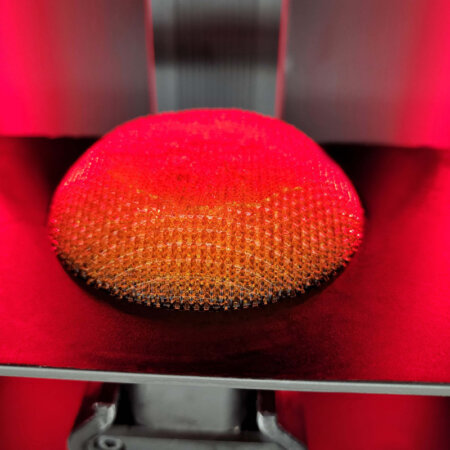

この技術を用いることで、発電用ガスタービンやジェットエンジンの機能を高めるために必要な部品(ガスタービンやベーンなど)を3Dプリンターで製造できるようになる。製造時に鋳型が不要になるほか、エネルギー効率や燃費の良い部品の設計が可能になる。(画像はジェットエンジンのイメージ 出典:pixabay)

熱処理工程を追加し、発電用ガスタービンの長寿命化・燃費改善を実現

MITが考案した熱処理方法は、超高温の環境で金属の変形量が増大してしまう「クリープ現象」を防げるというものだ。クリープ現象を起こさない熱処理方法によって、ガスタービンやブレードなどの「耐熱性の高い金属合金を使用する部品」を3Dプリンターで造形できるようになる。

3Dプリンターでガスタービンやブレードを造形するメリットのひとつが、金型を使用せずに複雑な形状の部品が作れることである。金型の製造にかかるコストはもちろん、製造時に発生するCO₂も削減できるというメリットがある。

しかし、ガスタービンやブレードを金属3Dプリンターで造形しようとすると、超高温環境にさらされることで金属の変形量が増大する「クリープ現象」が起きてしまうのだ。

MITのボーイング航空宇宙工学部教授であるZachary Cordero氏は、3Dプリントによるクリープの発現は、ガスタービンの寿命が短くなったり燃費が悪くなったりすることにつながり、結果として高コスト化する可能性があると述べている。

この問題を解決するために、Cordero氏をはじめとするMITの研究チームは、クリープ現象を起こさずに3Dプリンターでガスタービンやブレードを製造する方法を探し始めた。そこで発見したのが、3Dプリンターでの製造時に「熱処理工程を追加する」という方法である。

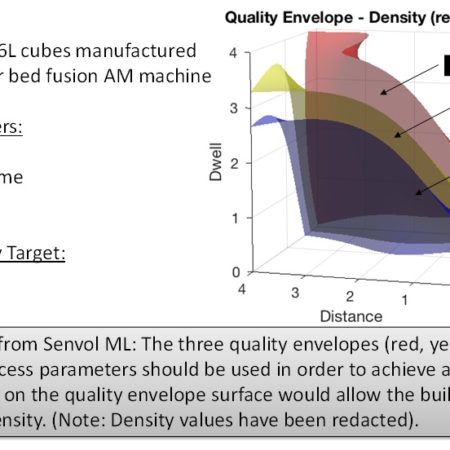

熱処理実験の様子 出典:MIT

Cordero氏らが発見した熱処理工程は、3Dプリントによって生まれる材料の微粒子を、より大きな「柱状」粒子に変化させるというものだ。これにより材料の強度と弾力性が向上し、超高温の環境下における部品のひずみや破断を防ぐことができる。

この技術を用いることで、発電用ガスタービン・ジェットエンジンの高性能ブレード・ベーンなどの部品を3Dプリントできるようになり、製品のエネルギー効率の改善に役立つことが期待されている。

Cordero氏は今回発見した熱処理方法について「近い将来、ガスタービンメーカーは、3Dプリントが可能な大規模な積層造形工場でブレードやベーンを造形し、この熱処理方法で後処理を行うようになると考えています。3Dプリントは、タービンの熱効率を向上させる新しい冷却構造を可能にし、同じ電力量を生産しながら燃料の消費を抑え、最終的に二酸化炭素の排出を減らすことができます」と述べている。

3Dプリンターを用いることで、複雑な造形物が短時間で作れるだけでなく、環境負荷も低減できることがわかってきた。カーボンニュートラルの実現に向けて世界中の企業が環境配慮型の製品を開発する状況を受けて、3Dプリンターを活用した製品開発により注目が集まってくるだろう。

関連記事

ShareLab NEWSでは、MITの研究チームが3Dプリンターで衛星用プラズマセンサを作製した事例についても過去に取り上げている。MITの研究内容について関心のある方は、ぜひ以下の記事もあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。