Formlabs、ランニングコストを抑えるSLS方式3Dプリンター「Fuse 1 + 30W」を発売

Formlabsは、SLS方式の3Dプリンタ「Fuse 1」の上位機種である「Fuse 1 + 30W」及び炭素繊維強化樹脂材料「Nylon 11 CFパウダー」の販売を開始した。(写真は 左: Fuse 1 + 30W 、右:後処理及び材料再利用装置 Fuse Sift。出典:Formlabs)

Formlabsとは

Formlabsは2011年に創業し、主としてSLA方式3Dプリンターの開発を手掛けてきた。SLA(Stereolithography Apparatus)方式は、感光性の液体樹脂を光によって硬化させ、立体造形を行う。Formlabsが独自に保有するSLA技術は、均一なレーザー光を作り出すことで、高い精度を実現可能だ。

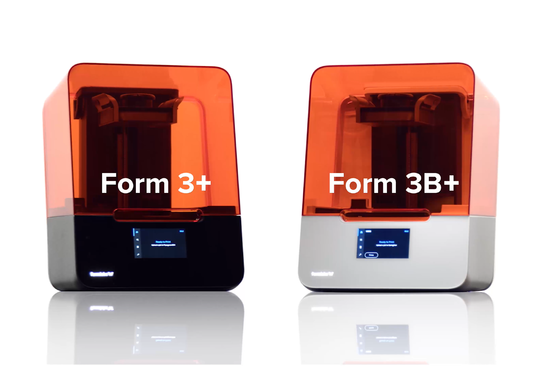

Formlabs社が従来品より造形スピードを最大40%向上した「Form3+」と「Form3B+」の販売を開始

Formlabsは、創業当初から「誰もがものづくりを行える世界の実現」を掲げ、使いやすいインターフェイスやランニングコストの削減に取り組んでいる。そうした姿勢は、ユーザー向けのセミナーを開催していることからも窺うことができるだろう。

Formlabs、歯科分野で3Dプリントを普及させるための教育プラットフォームを開始

Formlabs、北米においてSLS方式3Dプリンター「Fuse 1」の受注開始

2017年、Formlabsは新たな挑戦を始めた。これまで光造形による樹脂用3Dプリンター開発を行ってきたFormlabsだったが、レーザー焼結による金属3Dプリンターの開発開始を発表したのだ。

この方式はSLS(Selective Laser Sintering)と呼ばれる。SLAと名前が似ているが、用いる材料も硬化方法も、全く別なので注意して欲しい。新たな方式に挑戦するというFormlabsの試みは容易なものではなく、開発には長い時間を要することになる。企業努力の甲斐あって、2021年初頭に正式リリースされた「Fuse 1」は同社初となるSLS方式の3Dプリンターとなった。

Fuse 1において特徴的なのは「Surface Armor Technology」による製品支持方法だ。積層造形で中空構造を作る際など、下層に支持材が無い場合には、上層部がプリント中に脱落し、上手く造形できない場合がある。対策として、支持材をプリントして上層部を支える方法が取られるわけだが、この方法では最終製品とならない部分をプリントしなければならず、材料ロスや時間的ロスが大きい。

Fuse 1では、最終製品の表面を半焼結シェルで覆い、造形中の製品を支持するという方式(Surface Armor Technology)を採っている。これにより、大幅な材料節約が可能となった。

また、Fuse 1では、SLS方式で必ず出る未焼結のパウダーを再利用するシステムを採用している。このシステムを採用できるのは、パウダー材料を自社開発しているからこそだ。Fuse 1では、再利用パウダーと未使用パウダーの比率によって、製品強度がどの程度変化するのかを計算でき、無理のない設計を行える。

上記Fuse 1の特徴は、どちらもユーザーの負担を軽減し、よりミニマムな3Dプリンター運用体制を実現するものだ。

従来比最大2倍の造形スピードを実現した「Fuse 1 + 30W」

2022年7月、Formlabsは、Fuse 1の上位機種となる「Fuse 1 + 30W」の販売を開始した。SLS方式の工業用3Dプリンターであり、レーザー出力を10Wから30Wに向上することで、従来比最大2倍の造形スピードが実現可能だ。パウダーのリサイクル率(全パウダーに占める再利用パウダーの比率)も向上し、ランニングコストの面でも、さらに使いやすい機体となった。

Formlabsは、Fuse 1 + 30Wと共に、新たな樹脂材料も販売を開始する。「Nylon 11 CFパウダー」は、炭素繊維を配合した強化樹脂材料で、金属並みの強度を有しながら、軽量という特徴を有する。航空宇宙産業でも活用が期待される材料だ。

このNylon 11 CFパウダーは、Fuse 1 + 30Wで利用できる。これらFormlabsの新製品は、3Dプリンターによるものづくりの裾野を更に押し広げることとなるだろう。

関連情報

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。