樹脂3Dプリンターで金属の微細構造物を製造?スタートアップ「3D Architech」の全貌に迫る

ここ数年でAM活用のすそ野は大きく広がったが、先進的な技術や装置の開発も進んでいる。先日紹介したグーテンベルクのように国産の3Dプリンターメーカーも気炎を吐いているし、着実に製造業ユーザーの支持を集めている。そんな中で、今回シェアラボ編集部が取材をおこなったのは、革新的な金属3Dプリンティング技術を開発する3D Architech社だ。

2022年、国際的に権威のある学術誌「Nature」に掲載された論文「Additive manufacturing of micro-architected metals via hydrogel infusion」で一躍注目を集めたほか、2024年1月にはScience誌の特集「7 Technologies to Watch in 2024」にナノマテリアル3Dプリンティングの1つに取り上げられた 3D Archtech はアメリカのボストンと日本の宮城県仙台に拠点を置き、従来にない方法で金属造形を可能にする技術を開発しているスタートアップだ。

既存の光造形方式の樹脂3Dプリンターで使える専用材料をもとに、金属部品を造形できるという破壊的なイノベーションである点も注目だが、それ以上に注目したいのはこれから活用分野を開拓するのではなく、すでに4つのニーズを特定し、日系大手企業など20社以上とをPoC(概念実証)を取り組んでいる点だろう。早ければ今年中にも実用事例がでるという3D Architechの成田 海CEOを直撃取材した。(語り手:3D Architech 成田 海 氏。聞き手:シェアラボ編集部)

目次

持続可能な社会を見据えてエネルギー分野に着目

シェアラボ編集部:3D Architechさんはアメリカと日本で独自の金属3Dプリンティング技術に取り組んでいると伺っています。

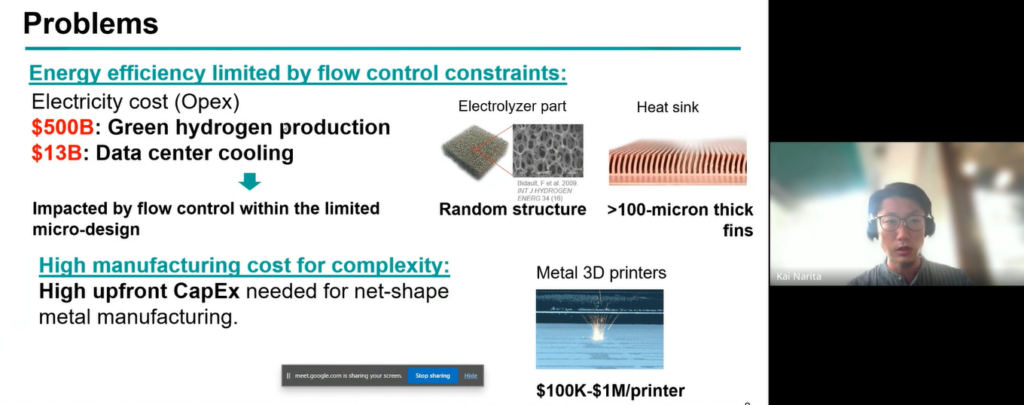

3D Architech 成田氏:はい。アメリカのボストンと宮城県仙台市で活動しているのですが、我々が提供する技術は、光造形技術を使って液体材料をもとに金属部品を造形する金属ゲル3Dプリンティングです。今日は投資家向けのピッチ資料でご説明しているので、まず取り組んでいる課題からご紹介します。

3D Architech 成田氏 :金属3Dプリンターというと航空宇宙産業や自動車産業で構造材を生産するという使われ方を想像されることが多いと思うのですが、我々はちょっと違います。具体的にはエネルギー産業での精密部品をターゲットにしています。

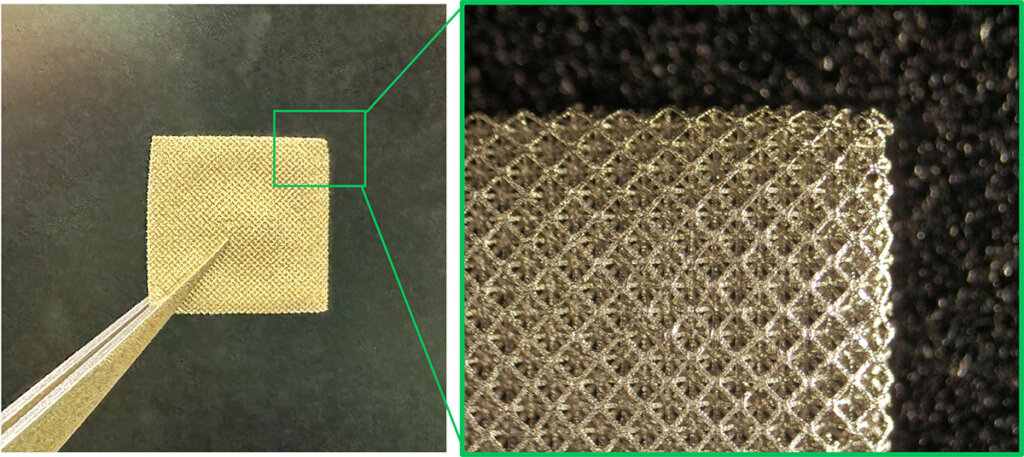

これからの持続可能社会を実現していくためにはオペレーションコスト(Opex)が課題になってきます。つまり電気代ですね。オペレーションコストを削減するには、エネルギー効率が高い、コスト低減に貢献できる装置や部品を製造することが必要です。金属3Dプリンターを活用することで複雑な形状を実現できるので、高効率な部品製造が可能になります。今現在使われているものとしては水素生成のための水電解槽に使われるニッケルのスポンジだったり冷却部材として使われる銅のヒートシンクなどがあります。

こうした部品を製造するために金属3Dプリンターが有効ですが、問題になるのが導入費用の高さ(CapEx)です。金属3Dプリンターは安いものでも1000万円以上、1億円以上する装置も珍しくありません。このコストを大きく低減することが必要です。

導入費用を抑える「既存の光造形装置の流用」

シェアラボ編集部:そこで成田さんの出番なんですね。

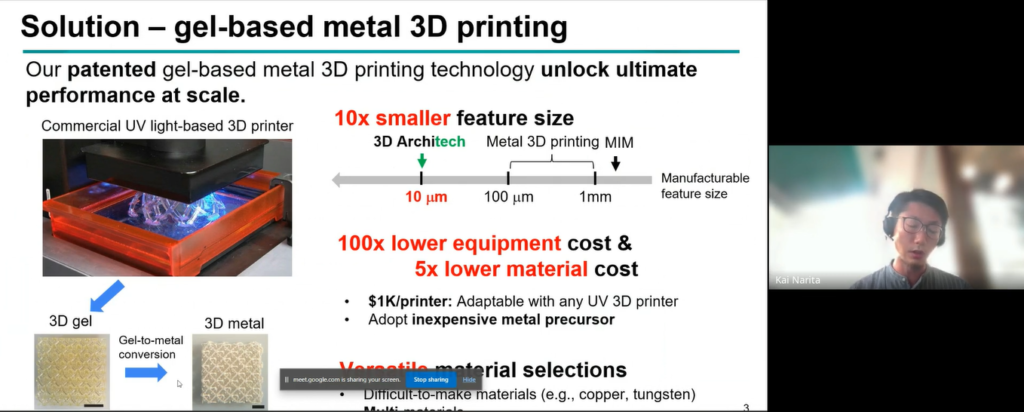

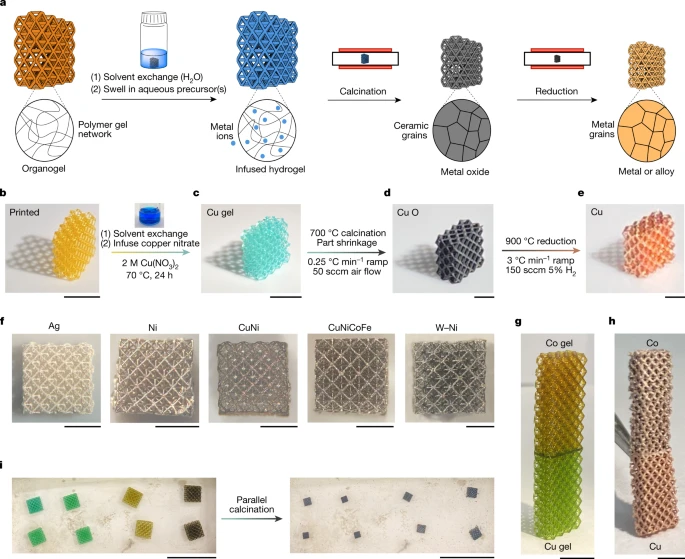

3D Architech 成田氏 :はい。私たちは独自開発の液体材料を市販の光造形方式の3Dプリンターでプリントしてから、特殊な溶剤で処理し、熱処理することで、金属部品を製造することができます。『ゲルで金属を作る技術』があるわけです。この液体材料自体には金属粉などが混ざっていないので、今使っている既存の光造形方式の3Dプリンターでも不具合をおこさず造形できます。

シェアラボ編集部:装置の開発ではなく専用材料やノウハウを提供するという立ち位置なんですね。独自の液体材料ということですが、どんな特徴があるのでしょうか?

3D Architech 成田氏 :金属粉末などが混ぜ込まれた材料を想像される方が多いのですが、材料に金属を含んでいない液体になります。その液体材料を光造形するとゲル状の形状になります。

シェアラボ編集部:そのゲル状の構造物を独自開発の溶剤につけて処理すると、ゲルの中で金属になって、焼成すると部品が完成するという理解であっていますか?

3D Architech 成田氏 :はい。液体材料や専用の溶剤の詳しい内容は企業秘密なのですが、金属の密度として高密度な部品が生産できます。

シェアラボ編集部:もうラボで研究する段階ではなく、技術的には確立されていて、実用レベルに落とし込むというか、特定の用途と形状で生産するための作り込みを行う段階に来ているということですね。この技術は成田さんが発想されたんでしょうか?

3D Architech 成田氏 :いいえ、Caltech(カリフォルニア工科大学)在学中に、研究室のプロジェクトにジョインし一緒に研究した結果です。

技術としての特徴。得意なこと、苦手なこと

シェアラボ編集部: 研究チームにジョインし、ビジネス化まで落とし込まれたんですね。利用できる鉱種はどんなものがありますか?

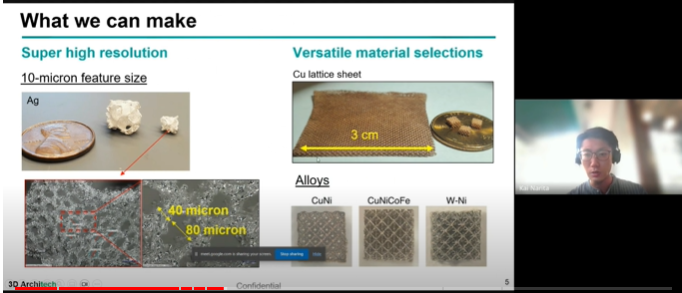

3D Architech 成田氏 : アルミなどには対応していませんが様々な金属、合金、ハイエントロピー合金と呼ばれるものも作れます。銅ニッケルであったり、4つの元素が集まったものであったり、金属間化合物だったりと、かなり幅広く作れる技術になっています。それでいて装置の導入コストは既存の金属3Dプリンターに比べ大幅に抑えることができます。

シェアラボ編集部:具体的にはどれくらいのコストメリットがあるんでしょうか?

3D Architech 成田氏 :我々は10万円程度のLCD方式のプリンターと100万円程度の焼結炉を使って金属部品を製造しています。従来の金属3Dプリンターは安いものでも1000万以上すると思います。装置コストが100分の1から1000分の1くらいのコストになります。液体材料も金属を溶かしているだけなので、管理に気を遣う金属3Dプリンター用の粉末材料よりも手軽で、価格も金属粉末に比べると5分の1以下になります。つまり、3Dプリント技術ではありますが、大量生産しなくても1個から部材コストが下がるんです。

シェアラボ編集部:大きなメリットが沢山あるのが理解できました。では逆にデメリットとしてはどんな点があるでしょうか?たとえば焼結すると収縮するでしょうし、ゲルの中で金属組織を作るなどの工程で再現性があるのか、など気になります。また不得意な形状などがあれば知りたいです。

3D Architech 成田氏 :1cm×1cm×1cmの立体などバルク材のような形状は苦手です。またゲルから金属への反応や焼結に関してはおっしゃるように狙った形状を実現するためのノウハウが必要です。私たちのシミュレーションやプロセスの管理ノウハウをもとに、利用企業と一緒に作りこむ形で解決していくスタンスです。

シェアラボ編集部:エネルギー産業以外にはどんな市場や用途を想定していますか?

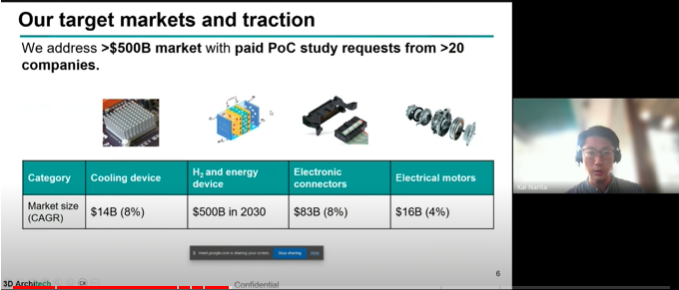

3D Architech 成田氏 :すでに20社以上と概念実証を行っていますが、先ほどご紹介したヒートシンクなどの熱交換系デバイス、エネルギー産業の関連部品、電装部品に使われるさまざまなコネクタ、モーターやコイルなどの分野で活躍できると思っています。

シェアラボ編集部:日本とアメリカでどちらが反応がよいですか?R&Dの方が多いですか?

3D Architech 成田氏 :そうですね、7割が日本企業でR&Dと事業部の比率は半々くらいです。検証は今も進めていて、早ければ年内にも実用部品として形にできるかもしれません。こうした材料やプロセスを装置メーカーやユーザーと一緒に開発していくのが私たちのビジネスです。

シェアラボ編集部:想像以上に進んでいますね!仙台とボストンの役割分担はあるのでしょうか?

3D Architech 成田氏 :開発拠点は仙台になります。ボストンでは主にシミュレーションなどを行っています。

シェアラボ編集部:お忙しそうです。人手がいくらあってもたりませんね。

3D Architech 成田氏 :そうですね。技術開発面でもビジネス開発面でも人材は募集しています。また、今まで広報や宣伝といった活動はしてこなかったので、そういう点はそろそろ取り組みたいとも思っています。

シェアラボ編集部:突き抜けた技術は用途開発が困難なケースが多いと思いますが、すでに活用分野を明確にされている点が大変すばらしいですね。

3D Architech 成田氏 : まさにその通りで「面白い技術だけど使ったことがないし、何に使えるかもわからない」という点が最も大変な課題でした。これからも活用用途は広がっていくかもしれませんが、多くの方のご意見を伺いながら取り組みを進めていきたいと思っています。

地に足の着いたスタートアップとしての3D Architechの行く末に期待

「若き材料研究者がアメリカでの留学で革命的な研究と起業家マインドに出会い、社会課題の解決に挑むスタートアップを立ち上げる」。成田氏の3D Architechはそんな絵に描いたようなスタートアップのモデル像だ。コスト負担の大きい装置開発をすることなく光造形方式の3Dプリンターを活用できるモデルとなっている点や、共同開発モデルで既存の3Dプリンター装置やユーザー企業と一緒に技術の現場への落とし込みを図る点は説得力のある説明で、今後立ち上がる3D Architechを中核としたエコシステムの立ち上がりを想像させて余りある。

新しい技術だけに課題は少なくはないだろうが、すでに始まっているPoCを通じてどんな新しいモノづくりの姿を具現化していくのか注目していきたい。

AMスタートアップに関する関連リンク

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。