材料噴射型3Dプリントで有筋構造部材を自動造形 ― 清水建設社

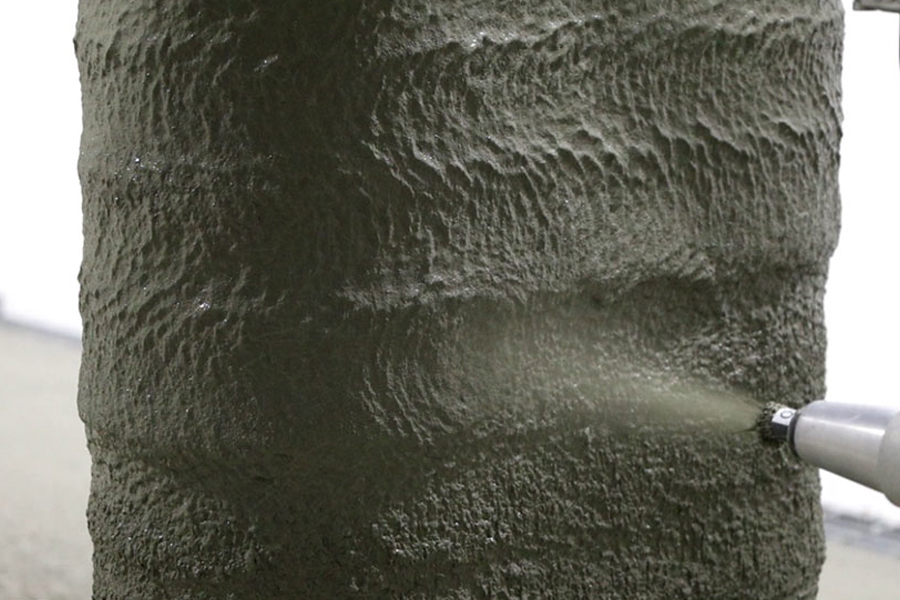

清水建設株式会社は、従来発表していた押出型建設3Dプリント技術とは別に開発した材料噴射型建設3Dプリント技術を開発し、有筋構造部材の自動造形を実現した。鉛直方向にも鉄筋を配した従来工法同等の強度と法令対応が可能な技術ということで期待が高まっている。(上部画像は材料噴射型3Dプリント。出典:清水建設社)

材料押出型建設3Dプリンターの限界をこえるために

清水建設社は今回の発表に先立ち、2019年に材料押出型3Dプリント用の繊維補強セメント複合材料「ラクツム」を開発し発表していた。ラクツムは、材料押出型で、材料をノズルの真下へ押出し積層する方式をとる。そのため、鉛直方向に鉄筋を配置した構造を造形できず、建築基準法が求める有筋構造部材を直接造形できないという課題があった。清水建設社はこうした課題を解決するために、材料を圧縮空気によってノズルから噴射しながら造形物を製作する材料噴射型3Dプリント技術に着目し今回の開発に繋がった。

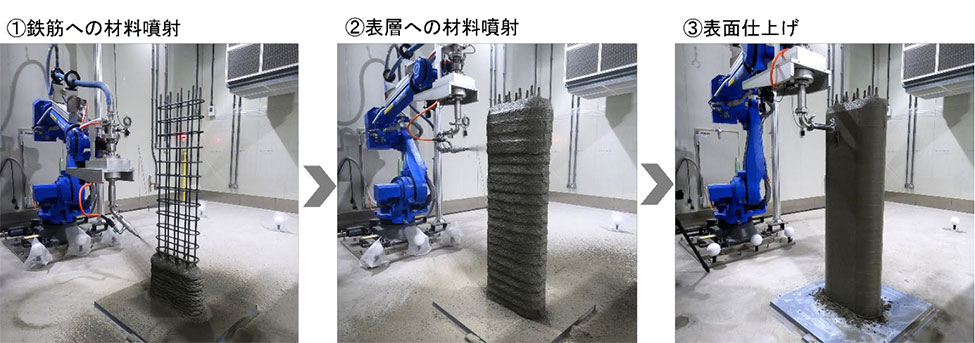

有筋構造部材の3Dプリントでは、ロボットアーム型の3Dプリンターを利用し、プリント場所に配置した鉄筋の側面から内部に向けてプリント材料を吹き付けていく。具体的には以下の4つの工程を自動化しているという。

- 鉄筋の外周を旋回するロボットアームの先端ノズルからプリント材料を斜め下方に噴射し鉄筋内部への材料充填

- 表層全体に配合の異なる表層用プリント材料を重ねて吹き付け加工

- 部材表面をコテで平滑に整える表面仕上げ加工

- 施工後の3Dスキャンによる出来形計

人の手で鉄筋を組んだ後は自動化できるということで、コンクリートの型枠設置を不要にできる。

高さ1.5mの柱を2時間で施工。鉄筋を配することで従来工法同等を実現

材料噴射型の3Dプリントは、材料押出型よりも複雑な制御が必要だ。材料吐出量や空気流量、噴射角度、噴射距離、ノズル形状など造形パラメータも多くなり造形体の品質を確保する難易度は上がる。このパラメータ開発に取り組み鉄筋内部への充填性や表面仕上げの平滑性といった、出来形品質を確保できるに至った。

清水建設社が実証実験として行った施工では、断面寸法510×210mm、高さ1.5mの柱部材を寸法誤差±5mm以下の精度で造形することに成功した。材料噴射から表面仕上げ完了までに要した時間は2時間程度ということだ。内部に鉄筋を配置しているため構造性能にも優れ、梁部材の載荷実験の検証結果などを見ても、在来工法で施工した鉄筋コンクリート部材と同等以上の構造耐力と靱性を有することが確認でき良好な結果を残しているという。

ロボットアームを用いて鉄筋の周囲を正確に3Dプリントすることで、鉄筋コンクリートの強度を保ちながら、建設廃材の削減を実現することが期待できる清水建設社の今回の発表は、建築基準法への準拠など建設現場への導入を強く意識したものだと言えるだろう。現在、材料の改良と造形精度の向上を目指しているというが、従来の型枠では難易度の高い複雑な形状の実現など、高い付加価値を生み出す可能性も秘めている。

建設業界の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。