海外では3Dプリンターが積極的に活用されているらしいけれど、日本では3Dプリンターで作った製品はまだ珍しくニュース扱い。3Dプリンターに対する期待値は高まっているし、続々販売数が伸びているという情報は聞くけれども、実態はどうなの?と疑問に思う方も多いだろう。まだ発展途上中の3Dプリンター業界の業界団体として、普及に尽力している団体幹部を取材し、実際のところを伺った。この連続取材の中で浮かび上がったのは、3Dプリンターが普及しない5つの理由だった。

目次

3Dプリンターが普及しない理由1:日本企業の徹底的なカイゼン姿勢にこたえる存在がいない

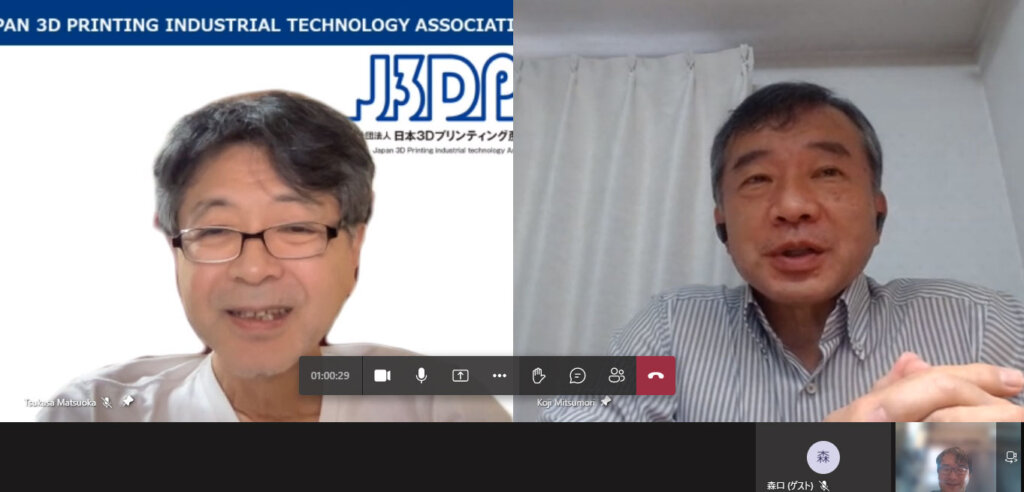

「海外に比べ日本の3Dプリンター活用が遅れていると言われるのは、製品として実際に利用する最終部品の分野です。日本でも製品開発時の試作や治具を製作する際には、活用されています。」そう語るのは、日本3Dプリンティング産業技術協会(以下、J3DPA)の三森幸治代表理事だ。

欧米に後れを取っているとしたら最終部品製造、と語る三森氏だが、そこにはイノベーションのジレンマが潜んでいた。「日本の製造業は、非常に高い品質基準を持っています。その品質基準を培っているのは、不良原因を徹底的に追及するカイゼンの取り組みです。そうした日本企業のカイゼンにこたえてきたのは、製造ラインを企業と一緒に作ってきた製造装置メーカーでした。しかし3Dプリンターは強い国産メーカーが育っていないため、輸入品が大半です。日本企業の不良原因を徹底的に理解しようとする姿勢にこたえきれていないんです。」(J3DPA 三森氏、写真右)

動作原理まで深く理解してカイゼンを積み重ねる日本企業の品質改善は世界的なイノベーションだった。しかしその成功を支えるマインドが、新しい発展途上中の技術に取り組むことを阻んでいるという部分もあるようだ。

それでも3Dプリンターでしかできないモノづくりは存在する。金型が不要、形状が複雑でも生産コストが変わらない、金型や切削では生産が難しい複雑な形状の部品を生産できる。メリットは多く、いままでのモノづくりの限界感を打破する新しい部品設計を実現できる手段でもある。

「海外では金型の関係で分割していた部品を一体造形するなどの取り組みで、3Dプリンターでしかできないモノづくりを行い、経済的なメリットを実現しています。こうした取り組みは技術的な蓄積が必要です。いざやろうと思ってすぐできるわけではありません。だから今から取り組む必要があるのです」(J3DPA三森氏)

>>「AMに取り組まない3つの理由」を乗り越えるためにはバリューの理解が必要ー日本3Dプリンティング産業技術協会(J3DPA)

3Dプリンターが普及しない理由2:高額な産業グレードの3Dプリンターに触れる機会がない

3Dプリンターは数万円から数億円までの幅広い価格帯で製品が販売されている。産業用として試作開発に利用できるものは数十万円から販売されるようになってきた。実際に3Dプリンターブームが2012年ごろ巻き起こった際に、自分で3Dプリンターを購入して触ってみたという技術者も相当数いたという。しかしその多くは趣味程度で終わってしまったという。理由は装置性能がまだ未成熟だったためだ。

当時も高額な装置は一定以上の性能があったというが、数十万円台の装置はラーニングコストが高い割には、表面性も低く、造形の失敗も多かった。ブームから10年経ち、技術的に成長進化を遂げた現在だが、高性能装置の価格は変わっていない。

「安価な装置でできることは限られます。ですがハイエンドな製造装置としての3Dプリンターに触れることができる場が少なかったのです。操作方法を教え、実際に自分が触りながら学べる場が必要でした。」(兵庫県立大学金属新素材研究センター 柳谷彰彦副センター長)

兵庫県立大学が中心となって、新素材研究センターで松浦工作機械の金属3Dプリンターと多田電機の電子ビーム式の3Dプリンターを触れる場を用意した。また取り組む企業向けに相互の技術交流を促すコンソーシアムを創立した。それがひょうごメタルベルトコンソーシアムだ。装置の操作方法や悩みにこたえる相談の場を提供していることで、100社を超える参画を得ている。

「多くの参画企業の方々はAMでやりたいことが固まっていません。ですから私たちの方から、こんなこともできますよ、という考えるヒントをお伝えしていくことも少なくありません。また一方で、いきなり最先端の取り組みを行おうとする企業さんもいます。ジェットエンジンや発電機のタービンに取り組むと大企業でも10年単位での技術蓄積が必要な仕事になります。いきなり大きな取り組みにチャレンジするのではなく、毎日の業務で出てくるちょっとしたことに金属3Dプリンターを使ってみるところからスタートしていくことをお勧めします。」( 柳谷氏)

まさに千里の道も一歩から。ロードマップを組んで取り組んでいかないと、いきなり装置を購入したけれど、使えない。仕事がなくて装置が稼働しない、受注したが満足な部品を納品できないなどの課題にぶち当たるかもしれない。ひょうごメタルベルトコンソーシアムはこうした身近なところからの取り組みを「身の丈」と表現している。身の丈にあった取り組みから初めて徐々に成功体験と技術的蓄積を高めて成長していこう。そうしたしたたかな姿勢が求められるのかもしれない。

>> 海外と日本の決定的な違い。日本のAM活用推進に必要なたった1つのポイントーひょうごメタルベルトコンソーシアム

3Dプリンターが普及しない理由3:ビジネスでどう活用すればよいか学ぶ場がない

同じように群馬から金属の付加造形を根付かせていこうとする取り組みが群馬積層造形プラットフォームだ。群馬に拠点を置くミシュランがグループ企業であるAddupの金属3Dプリンターを設置している研究開発拠点AMアトリエを中心に、技術習得や企業交流を行うことでAM技術に取り組む企業を育成しようという取り組みになっている。

「AMは新しい工法です。その新しい工法をゼロから自社だけの力で研究し学んでいくことは非常に困難です。使いこなせない装置を高額の投資で導入することは、一部の研究機関や大企業にしかできません。そうした事情もあって関心はあるけれど取り組めない企業が多かったと思います。結果として製品として出荷できるレベルのモノづくりに3Dプリンターを活用することができていないのではないでしょうか」(日本ミシュランタイヤ株式会社の小川匡通氏:写真はAMアトリエ)

フランスの本社を置くタイヤメーカーであるミシュランだが、タイヤに刻まれている複雑な溝(トレッドパターン)がタイヤの性能を大きく左右するために、10年以上前から金属3Dプリンターによる金型製造に取り組んできた。その社内ノウハウを集大成した教育プログラムも開発しているAM推進企業でもある。そのミシュランのアジア最大級の研究開発拠点が群馬県太田市にある太田キャンパスだ。

日本ミシュランは自社保有の3Dプリンターと教育プログラムを提供し、3Dプリンターを使ったモノづくりを行う場を用意した。群馬県は自動車や航空機産業の集積地でもある。EVシフトなどの自動車業界の地殻変動に対応するために、各社は自動車分野以外の事業分野を模索している背景があった。毎年数十人のAM技術者を送り出すキャパシティがあるといわれる群馬積層造形プラットフォームの着実な取り組みが功を奏するか。群馬県以外の名古屋圏からの参加問い合わせも寄せられているという。

>> 日本の3Dプリンター活用を阻む3つの壁と闘う!群馬積層造形プラットフォーム(GAM)の挑戦

3Dプリンターが普及しない理由4:実績がないから取り組めないし、経験を積めない

だが根本要因としてそもそも3Dプリンティング技術を活用したAM生産に関する仕事がないことが問題、と指摘する関係者もいる。一般社団法人 日本AM協会の専務理事 澤越俊幸氏はこう語る。

「可能性は感じるけれど、実績がないから取り組めないと語る産業界の方々は非常に多いんです。つまり仕事にならないから経験が積めない。そこで手詰まりになってしまったのが日本です。一方で欧米の3Dプリンター活用が進んだ大きな理由は、政府がそこにお金を出したからです。たとえば航空宇宙や軍事などの分野で予算を投じて、新技術である3Dプリンターを活用して購入もしています。だから企業もそこに投資できる。」( 澤越氏)

発展途上中の技術を政府予算で取り組み、そこで蓄積されたノウハウで自社製品を生産したり、他から仕事をとってくる。官民一体となった産業育成の重要性が伝わってくる説明だ。「こういう部分で活用すればメリットがあるかもしれない」と「メリットが実際にあった」ではビジネス上のインパクトが天と地ほども違う。新しく優れた技術には、不安定さや技術的課題への怖さを疑うことも当然存在する。政府プロジェクトで実際に検証済みの技術を使って取り組め、そこで発生した技術的課題が解決されている安心感があれば、不安を払拭できる上に、サプライヤー側の企業も自信をもって提案できるだろう。

>> 日本AM協会が進める「日本で3Dプリンターが普及しない問題」への打開策

3Dプリンターが普及しない理由5:部門で責任を取れる範囲を超えている

最後にそれではなぜ試作品や治具開発では、3Dプリンター活用が進み、最終部品には至らないのか。

「試作品や治具を3Dプリンターで造形すると納期もコストもメリットがあります。その上、失敗しても訴えられるほどの損失は生まれません。担当者が自分の裁量で何とかできるレベルのリスクなんです。だから挑戦できるし、結果が出るまで取り組みやすい。ですがこれが自動車に実際に使われる部品になると話が変わります。不具合の結果、人命にかかわる事故が起こりリコールにつながると数百億円単位の影響があるかもしれません。とても一個人や部門で責任を取り切れないんです。」(J3DPA三森氏)

自動車でなくてもユーザーの手にわたり使われる製品で不具合があれば、ユーザーに迷惑をかけるし、企業として大きなリスクにつながる場合もで出てくる。開発部門や製造部門にかかるプレッシャーは飛躍的に大きくなるだろう。自分たちがユーザーだから「3Dプリンターで作った部品の性能や限界をわかって使う」という利用が日本では拡大してきたわけだ。

治具製造に次ぐ波が来た際に「技術者が技術を乗りこなす」ことができるか。

すると日本で3Dプリンターが最終部品に使われるのは、開発者や製造部門がつくったものに全幅の自信をもてるようになってからとなりそうだ。徹底的なカイゼンでほかの工法と比較しても納得感のある水準まで技術レベルを高めることができるまで、最終部品の製造が飛躍的に進むことはない。装置性能の進化や材料の多様化で利用者層は拡大しているが、まだまだ技術的な知見の蓄積の時間が続くかもしれない。

しかし悲観することはない。成功体験を人は捨てられないし、必ずしも捨てる必要はない。品質に疑問がある技術を品質が求められる局面で使う必要はない。合理的に使える部分で使っていくべきだ。3DCADを使いこなす設計者が増え、3Dプリンターで試作品や治具が自在に作れるようになった後で、最終製品にも3Dプリンターを活用しようという試みが同時多発的に日本のモノづくり現場でも出てくるだろう。マークフォージドのカーボン配合ナイロン材料が治具分野への3Dプリンター活用を爆発的に促したように、普及するきっかけを見つけた際に、この潮目は一気に変わる。

すでに航空機や宇宙開発の現場では3Dプリンターでのモノづくりは実績を出し、取り組みが飛躍的に増えている。まだまだ世界の3Dプリンター活用は始まったばかりだ。日本のモノづくりで3Dプリンターは着実に根付き、開花する瞬間に向けて技術的蓄積が進んでいる。

技術や生産設備は企業の強さでもあるが、そこで技術や生産設備を乗りこなす開発者や製造現場こそが企業の本当の力量だ。リスクを重く見て軽々しく飛びつくわけではなく、着実に自分のものにしてから活用を行うという姿勢を活かしながら、世界を相手に勝負していく日本の技術者が満を持して3Dプリンターを製造に活用する未来に期待したい。

でも、もっと加速するには?

今回は4団体に取材を行ったが、取材を通じてわかったことは、各団体幹部が実際に現場を知っていること、それぞれ違う経験をしてきたスペシャリストたちなので、違う観点での改善のきっかけを見出していることだった。非常に面白い話がたくさん出たのだが、誌面の関係で紹介しきれなかった話も多く、もどかしさも正直あった。

そんな際に、2023年2月に開催を予定されているTCT Japan事務局からお声がけをいただき、我々ShareLab編集部が、今回の連続取材を題材にした座談会のモデレーターの役を仰せつかった。今回ご登場いただいたひょうごメタルベルトコンソーシアムの柳谷氏、日本AM協会の澤越氏、J3DAPの三森氏、GAMの小川氏に登壇いただき、取材ではあまり触れられなかった生の声や、処方箋に関して縦横無尽に語っていただきたいと思う。

この記事を読んだ方におすすめの人気記事 ・レポート

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。