金属3Dプリンターとは、金属粉末やワイヤーを溶融・積層して立体物を造形する装置です。価格帯はPBF方式で3,000万円〜、DED方式で3,000万円以上、金属フィラメント方式なら数十万円から導入可能です。主な造形方式は、PBF(高精度・航空宇宙向け)、DED(大型部品・補修向け)、FDM/MEX(低コスト導入向け)、WAAM(超大型部品向け)の4種類。この記事では、金属3Dプリンターの価格・方式・メリット・デメリット・活用事例を徹底解説します。

目次

金属3Dプリンターとは

金属3Dプリンターは、3Dデータを元に1層ずつ金属材料を積み上げ、立体構造を積層造形していきます。その点では樹脂3Dプリンターと同じですが、樹脂材料に比べ金属材料は融点が高く金属組織の結合も強固なため、レーザーやビームの熱で材料を溶かして造形するための、高い出力が必要になります。あわせて安全面での管理に配慮する必要があるため、装置自体も複雑化し付帯設備も必要になる場合があります。結果的に金属3Dプリンターは、樹脂3Dプリンターに比べて高価な装備が求められ、その分、装置価格が高額になる傾向があります。

金属3Dプリンター市場の拡大

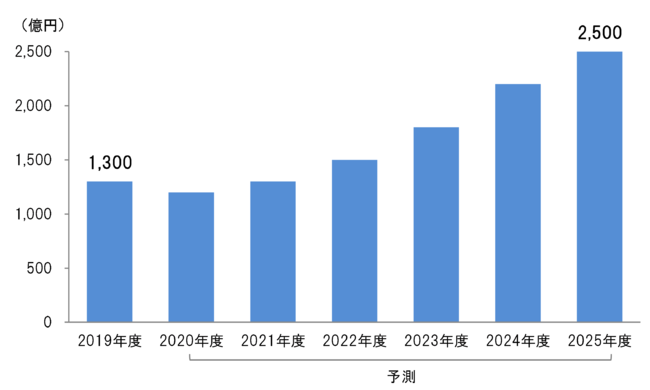

世界の金属3Dプリンター市場規模・予測グラフ(出典:株式会社日本能率協会総合研究所 JMAR) によると、2025年には世界の金属3Dプリンター市場規模は2,500億円と金属3Dプリンターの活用は少しずつ広がっていることが分かります。統計を発表する企業・団体によって絶対金額に関して差はありますが、市場が着実に成長を示している点では共通しています。

>>製造業界への実用化が進む金属3Dプリンター、2,500億円に成長見込み

金属3Dプリンター市場拡大の理由を理解するために、まずは従来工法と比較した金属3Dプリンターの特徴について抑えていきましょう。

従来工法と比較した金属3Dプリンターのメリット・デメリット

金属部品製作で一般的な方法としては、「鋳造(ちゅうぞう)」と「切削」、及び「粉末冶金(やきん)」が挙げられます。

| 工法 | 説明 |

|---|---|

| 鋳造 | 金型を用意し、融かした金属を流し込み、冷やし、固める工法。 量産性に優れる。 |

| 切削 | 切削ドリルやフライス盤で切ったり削ったりする工法。 正確な寸法精度を実現でき、鋳造など他工法の後工程として用いられることも。 切削だけで所定の形状を作ろうとするとコストが掛かりすぎる場合もある。 |

| 粉末冶金 | 金型を用意し、金属粉末を型に入れて焼き固める工法。 肉盛り造形や溶射など自由度は高い。 |

| 金属3Dプリンター | 材料を溶融するなどの方法で一層一層つみあげて部品を造形する工法。 金型が不要で部品形状の自由度が高い。 |

金属3Dプリンターは、金型が不要で部品形状の自由度が非常に高い点が特長です。以下では金属3Dプリンターの長所3点、短所3点を取り上げながら金属3Dプリンターの特徴をご紹介していきます。

メリット1:形状の自由度が高く、部品形状がコストに影響しない

3Dプリンターは体積が同じであれば、複雑な形状でも単純な形状でも加工時間は大きく変わりません。加工点が多くても、内部に中空構造を持っていても、加工時間に影響が少ないため、コストにも反映されにくいのです。(サポート材除去などで影響がある場合もあります)

内部中空構造を持つ金属部品を作る場合、従来であれば、いくつかのパーツに分けて製造し、後工程でそれらを繋ぎ合わせる方法が一般的でした。完成部品に継ぎ目ができるという短所がありましたが、金属3Dプリンターであれば、中空構造を持つ金属部品であっても、ひとつなぎの単一部品として造形することが可能です。

この特徴を活かして「部品の強度を落とさない軽量化」「冷却性能などを目的とした中空構造の採用」の面で、従来工法の常識を大きく覆すモノづくりが可能になると期待されています。

メリット2:材質によって加工時間が変動しにくい

特に切削工法との比較では顕著なのですが、3Dプリンターによる造形では、材質によって造形時間が大きく変動しないと言われています。切削工法の場合、難削材とよばれる高硬度の材料を加工すると、加工時間が長くかかるため、マシンチャージが嵩み、コストも増大し工期も伸びてしまいます。切削では時間がかかりすぎる形状や材質であるほど、3Dプリンターでの製造で効果が見込める可能性があります。

メリット3:プロセスの柔軟性に優れ、設計変更に強い

鋳造や粉末冶金では、金型を作らなければなりません。専用の特殊合金で作られる金型は、少なくとも数週間の製作期間が必要です。対する3Dプリンターの場合、金型が必要ないため、発注からテスト部品製作までの期間を大幅に短縮することができます。

また、金属3Dプリンターは、部品形状に細かな変更があった場合に、迅速な対応ができます。イチから金型を作り直さなければならない鋳造や粉末冶金と違い、3Dデータの書き換えで済むためです。ものづくりや物流の流動性が高まる昨今、金属3Dプリンターの需要は益々高まっていると言えるでしょう。

デメリット1:現状の装置は大量生産に不向き

現在の金属3Dプリンターの欠点は、大量生産に向かないことです。一度金型が完成して大量生産体制を確立した後には、部品1点あたりの生産速度、コスト共に鋳造や粉末冶金に軍配が上がります。現在では、大量生産する金属部品には従来工法、オーダーメイドのハイエンド製品には金属3Dプリンター、と住み分けがなされています。

この量産性という課題を克服するために、金属を混錬した樹脂材料をMEX方式やバインダージェット方式の3Dプリンターで造形し、脱脂や焼結することで金属部品を生み出す装置が市場に投入されはじめました。また製造ラインの一部として3Dプリンターの技術要素を取り入れた専用装置を組み込んだ専用生産ラインも登場しはじめたところです。2025年ごろの装置状況に期待したいところです。

デメリット2:3Dプリンターは許容公差が一桁甘い

従来工法では公差の許容水準を非常に追い込んでいるため、現状の3Dプリンターの加工精度が非常に甘いと感じる人が多いかもしれません。0.02㎜の公差を求められる従来工法の中にあって、0.2㎜の公差しか約束できない装置は信頼できないという声もあるでしょう。「寸法精度」と「再現性」を高い水準で実現する日本の品質基準は3Dプリンターの利用を検討する際の大きな検討課題です。

また「なぜ?なに?」をどんどん掘り下げる日本の製造現場のカイゼン圧力に対して、理論的な部分から適切に回答できる知見が育っていないという点も課題として挙がってくるでしょう。装置メーカーが装置の不具合ではない、と説明するだけで、不具合やイレギュラー発生時に現象説明やカイゼン協力に至らない場合もあります。満足な回答を得られない場合、使い手が自ら検証していく必要があります。

デメリット3:3Dプリンター製部品との付き合い方が確立していない

金属3Dプリンターの欠点は、まだ一般的でないことです。そのため3Dプリンターで生産するための最適な設計DfAM(Design for Additive Manufacturing:3Dプリンターならでは設計)への知見や、専用材料の評価基準、造形後の部品の品質評価方法などが確立されていません。造形する側も事前のシミュレーションやパラメーター開発などを都度見直しながら取り組んでいる場合もあるでしょう。

本来であれば、どんな部品も工法を念頭に置いて設計は最適化されるべきですし、設計時点で試験方法を加味し試験をクリアできるように設計されるべきです。既存工法での製造を念頭においた部品では3Dプリンターの可能性を十分に引き出すことはできない場合があります。また試験方法も既存工法で製造された部品にたいする試験と3Dプリンターで製造された試験では試験方法が異なるべきです。

つまり3Dプリンターを使ったモノづくりを行う場合は、製造プロセス全体を見直さなければいけないことになります。この点が大きな普及のネックになっており、最終部品に厳格な認証を通過する必要がある航空・宇宙・医療などの分野にとどまっている現状があります。

使い手側に上手な運用設計が求められる3Dプリンター活用

上記のように金属3Dプリンターは優れた特長を持つ装置で、モノづくりにうまく活用していくことで大きなメリットを生むことができる可能性があります。一方で解決が難しいデメリットもありますので、使い手側に現状の長所をうまく活かして、短所が大きく足を引っ張らないような運用設計が求められると言えます。

金属3Dプリンターが注目される理由-性能を犠牲にしないコスト削減

上記のような長所、短所を踏まえて、金属3Dプリンターの特徴を最も活かしている業界が、航空宇宙・医療分野だと言われています。

導入効果1:安全性を落とさない軽量化

ロケット部品は、少量のオーダーメイド生産がなされ、製造コストを抑えることよりも、性能が高いこと、納期が短くできることが求められます。インコネル718などの高強度・高耐熱性の合金を金属3Dプリンターを使って自由に造形できることで、部品の剛性を損なわない軽量化が実現できます。ロケット本体を軽量化できた分、燃料費が削減できる、もしくは宇宙に打ち上げる積載物(衛星や実験器具など)を余分に積載できるようになります。

また剛性を損なわない点は墜落のリスクを増やさないことにつながります。たとえ宇宙飛行士が搭乗していないロケットであっても、積載して打ち上げる衛星部品は非常に高価であるとともに重要なミッションを担っています。墜落時にはロケット以外に積載物も失われてしまうため、損害は計り知れません。3Dプリンター製部品は、そんな高額なロケットと積載物を無事に打ち上げるための安全性を落とさずにコスト削減できる手段となっています。

導入効果2:規格認証を省力化できる部品の統合

もう一つのメリットが規格認証する部品点数の軽減です。航空宇宙分野の部品は、ISOやASTMなどで策定された厳格な規格認証プロセスを合格し、認証を得なければなりません。この認証を得るプロセスにはコストと時間がかかり、設計変更の度にやり直す必要があります。部品形状を自由に加工できる3Dプリンターは、いままで複数点に分かれていたモジュールを単一の部品として造形することができます。5点、10点の部品を単一部品として造形することで、モジュール単位でみた際に、性能を落とすことなく大きなコスト軽減を実現できる手段となります。

宇宙にロケットを打ち上げる際の大きなコスト要因である重量を軽減し、コストも時間も手間もかかる認証プロセスを省力化できる3Dプリンター製部品は航空宇宙用の部品生産技術として一定の地位を確立しています。ロケット部品が3Dプリンターで作られる事例は少しずつ増えており、従来工法からの置き換えが進んでいます。NASAの月面着陸計画が進められ、宇宙開発競争が加熱していることも、金属3Dプリンターが注目を集める一因です。

導入効果3:革新的な性能向上

金属3Dプリンターを活用した性能向上として、例に出されることが多いのが、冷却装置です。空冷・水冷・油冷など流体を使った熱交換の仕組みには、熱を効率的に逃がすための複雑な形状が求められます。内部流路を備えた金型や、内部中空構造を採用したEVモーターのハウジングなど、熱を効果的に逃がす冷却性能の向上が求められる部品に採用されています。また熱伝導率が高いアルミや銅などへの材料置換も性能向上に貢献するということで注目を集めています。次に宇宙分野で取り上げられるのがアンテナです。微弱な電波でも効率的に拾うことができるような複雑な構造を実現しようとすると、既存工法では加工点が多すぎてコストや納期を大きく膨らませてしまいます。

現実的なコストメリットがあるため、航空宇宙および医療分野で金属3DプリンターをはじめとしたAM技術は活用が進んでいます。自由形状が容易に実現できる上に、材料の加工難易度が一定である点を活用した既存工法ではなしえない革新的な性能向上に関しても今後取り組まれていくことでしょう。

では実際に装置導入を意識する際に、何を知っていれば必要な装置を選定できるでしょうか。以下では3Dプリンタ―機器の選定時に知っておきたい造形方式・種類をご紹介していきます。

よく耳にする!金属3Dプリンターの代表的な造形方式・種類

3Dプリンティング技術の長所を活かし、短所を補うための改善は現在も取り組まれています。その結果、装置としての3Dプリンターが造形を実現する方式(造形方式)も多様化しており、性能向上も続いています。まさに年々新しい機種やメーカーが登場する動きの速い業界ですので、金属3Dプリンターの代表的な造形方式を理解したうえで、情報を収集するようにしましょう。

粉末床溶融結合法(通称:パウダーベッド方式(PBF方式))

材料に金属粉末を利用し、材料プールに敷き詰めたうえで、レーザーやビームなどの熱源で材料を溶融させながら部品を造形する方式。金属粉末は粉塵爆発や作業者への健康被害の可能性があるため、取り扱いには注意が必要です。レーザーやビームといった温度の高い熱源を利用するほか、造形庫内を不活性ガスで充填しているなど場合もあるため、冷却やガス交換のための付帯設備が必要になる場合もあります。メーカーによっては装置自体で対策を行っている場合もありますが、防塵防爆設備をそなえた環境での使用が望ましいでしょう。

厳格な寸法精度や表面粗さを求める場合、造形後にビルドプレートから切り離した後に、切削による仕上げを行います。

| 概要 | レーザーやビームなどの熱源で粉末材料を溶融させながら部品造形する方式 |

| 使用材料 | 金属粉末 |

| メリット | サポートレス、高密度の部品造形が可能。 |

| デメリット | 材料粉末の管理、安全対策が必要。 ビルドプレートからの切り離しなどの際に付帯設備が必要 造形サイズを大きくすると装置も大型化してしまう。 |

| 価格帯 | 3,000万円~ |

指向性エネルギー堆積法(DED方式)

材料に金属粉末を利用し、噴射した材料粉末にレーザーやビームの熱源を当てながら造形する方式。母材に肉盛りすることができたり、異なる粉末を噴出時に混ぜ合わせることでマルチマテリアル造形を可能にできる機種もあります。部品の製造以外に、金型の肉盛り補修や溶射による表面コーティングなどにも応用できる場合もあります。

熱源を照射した際のスパッタの影響や形状によって最適な造形条件を維持するためにリアルタイムでの造形監視とフィードバックによる最適化が品質向上のために必要となります。ハードウェアとしての装置だけではなく、制御するソフトウェアも重要なファクターになってくると言えるでしょう。

| 概要 | 材料に金属粉末を利用し、噴射した材料粉末にレーザーや ビームの熱源を当てながら造形する方式。 |

| 使用材料 | 粉末材料 |

| メリット | 造形時間が早い。溶接用材料が利用できる。 肉盛り造形が可能。 |

| デメリット | 装置形状による制約はあるが、原理上は装置の大型化が可能。 |

| 価格帯 | 3,000万円以上 |

熱溶解積層方式(FDM方式(造形後の脱脂・焼結))

金属粉末を混錬させた樹脂を熱溶融させながら部品形状を行う方式。その後、脱脂装置や焼結炉により樹脂を抜き、熱を使って金属粉末を組織化させます。この工程で20%程度の収縮が起こるため、部品形状を一定に保つためのシミュレーションを経た設計の最適化が必須となるといわれています。焼結炉運用のノウハウを持っている日本企業にとっては大きな可能性がある分野です。脱脂装置、焼結炉などの付帯設備が必要になりますが、3Dプリンターに関しては比較的安価な装置でも取り組める方式です。

| 概要 | 金属混錬の樹脂フィラメントを3Dプリンターで造形し、 脱脂・焼結を行うことで金属部品を製造する。 |

| 使用材料 | 金属を混錬した樹脂フィラメント |

| メリット | 廉価な装置でも取り組み可能。 |

| デメリット | 脱脂・焼結用装置が必要。 焼結炉設置のために防火壁、防火扉など付帯設備が必要。 |

| 価格帯 | 数十万円~(脱脂/焼結装置は別途) |

アーク溶接方式(WAAM方式)

ワイヤー方式3Dプリンターとは、DED方式の3Dプリンターの一種で、造形材料に溶接で用いられるような線状の金属ワイヤー材料を使って、アーク放電の熱で材料を溶かしながら金属材料を造形していく3Dプリンターを指します。

WAAM方式などと呼ばれており、国内では三菱電機が取り組んでいます。大きな金属の造形物を素早く造形していくことに優れている造形方式です。金属AMの分野では、仕上げを行わずに部品を完成させることはほとんどありません。造形精度や表面性をアーク溶接方式(WAAM方式)の3Dプリンターに求めるのではなく、CNC加工機などでの仕上げを前提として、造形中に巣が生まれ、形状のゆがみがでないように素早く形状を造形することを目指したニアネットシェイプを実現した造形物の加工を目指した装置開発が進んでいます。

| 概要 | 金属ワイヤー材料をアーク放電の熱で溶かしながら造形していく方式。 DED方式の3Dプリンターの一種。 |

| 使用材料 | ワイヤー状の金属材料。 |

| メリット | 材料管理が用意。溶接用材料が利用できる。 造形速度が速い。 |

| デメリット | 精密造形が難しい。(ニアネットシェイプ向け) |

| 価格帯 | 数千万円~ |

結合材噴射法 (通称: バインダージェット方式 (造形後の脱脂・焼結))

バインダーと呼ばれる接着剤と材料粉末を混ぜ合わせながら部品の造形を行う方式が結合材噴射法 (通称: バインダージェット方式 )です。材料粉末に樹脂と金属を混錬させたパウダーを使う場合、後工程として脱脂と焼結プロセスを行う必要があります。バインダーを噴出するノズルの精密制御で高い造形品質と生産性を両立できるとして、量産分野での活用が期待されている造形方式です。

| 特長 | 金属粉末を専用のバインダー材で固めながら造形する方式。 その後、脱脂・焼結プロセスで金属組織を生成する。 |

| 使用材料 | 金属粉末材料/バインダー材 |

| メリット | 量産性に優れる。複数種類、複数部品を混載できる。 |

| デメリット | 脱脂・焼結プロセスで20%程度サイズが収縮。 |

| 価格帯 | 数千万円~ |

金属3Dプリンターの活用用途(業界別の活用事例)

自動車業界の金属3Dプリンター活用事例

世界中の自動車会社が、レース車両や一部の高級車に限定して、最終部品として金属3Dプリンター製部品の生産を行っています。旧車部品やレストア分野では、アフターパーツメーカーが製造に取り組んでいる事例もあります。自動車などの輸送機器は、部品が軽量化できることで大きな性能改善を実現できる場合があります。自動車の場合、動力であるエンジンの回転を伝えるコア部品ほど、わずかな軽量化でも、動力伝達の効率が大きく改善し、低燃費、低騒音に大きく貢献します。こうした重要部品には3Dプリンティング技術を活用した特別な形状の部品が採用されていく可能性が高いでしょう。

欧州基準で求められる燃費性能や騒音基準は非常にハードルが高く、既存工法を駆使しても解決が容易ではないと言われています。こうした高い性能を求められる領域で新しい工法である3Dプリンティング技術が活躍することが期待されています。

航空宇宙業界の金属3Dプリンター活用事例

GE社によるエンジンの部品一体化やDfAM活用などの取り組みが報じられています。高高度な活用の他にも、航空機の座席で軽量化を目的とした金属3Dプリンター活用なども行われています。

ロケットや人工衛星部品などの生産点数が少ないが非常に高額な部品の製造にも採用報告が相次いでいます。航空宇宙分野の部品は実際に利用する際に、厳格な業界規格への適合をもとめられるため、部品の一体化造形には、大きなコスト削減、納期短縮効果が期待できます。

おわりに:製造業にとっての金属3Dプリンターとは

金属3Dプリンターを活用した部品加工は、造形の自由度の高さや金型レスであるプロセスの自由度の高さから、既存の加工方法では実現できない納期短縮やコストダウンを実現できる可能性があります。一方で3Dプリンティング技術による造形を想定した最適な設計を行う必要があります。

いかに造形するか、だけではなく最適な設計や品質管理、評価の方法がないと使いこなせない場合もあります。金属3Dプリンター自体、レーザーなどの高額な部品を利用するため、装置価格が数千万円以上するケースも多く、まだ手軽に手を出せる装置ではないため、設計する側も、造形する側も試行錯誤をしながら取り組んでいるという反面、す早い段階から受託造形に取り組んでいる一部のサービスビューロはノウハウを蓄積し、世界的に知名度を上げているケースもあります。