高精度3Dスキャナーでリバース・エンジニアリング!原製作所がすごい。

3Dプリンター活用で期待されているアプリケーション(用途)として、既存部品の補修部品を作成が挙げられる。廃番になった部品やバラで取り寄せできないセットパーツ、海外などから取り寄せなければいけないリードタイムが長い部品、もともとの材質や強度が低く、別素材で作り直したい部品など、さまざまなケースで、「3Dプリンターでゼロから作ってしまおうか」と検討する機会が増えてくるだろう。

その際に課題になってくるのが、対象部品の3Dデータだ。補修対象部品の多くは、「現品しかない」「平面図ならある」といった「データなんかない!」事が大半だろう。一から採寸してモデリングする際に、十分な納期や即応できる人材がいれば容易だろうが、案件内容上、難しい場合も多々あるだろう。そんな時に頼れるのが出張スキャンサービスだ。

日本全国どこでも出張して3Dスキャン

「日本全国どこでも出張して3Dスキャンします!」高精度難加工技術展2019で破壊力がある打ち出し方でPRしていたのが今回紹介する原製作所さんだ。聞けばもうすでにそういった案件を数多くこなし、サイズが大きい「水力発電設備」、「レシプロ戦闘機」丸ごと1台!から小さな「モーター内でのギアのかみ合わせ」や「昆虫」まで三次元計測してきた実績を持つ。「たぶん日本一3Dスキャン装置をもっています」と豪語する同社の小山貴広氏にお話をうかがった。

長野県上田市で社員6名で活動中。全国出張計測で実績あり。

「弊社は長野県上田市にある社員6名の会社です。各種3Dモデリング、今回おもにご紹介している3Dデジタイジングサービス(3Dスキャンおよび3Dデータ化)、治具制作などをおこなっている会社です。特徴的なのが『日本全国どこでも出張して3Dスキャン』という出張サービスだと思います。リバースエンジニアリングと大きな括りで呼んでいますが、3DCADデータがないものをスキャンしてデータ化します、というサービスです。( 小山氏)」

具体的などんなサービスでしょうか?

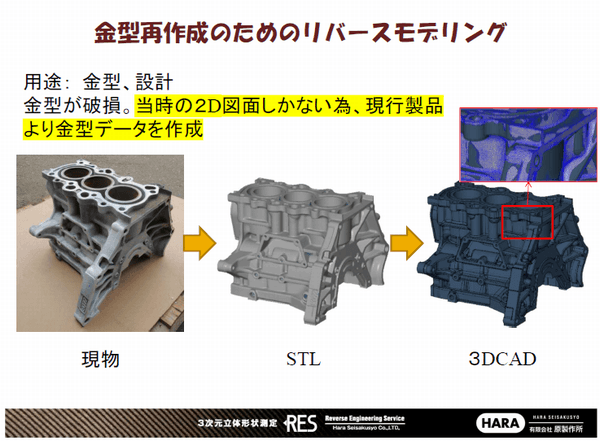

「モノづくりをおこなう企業様に身近な例からご紹介していくと、金型のスキャンがあります。金型を再作成する際に、当時の平面図しかなく困っていたというケースは以外に多いのではないでしょうか。現行の金型をスキャンして、金型データをSTLデータ化しその後、再製造するために3DCADのデータにモデリングする、というような事が可能です。金型は非常に重量も重たく、サイズも大きい場合もあります。そんなときは私たちが機材をもって現地にお伺いすることで、時間も労力も節約できます ( 小山氏) 」

動画を見るまでは、もっと3Dスキャナーがあれば簡単に測定できると漠然と思っていたが、実際は板金を行う際の光源のように、作業環境を整えて、精度を高める工夫を行っている。この測定用のレンズは対象の大きさや形状などによって使い分けているそうで、日本一道具をそろえているとのこと。奥深い。

「自動車の車体モデリングも行っています。ベンチマーク対象の車両をスキャンして今後の開発時に生かすメーカー様やアフターパーツを製造する際に、バンパーをはじめ、フェンダーやエアロパーツ類、内装装備品まで多数のパーツをスキャンしている実績があります。デジタル化すると、スキャンデータから起こした3DCADデータ上で開発ができますので、量産化までのスピードが速まりコストも抑えることができます。( 小山氏) 」

単純なスキャンだけではなく、果汁を加える前、加えた後など、計測時の条件を変えることで、性能を調べることもできるとのことだった。

御社ならではのノウハウなどありますか?

「設備があればカンタン、と思われがちな3Dスキャンですが、計測の仕方によっては正しい形状を測定できないこともあります。外部からスキャンする時に、どうしても大きいものを計測する際はずれやゆがみがでるのです。そこで弊社では対象にマーカーを貼り絶対位置を計測しながら、パターン投影方式、光切断方式の両方を併用して補正する等のノウハウを駆使して3Dスキャンを行います。出張先でいかにロスなく正確なデータを計測するかという観点でノウハウの蓄積はかなりあると思います。 ( 小山氏) 」

目で見えない部分もスキャンして検査可能

「また計測するという意味では、X線CTによるスキャンも行っています。出力の関係上、薄肉アルミ鋳物までしか対応できませんが、光やレーザが届かない内部まで計測できますので、樹脂内部のボイド検査も可能です。検査結果をデジタルデータとして作成しますので、設計時のデータと比較して差異がないかを検査することもできます。 ( 小山氏) 」

ドイツの学生フォーミュラ「TUFast」の電動モータハウジングを手掛けた日本積層造形株式会社の方も密閉形状の造形物の検査にはCTを利用されていた。3Dプリンターでパーツを一体化した際に、内部形状を正確に測るなどの際には有効だ。多品種少量生産だからこそ、検査ライン用に新規のCTを用意しにくいなどの際に、お願いすると便利かもしれない。

ご経験が豊富なのが伝わってきますが、いままで一番大きいものではどんなものを手掛けられていますか?

「そうですね、自動車の生産ライン、組み立て、組み立て検証を生産現場でおこなったことがあります。」(小山氏)

稼働後のラインの微調整はどうしても製造管理の現場ででてくる問題だが、フルタイムで稼働しているラインの場合、カンと度胸で微調整を繰り返すのも難しい。正確な計測と調整は、『微妙にずれて気になる問題』を悪化させない予防策として重要だろう。

「またタービン交換や破損時のために、現在の設備を3DCADデータとして持っておきたいということで、水力発電ランナや蒸気タービンをスキャンしたこともあります十数年前のいれた設備で3DCADデータがなかったのですが、まだまだ現役。途中のメンテなどで図面データと差異がある箇所もありますので、今後はデータで一元管理していくとのことでした。 ( 小山氏) 」

オフィスや工場のレイアウトは3DCADでモデリングして、変更を管理していくことも多い。メーカーなどがすでにパーツとしてモデリングデータを用意していれば容易だが、専用什器や大型設備はデータ起こしからの仕事となる。設備は計上が複雑なので、実際に現場で付帯設備と一緒に計測してもらえれば、管理が容易になるのは理解できる。

「他には川崎重工創立120周年記念展で復元された飛燕という戦闘機の修復プロジェクトもお手伝いしました。」(小山氏)

「飛燕」は第二次大戦期に製造された国産戦闘機。終戦後、戦闘機が廃棄される中、米軍横田基地で奇跡的に保存されていた機体を文化財として保存するプロジェクトで原製作所が3Dスキャンをおこなったそうだ。飛燕は日本航空協会が所蔵、復元は川崎重工が担当。2018年から 岐阜かかみがはら航空宇宙博物館 の目玉展示として親しまれているとの事で実際に復元された機体をめにすることができる。(この辺りの歴史的経緯は東京文化財研究所に言及があるのでご興味があるかたはご覧ください。 )

精度の高いスキャンをおこなったため、データ量が膨大になったという。同社のノウハウで膨大なデータを管理して無事完遂したそうだ。

逆に小さいものではどんな面白い事例がありますか?

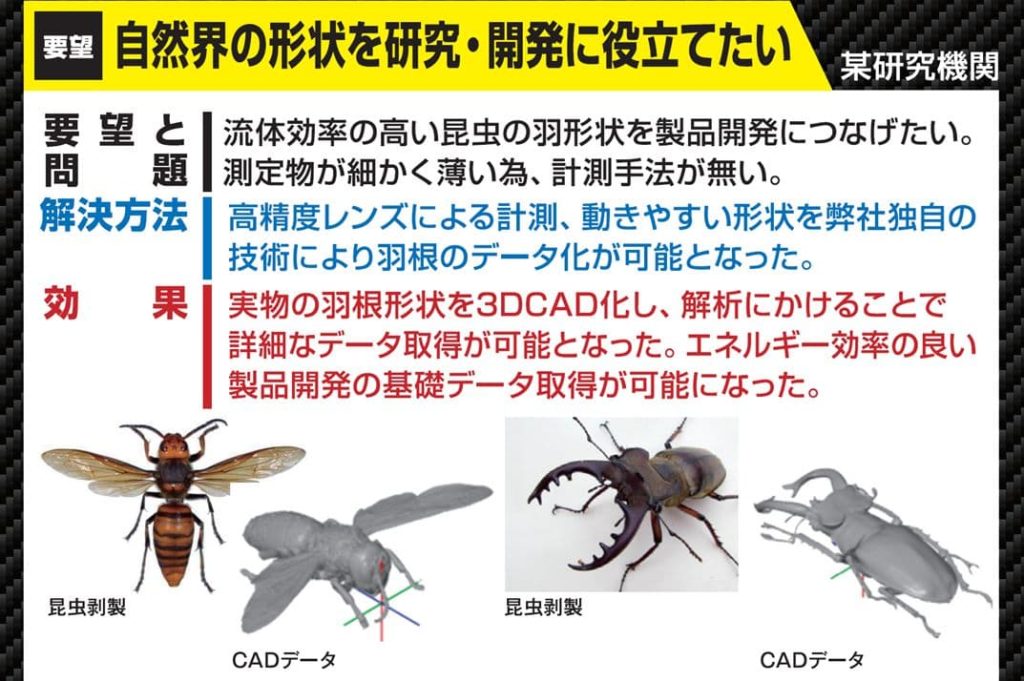

「かわったところでは、ホタルイカやオオスズメバチ、ミヤマクワガタなどの生き物を3Dスキャンした実績もあります。生き物の造形は非常に複雑で、スキャンもデータ化も難易度が高いのですが、非常に精度が高いものができたと思います。通常のモノづくりの現場の例で行きますと、ギアなども実績があります。」

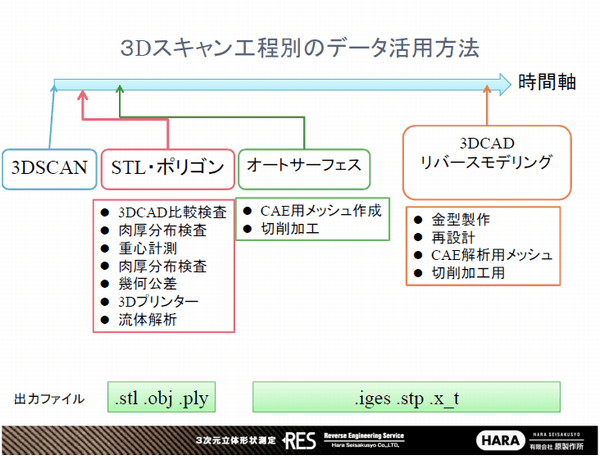

スキャンすると、どんな形の納品データになるんですか?

「対象物を3Dスキャンすると3Dデータになるのですが、その時点ではSTL(ポリゴンデータ)であって、3DCADデータではありません。高精度に表面形状をデータ化することはできるので、例えばCADとの形状比較や寸法検査等の各種解析、3Dプリンターやstl対応CAMにはそのまま利用できます。ですが、通常の3DCADソフトと互換性がありませんので、データの改修や変更などはできません。3DCADソフトでできるような平面図への展開などは一度モデリングが必要となります。弊社はSTLデータをもとにモデリングをおこないその壁を乗り越えるところまでお手伝いいたします。 ( 小山氏) 」

3Dプリンター屋さんは「出力だけならstlで十分」と言っているが、現場ではやはり3DCADのデータが欲しい声が多いようだ。小さいが技術がある工場はまだまだ二次元の図面を紙で出力して加工している。また制御をプログラムでおこなう装置では設計段階で3DCADのデータを基本にしているから、STLだけでは社内の要求を満たせない。STLと3DCADデータのコンバートに関するソリューションは今後増えてくるとはおもうが、違いがあることは意識する必要がある。

本当はやりたかった事を相談できる先がある時代

「これは自動車の例なのですが、強度解析のために、製品に負荷をかけ、無負荷状態からの変形量を3次元的に計測したことがあります。荷重、熱などの状態や、工程別に計測することができますので、カイゼン活動などででたアイディアを実現するお手伝いをさせていただければと思います。 ( 小山氏) 」

こうしたノウハウをもとにした機材の納入コンサルなども行っている原製作所の小山氏のお話をお伺いする中で、クレイモデルのようなデザインモックや、他社ベンチマーク品、受注部品のデータ起こしなど、いろいろな局面が思い浮かんだ。3Dスキャンによるリバース・エンジニアリングで起こしたデータをもとに、3Dプリンターで造形する、そんな世界観はもうすでに一部で実現している。すべて自前で用意はできなくても、本当はやりたかったことを相談できる先がある時代なんだと感じる。(個人的には前期型デリカD5のフェイスを後期型に交換するコンバージョンキットを作ってみたいと思った次第。クラウドファンディングで公募する前には原製作所さんに相談してみようと思います。)

関連情報

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。