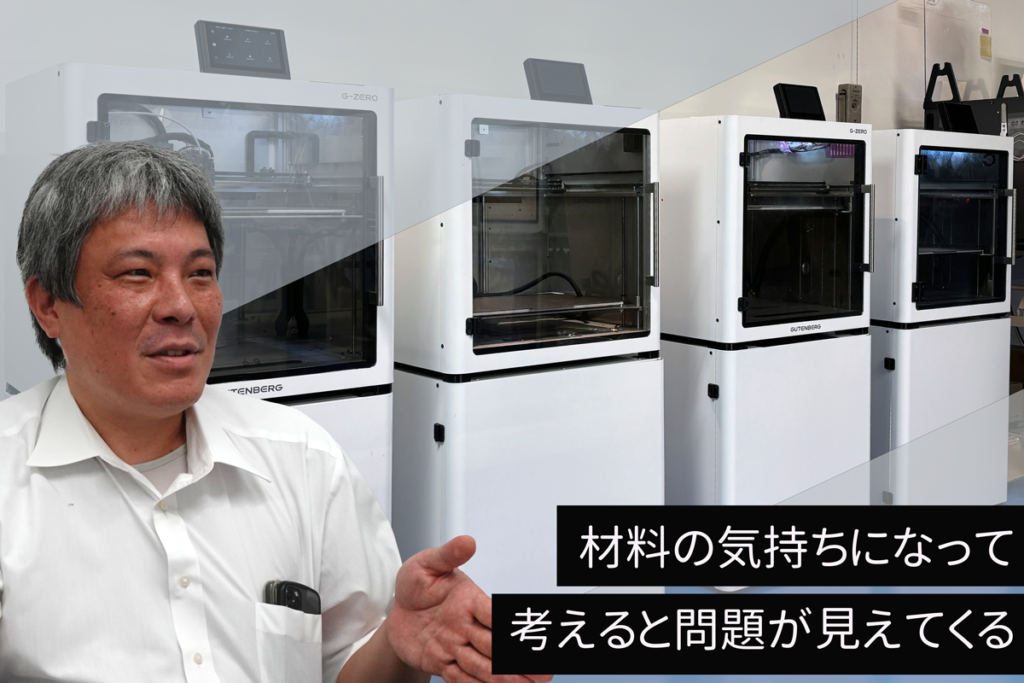

わずか1年で商用装置の発売にこぎつけ、その後の2年間で200台以上を販売した国産3Dプリンターメーカー「グーテンベルク」。展示会を回っても関係者がその精度と速度に驚きを隠さない仕上がりは以前から定評があった。単純に『国産3Dプリンターメーカーだから応援したいよね』という話題ではなく『国産らしいこだわりと圧倒的な性能が新しい時代の転換点となりそう』という熱がある話が多い印象だった。だがまだまだグーテンベルクや自社開発の3DプリンターG-ZEROは知る人ぞ知るレベルにとどまっている。そこでシェアラボ編集部では、実際にG-ZEROが製造されている東京都大田区のグーテンベルク本社を直撃取材。実際に開発に参画した関係者に経緯や装置のリアルな姿を語ってもらった。(取材:シェアラボ編集部:衛藤誓、文:シェアラボ編集部:伊藤 正敏、提供:株式会社グーテンベルク。写真はグーテンベルク本社工場で作業を行う山口 勇二 氏。出荷前に全台2日間かけて検査を行う徹底ぶり。)

目次

フィラメント材料なのにしっかりモノを造形できる100万円台の産業用3Dプリンター『G-ZERO』

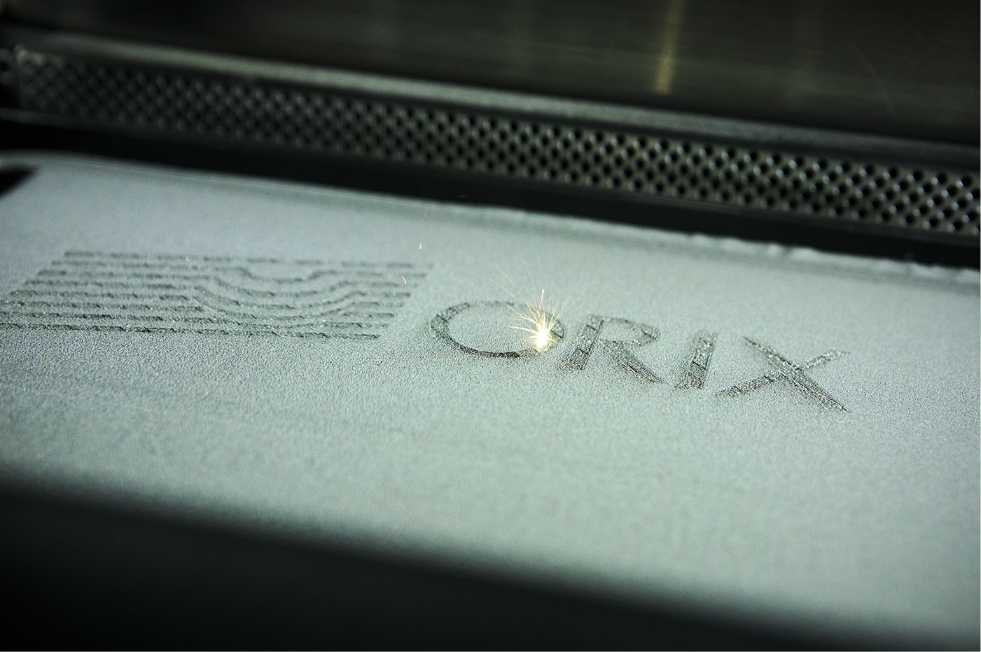

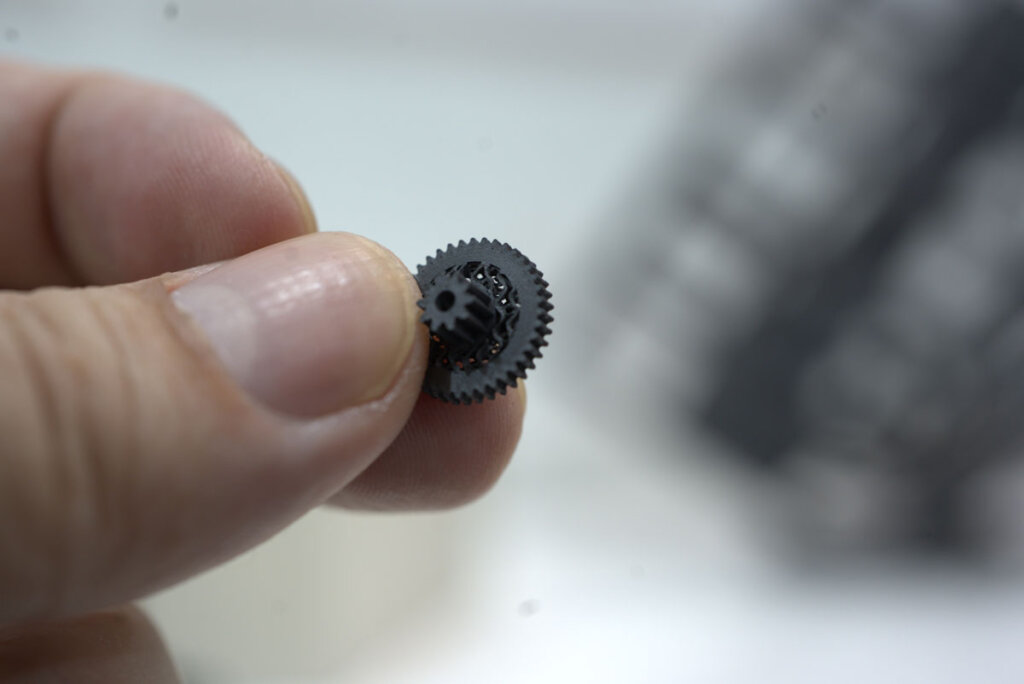

「3Dプリンターとは思えない仕上がり」と言われても、グーテンベルクの装置『G-ZERO』や造形サンプルを見たことがない読者にはピンとこないだろう。そこで一部だが先にご紹介しておきたい造形サンプルがある。それがこの歯車だ。

グーテンベルクの3Dプリンター『G-ZERO』はMEX方式にも関わらず、フィラメント材料を元に、小指の先ほどの歯車を歯が一本一本きっちり角がたった状態で造形できる精度を持っている。もちろんこの歯車は後加工を入れていないものになる。

ただ形ができているだけではない。ポチコンという大塚化学が擁する強化繊維(商品名:ティスモ)を配合した材料を利用することで、ロボットの可動部分に利用できる強度を持った部品として仕上がっている。一定の実用部品を普段目にしている精度で実現できる、そんな期待感が『G-ZERO』にはある。

グーテンベルクはこうした実績をもって、大塚化学からの出資を引き出し、取り扱いを始める代理店が日増しに増えている勢いのある国産3Dプリンターメーカーだ。業界で噂は広がっているが、いままでだれがどんな志を持って開発製造しているかはあまり語られてこなかった。そこでシェアラボ編集部は、東京都大田区にあるグーテンベルクの本社工場を直撃し開発陣に開発経緯を取材した。

「3Dプリンターはもっと良くできる」という感覚

山口氏:もともと今ここに集まっているのは、自分一人で3Dプリンターを作っていた人たちなんです。吊るしの既製品を魔改造したり、自分でゼロから材料を揃えて作ったり。ソフトウェアにオープンソース文化があるように、ハードウェアにも設計情報や作り方を共有するオープンソース・ハードウェアという文化がありますが、私たちはSNS上でそうした活動をしていたんです。

そう語りだしたのは、グーテンベルクで装置開発の指揮を執る山口 勇二 氏。山口氏は自動車メーカーで車体開発に従事した後、秋葉原でモノづくりカフェを長年運営。オープンソースハードウェアとしての3Dプリンターに取り組む活動をSNSで発信していたところ、グーテンベルクの李社長から声がかかりジョインした。

語り口から技術やモノづくりへの好奇心やオープンなマインドが伝わってくる「語れる技術者」だ。

山口氏:3Dプリンターを触っていると「自分ならこうする、こうできる」という点がいろいろ見えてくるんで、改造したり作ったりしていたわけですが、それが高じて産業用の3Dプリンターをゼロから開発するグーテンベルクに参画しました。当初から「日本最速、世界一」を目指していたのですが、まだまだやりたいことがあります。

梶氏:そうですね。やりたいことは無数にあります。まだまだできているのは10%くらいです。

勢いがある台詞だが非常に物静かに話すのは、製造と品質管理の責任者を務める梶 貴裕 氏。

梶氏はバイク好きが昂じて中学の頃からエンジンをバラシて遊ぶほどの現場畑。友人が経営する押出機製造メーカーに就職して以来、機械加工に携わっていたが、経営者であった友人の逝去が転機になってグーテンベルクにジョインした。やんちゃなエピソードを持つが佇まいはあくまで穏やかだ。

梶氏:私はもともとのきっかけは山口と同じです。自分でSNS上で活動していたら社長から声を掛けられました。どうせなら日本一、世界一を目指そうということで、取り組んでいたのですが、稲田と仕事をするようになってから、製品を世に出すというものづくりの根本的な部分で、大きく考え方が変わりました。早いだけじゃダメなんだって思い始めたんです。

稲田氏:山口がグーテンベルクにジョイン後に、日本大学の複合材料学会のワークショップで『G-ZERO』を発表した際に面識を得ましたが、いまでは一緒に働くことになりました。3Dプリンター業界の材料は、3Dプリンターで造形しやすいようにさまざまな添加物を混ぜ込んでおり「ABSライク樹脂」のように独特な材料になっています。メーカーも材料のメーカー名も成分も公表しないです。中には夏の室内環境に置いておくだけで臭いがでてくる材料もあります。VOCなどの揮発物質が発生するものもあるというPL責任などの観点が意識されていない材料もまだ多い発展途上中の分野なんです。

稲田 幸輔 氏は大塚化学でティスモの研究開発に長らく携わった材料開発者だ。ティスモはデュポンがサターンロケット開発に提供した添加材で、その後大塚化学が引き継いだ航空宇宙を見据えた添加材。

様々な樹脂に配合することで物性を強化できる。3Dプリンター向けには7年前から稲田氏が取り組んできた。業務資本提携に伴って、グーテンベルクの社外取締役にも就任している。

材料面から造形品質の向上を図る週次会議を推進するなど緊密な連携は他のメーカーでは類を見ない。

私たちは化学メーカーとして材料の出自がわかる責任を持った材料開発に取り組んできました。例えば「三菱ガス化学さんのMXナイロン(商品名:LEXTER)にティスモを○○パーセント配合した材料です」というレベル感では材料をきちんと説明していこうとしています。

梶氏:こうした姿勢の稲田と一緒に仕事するようになってから装置開発の方向性も変わってきました。世界最速の造形速度を目指す中で『造形される材料の気持ちになって考えてみて』と稲田に言われたのが非常に衝撃的でした。

最速の3Dプリンターから信頼できる3Dプリンターへ。転機は「材料の気持ち」

稲田氏:『材料の気持ちになって考える』というのは、私に仕事を教えてくれた元カーメーカーの技術顧問が教えてくれた業務改善に臨む姿勢なんです。材料プラントで製造される材料の気持ちになって製造工程をリアルに想像してみるというアプローチで、自分が原材料になって投入口から加工過程を経て、製品になるまでの過程をリアルに想像するんです。そうするとどこで問題がありそうか見えてきます。

私が梶に伝えたのはそういうことです。樹脂フィラメントの気持ちになって、エクストルーダーを通って、溶融されて、造形物になるプロセスを樹脂に目線で考えてほしいということをは伝えました。どうしても人間の目線だと無理やり樹脂をエクストルーダーに押し込もうとしてしまう。そこに無理が生じます。

梶氏:大切なのは速度や力だけではないんだと気が付きました。最高速で造形しても形はできているんです。それを稲田に渡すと造形物を徹底的に解析して、内部構造や密度、強度を数値化してレポートしてくれるんです。拡大写真や詳細な分析レポートになって毎週送られてきます。そうするとぜんぜんできてない。形はそれっぽく仕上げっているけれど、中身がよくないものになっている、ということがありました。

各自が自分一人で装置を設計して組み立て動作させることができる腕を持っています。だからこそこうした調査レポートを正しく評価できます。稲田も山口もプロなので、嘘はつけない。自分もプロとして改善していくだけだと思ってエクストルーダーは時間をかけて仕上げました。

シェアラボ編集部 衛藤:一人ひとりが専門分野を持っていることは伝わってきます。それだけに方向性の問題で喧嘩になることはありますか?

梶氏:ないですね。答えは客観的に出てしまうんです。もちろん方法論の好みや得意不得意はあると思うのですが、結果が全てです。全員プロなので見たら何が正しいかわかってしまうんです。そこで各自が改善を持ち寄るのですが、何かを改善しようとするときに、問題があった原因を特定するために一度に変更するのは1カ所だけとルールを決めていました。「時間がかかりすぎるんじゃないか」とか「ほかの方法の方がよかったんじゃないか」とか迷いはでます。ですが、皆で持ち寄って確認して良いものはよいとみんながわかります。その繰り返しをひたすら行いました。

稲田氏:そういう意味では梶スペシャルと呼んでいるすごくよくできた3Dプリンタの機台がありまして、このZ方向に積層したダンベルなんですが、はじめはその機台でのみで偶然できたチャンピオン品でした。物性を測定したところ今までにない高強度となっていたので、これを再現しようとしたのですが、だれもできない。

ですが「一つでも1回でもちゃんと出てきたものは、かならず再現できる。100回でも200回でも試験して条件出しすれば必ずものになります。」と大塚化学の研究者がはっきり断言しまして、試行錯誤の結果、条件を突き止め、再現可能にしたというケースもあります。

シェアラボ編集部 衛藤:装置、材料と運用がベストマッチしたんですね。パラメーター開発にはご苦労がやはりあるんですね。

ここで口を開いたのは、グーテンベルクでパラメーター開発をはじめとする実際の利用方法を具現化していく柴田 善広 氏だ。柴田氏自身、大学などのロボット開発の最先端分野を支える開発者として3Dプリンターを複数台使いこなしてきた作り手側の人間だ。グーテンベルクにはロボット×3Dプリンターのアプリケーション開発のために外部コンサルタントとしてジョインした。

実際に設計などには関わっていないが、カスタマーサクセスのためのパラメーター開発や利用者からの高度な相談に対応するコンサルタントとして活動している。柴田氏からは言葉を慎重に選んで正しいことを伝えようとする姿勢が伝わってくる。

柴田氏:私は使い方という面で『G-ZERO』開発に参加しています。専門はロボットでして、ロボットの設計や制作を行っています。特に大学などの研究機関向けに特殊なロボットを提供することがおおいのですが、さまざまな3Dプリンターをいままで使ってきました。ロボットのエンドエフェクターなどの他にも、さまざまな部品を造形しています。ここでお見せしているパーツは後加工なしのものです。

シェアラボ編集部 衛藤:非常に滑らかですね。

柴田氏:私は大学の研究室と一緒にお仕事する機会が多いのですが、いままでは実習でも学生さんが3Dプリンターで造形指示を出しても出来上がるのは翌日でした。『G-ZERO』くらいのスピードであれば、他の作業に取り掛かっている間に部品が仕上がる印象です。

シェアラボ編集部 衛藤:いままでRaise 3DやMarkforegedといった優れた3Dプリンターが世に出てきましたが、『G-ZERO』はどのあたりを狙っていますか?

梶氏:それぞれ使いやすさや性能で高いレベルの装置ですので、正直はじめは太刀打ちできる装置を開発できるか不安でした。最近ではBambuLabなどのコンシューマー機の性能も非常に高くなっています。その上で、産業用装置として自分たちの出来ることを一つ一つ形にしていった結果、日本最速、世界レベルを謳う『G-ZERO』を生み出すことができたと思っています。

造形スピード、表面粗度では世界レベルの製品になっていると思います。また材料の面でも、ポチコンを配合した材料を展開することで試作や簡単な治具だけではなく、強度が求められる本気の治具や小中量の最終部品の製造にもお使いいただけるレベルになってきていると思います。

本当に3Dプリンターで作ったの?他社との違いが滲みでる2つの造形サンプル

シェアラボ編集部 衛藤:読者にもすごくマニアックなスペシャリストが集まって、世界最高峰の性能を実現している装置を開発した雰囲気はつたわったと思います。次は「違いが顕著にみられる造形物」を実際に紹介したいのですが、どんなものがありますか?

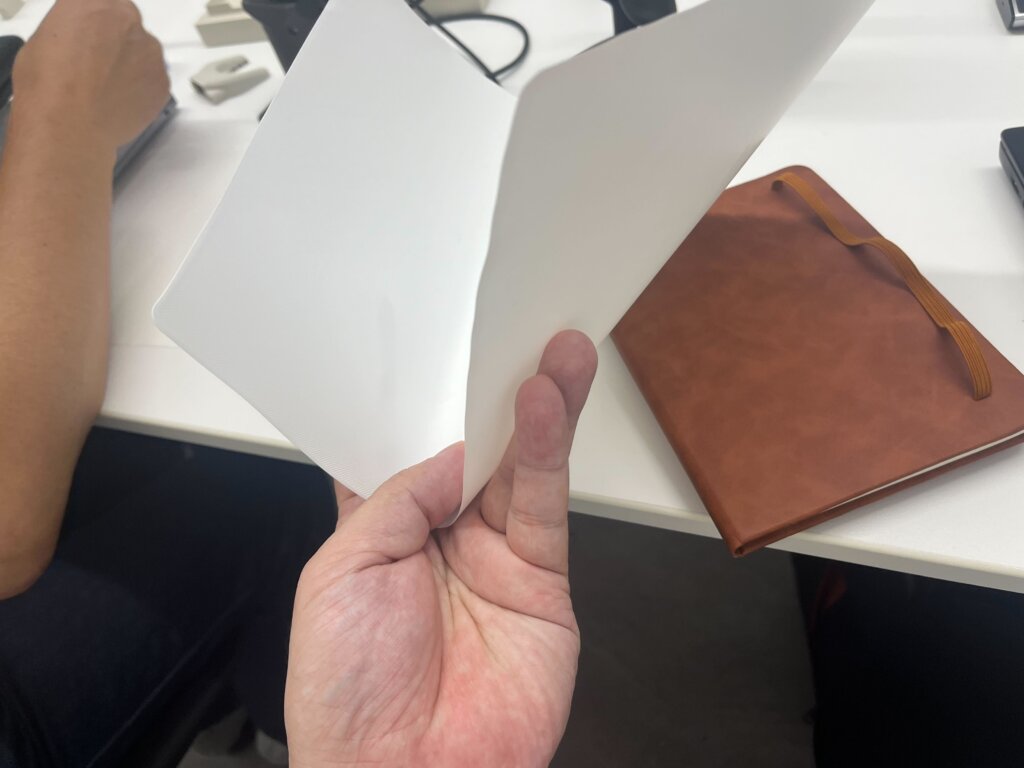

山口氏:例えば、『G-ZERO』とPOTICONフィラメントで可能になる、この樹脂製のシートのように見える造形物です。厚み0.1mmで紙のような仕上がりになっています。薄いシート状にできるだけではなく、網目のように造形することもできますし、この上に形状を付け加えることもできます。綺麗に造形するだけでなく、普通はこの薄く見える造形痕の線に沿って強度が弱くなるのですが、思いっきり引っ張っても破れないくらいの強度があります。『G-ZERO』の平面と高さ方向の安定性がわかるサンプルです。

シェアラボ編集部 衛藤:薄いシートのようなものを作るのは3Dプリンターは苦手な印象を持っていましたが、本当にシートみたいですね。樹脂は絶縁にも使えると思うので、立体的な回路や精密機器の部品にも活用できそうですね。

山口氏:3Dプリンターは造形精度が工作機械に比べると高くないと思われがちです。ですが装置が工作機械レベルの精度で稼働すればこうした造形も可能になります。フィルムの上に形状を生やしたりできるので、応用は効くと思います。

稲田氏:装置の信頼性は、繰り返し精度で測れると思うのですが、『G-ZERO』はそういった面でも非常に高いレベルに仕上がっています。その瞬間だけちゃんと造形出来ても100回、1000回と造形しても最初と同じレベルのものがちゃんと出来るのか?という繰り返し精度は非常に重要です。工作機レベルの繰り返し精度が実現していきたいと思っています。そういう意味ではこのZ方向に立てて造形したダンベルも『G-ZERO』だから実現できたものです。

強度試験などで使われるダンベル形状は非常にポピュラーな形状なのですが、Z方向に積んで造形しようとすると、よほど精度が高い装置でない限り途中でずれて造形に失敗します。もしお手元に3Dプリンターがあれば是非一度垂直方向に積んでいく形でダンベルを作ってみてください。難しさが感じていただけると思います。

シェアラボ編集部 衛藤:薄いフィルムにしてもダンベルにしても、形状はありふれているのに造形は難しいんですね。そういう意味では『G-ZERO』は速度や表面的な綺麗さではなく、装置の信頼性の面で工作機械品質を目指した点が現在の支持につながっているんじゃないかと感じることができました。最近ではソフトウェアでの補正なども流行っていますが、『G-ZERO』ではソフトウェアはどういう位置づけですか?

柴田氏:ソフトウェアに関しては、これからの課題です。いまは汎用ソフトウェアを利用しています。今後はグーテンベルクの専用ソフトウェアを開発する動きになると思います。3Dプリンターでのモノづくりは装置、材料、造形条件などの運用が大事になってきます。グーテンベルクとしては、機械的な部分での完成度を上げるようにしよう。できるだけ素直に動くプリンターにしようという開発方針です。

シェアラボ編集部 衛藤:最近のトレンドとは真逆ですね?

稲田氏:材料開発の観点からすると、Gcodeをそのまま見たいんです。どこで問題があったか造形物とGcodeを見比べればわかりますから。ですがAIやソフトウェアが装置の欠点や個体差に補正を入れてしまうと、改善のための分析の難易度が上がります。ノイズになってしまうんです。

繰り返し精度が高く信頼できるのが工業グレードの3Dプリンター

梶氏:装置が狙い通りに動くこと、素直な挙動であることは、信頼性につながると考えています。工作機械レベルで信頼性を置ける3Dプリンターであれば、適切なパラメーターを与えることで、どこでも同じものが作れます。私たちは出荷前の試験に2日間を費やしていますが、過剰品質といわれても、装置の個体差がないことを実現するために必要な工程と割り切っています。なかには一部重複するテスト項目も入っていますが、念入りに実施して200台すべて同じ挙動ができるようにしたいんです。私たちにとっては200台の中の1台ですが、お客様にとっては自分の1台なので。

シェアラボ編集部 衛藤:こういうユーザー目線のこだわりは、みなさんがユーザーとして関わり始めた経験がいきているような気がします。それがソフトウェアへの向き合い方にもつながっているんですね。残念ながら3Dプリンターは装置の個体差があるという話はよく聞きますし。

稲田氏:大塚化学でも『G-ZERO』以前に複数台の3Dプリンターを導入してきました。材料の試験を行うために、たくさんの造形を行うわけですが、同じ機種でも当たり外れがあります。5台購入して3台外れたこともあります。そんなはずれの機種では、同じ3D造形サンプルのデータなのに、造形するたびに重さが違うんです。同じ装置、同じ材料なのに、違うものが作られているわけです。これが3Dプリンター自身の信頼性の低下につながります。重さが違うということは強度が異なるわけです。モノづくりする側としては結構怖いことです。

シェアラボ編集部 衛藤:薄いフィルムのような造形サンプルにしろ、Z方向に積んだダンベルにしろ、動作にばらつきがないからこそできる造形だったわけですよね。

稲田氏:薄いフィルムを均一にずれなく造形することにしても、試験用のダンベルをZ方向に積んで造形するにしても、実際にできる装置はほとんどありません。これは手元で3Dプリンターを触っている人ならわかってもらえるとおもうのですが、加工精度の高さを実感できる大きな違いだと思います。

『G-ZERO』は繰り返し精度を高め工作機械品櫃を目指した結果、実現できるようになりました。展示会のブースでも、ダンベルに関しては、チャンピオンデータ(通常は出ないような非常によいデータ)ではなく、再現性のある造形ができることを伝えたくて二十個くらい展示しておきました。わかる人にはわかってもらえたと思います。

シェアラボ編集部 衛藤 :非常に細やかに考えて作られていることは伝わってきましたが、それだけに使いこなしが難しいなどの懸念はありませんか?

山口氏:ご懸念はごもっともです。私たちはそういう点でも工作機械品質を目指しています。導入後はサポート担当が対応するのですが、導入研修をご用意しており、材料別に事前に条件だししている内容や形状によっての注意点などをお伝えしています。Amazonなどで買うコンシューマー機ではこうした点が手探りになると思うのですが、工業グレードの生産設備として導入いただくので、納品時の講習と年次点検は費用に含んだ形でお届けしています。

柴田氏:実際、使い手側が非常に高いスキルをお持ちであれば大抵の装置で綺麗な造形が可能だとおもうのです。ですが、そのレベルに達するまでには多数の試行錯誤や時間が必要になります。メーカー側で事前に条件出しの考え方やベストプラクティスを実際に条件だしをしてレクチャーしていく体制を整えて、造形に信頼を置ける再現性の高い装置としてお届けすることに価値があると思っています。

梶氏:その条件出しを行う際に、外観の目視だけではなく、材料メーカーが行うレベルの検査を毎週行っています。見た目が同じように出来上がっていても検査すると中身は別物という経験を私たちも沢山してきました。強度や仕上がりは嘘をつけません。大塚化学という有力な材料メーカーの細かい検査を週一の定例会として行う体制をご用意できている点は、先行する他社との差別化につながっていると思います。

シェアラボ編集部 衛藤 :装置メーカーとここまでタッグを組んで取り組んでいる体制を作っている点は、非常に強いですよね。装置への並々ならぬこだわりの他にも、使いこなすためのパラメーター開発や運用支援、材料開発も身内として取り組んでいる大塚化学の存在はグーテンベルクさんの大きな強みだと思います。

稲田氏:大塚化学としては先行投資です。3Dプリンター用の材料が大量に製造できないとビジネスとして成り立ちません。試作や一部の治具にとどまらず、強度が必要な本気の治具や、最終製品に使っていただける環境を用意しない限り、市場が成長しないと思います。そういった意味で、工作機械レベルの信頼性を目指した『G-ZERO』には非常に可能性を感じています。製造現場が信頼できる装置と材料、使いこなし支援があれば、日本の製造現場でも使っていただける幅が広がると思います。だからこそ出資まで踏み込んで一緒に取り組みを行っているところです。

シェアラボ編集部 衛藤 :狙うのは最終部品製造ですか?

梶氏:はい、最初からそこを目指していますし、実際に少量、中量製造に使っていただける装置になってきたと思います。今日ご覧いただいたサンプルも、意識しているのはお客様のニーズです。お客様は3Dプリンターを使わなければならないわけでもありません。いま用意したい部材や治具を必要な要件で調達したいわけです。他の3Dプリンターに比べて、という前提で開発を始めたはずなのですが、ここまで仕上がってくると、射出成形品やアルミ材からの代替といった他の工法や調達手段との比較で実用に耐えうるかにとりくまなければいけない水準まで練り上げてきました。まだ特定の用途に限られますが、いままでの3Dプリンターでは難しかった用途にも『G-ZERO』で挑んでいただけると思います。

シェアラボ編集部:この辺りの感覚は、実際に装置やカタログを見るよりもサンプルを触ったり皆さんとお話しないとつかめないかもしれませんね。

梶氏:いままでご購入いただいたお客様も、実際に本社に来ていただいて、私たちとお話いただいた方も多いです。来て下さった方はだいたいご購入いただけているので、一定のご評価はいただいていると思います。

シェアラボ編集部 衛藤:今まで200台以上の出荷実績と伺っていますが、どんな方々が導入しているんでしょうか?

山口氏:業種業態は幅広く製造業全般です。開発部門の方よりも製造に近い部門の方が多い印象を持っています。1台目の導入という方もいらっしゃいますが、すでに会社で樹脂3Dプリンターを使っていて、ちょっと物足りない部分があると感じている方の導入が多い印象です。

シェアラボ編集部 衛藤 :3Dプリンターはいろいろな用途に使えそうだけれど、品質面など課題感が残る、、、と感じている方の課題解決に貢献しているんですね。『G-ZERO』は日本の製造業の方が求める装置としての信頼性、安全な材料、動作原理レベルまで説明できるメーカーサポートなど、こだわりが深い製造現場に近い人に喜ばれそうな印象を持ちました。ちなみに今回新型が出るという事ですが、いままでと何がかわりますか?

山口氏:さまざまな改良が施されているのですが、機能的な面でいうとわかりやすいのは造形できる大きさです。またデザイン面でも洗練させています。特別な加熱機構なしでスーパーエンプラであるPPSを造形できる点は『G-ZERO』ならではと思います。

シェアラボ編集部 衛藤 :最後にシェアラボの読者の方にメッセージをお願いします。

山口氏:最も実用に適した3Dプリンターとして『G-ZERO』を開発してきました。実際に装置やサンプルを見てみたい方は是非ご連絡ください。開発を担当した私たちもご説明可能です。また大塚化学さんとの協業をはじめとして、さまざまなパートナーとの連携を図りながら革新的な3Dプリンターの開発を一層進めていきたいと考えています。将来的に生産方式として3Dプリンタを確立するためにより多くの連携、才能が必要です。協業はもちろん、一緒にこの産業を盛り上げていきたい方も集めています。お声がけ下さると嬉しいです。

編集後記 ― 自己満足から顧客満足へ昇華したオープンソース・ハードウエア

「純国産」という言葉は、単純に日本で作っているというだけで使われている場合も多いが「表面的なスペックでは見えない部分まで拘る日本品質」を期待する言葉でもある。過剰品質でも安くて長持ちする装置こそ日本が世界で競争力を得た理由でもあった。グーテンベルクの『G-ZERO』を開発している開発陣の熱気や「樹脂の気持ちになる」エモーショナルな取り組み姿勢はこうした古き良き日本の製造現場が持っていた素朴で実直、粘り強い姿勢をほうふつとさせるものだった。『G-ZERO』はスタイリッシュな外観だしグーテンベルクのWEBサイトはおしゃれであるが、製造現場を訪れてみると東京都大田区のモノづくりの息吹が確かに息づいていた。

そんな粘り強い開発製造体制を持つグーテンベルクは「私たちの競合は3Dプリンターではなく、すでに射出成形機です」とAMでのモノづくりの常識を覆すヴィジョンをもって今日も活動している。

株式会社グーテンベルク

2021年から国産MEX方式の3Dプリンター開発を開始し、1年で自社製品『G-ZERO』を上市。その後わずか2年で200台以上の出荷実績を上げる国産3Dプリンター スタートアップの代表格。

「日本一・世界最速」をスローガンに、早く綺麗に造形できる装置開発を目指す。強化添加剤ポチコンを擁する大塚化学と業務資本提携を結び2024年7月から『G-ZERO L1』を発売

公式URL:https://gutenberg.co.jp/

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。