低出力レーザー焼結3Dプリントに利用できる世界初の「純銅」粉末を発表

ドイツのマテリアル企業InfiniteFlexは純銅製の 金属3Dプリント用粉末材料「Infinite Powder Cu01」を発表した。独自の表面加工技術が用いられており、純銅粉末で 3Dプリントに利用できるものは世界初。

開発背景│熱交換器の3Dプリント

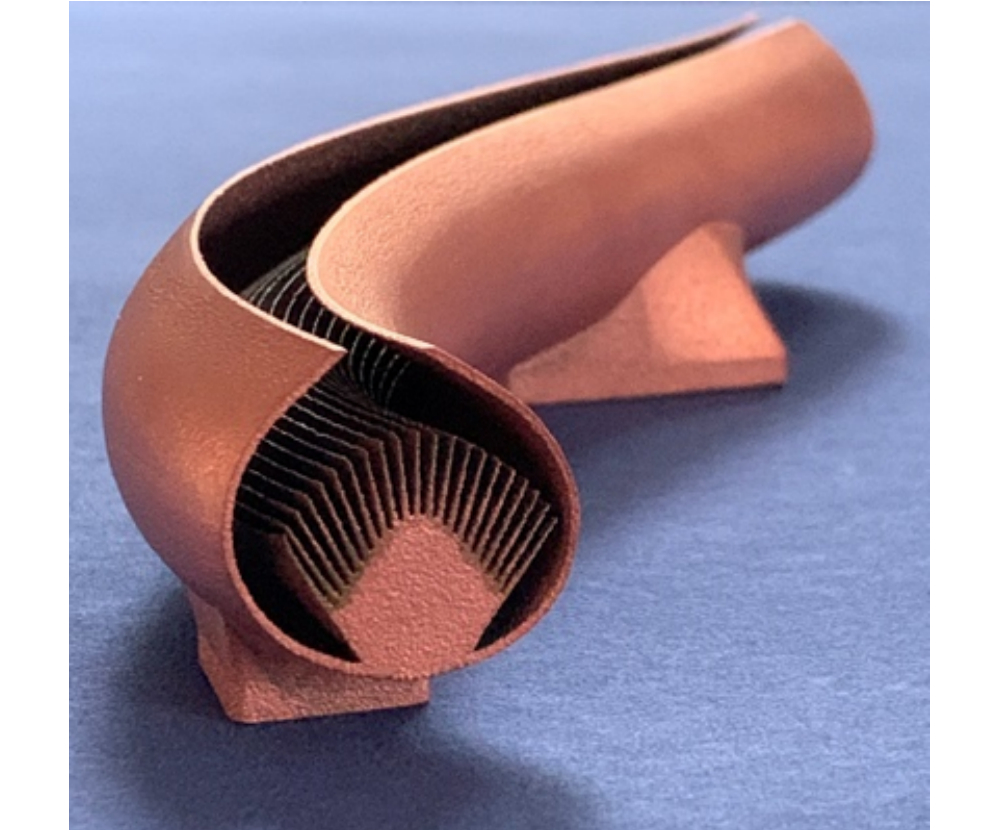

熱交換器とは、内部を通過する流体から熱を奪い(または与え)、冷却(加熱)する装置のことを指す。自動車のラジエータは熱交換器の一種だ。他にもエアコンやボイラーなど、日常生活や製造業で広く用いられている。

効率の良い熱交換器を作るためには、高い熱伝導性を有する材料が求められる。最も熱伝導率が高い金属は銀だが、それに次ぐ熱伝導率を持つ銅は、値段も安く、熱交換器の材料に最適だ。

また、通過する気体が内部壁面に触れる面積が大きければ大きいほど熱交換の効率は高まるため、内部は複雑な立体構造になる。こうした複雑な立体構造の造形には、3Dプリンターが威力を発揮する。

銅を利用した3Dプリントで熱交換器を製造できれば、部品製造の柔軟性が増し、様々な顧客のニーズに応えることができる。場合によっては、コスト低減も可能だろう。

上記のような背景から、銅を材料として、熱交換器を 3Dプリントする構想は早くから練られていた。また、銅の高い電気伝導性を活かして、電子部品応用も期待できる。

銅3Dプリントの問題点と解決法

しかし、銅を用いた3Dプリントには問題があった。銅による3Dプリントは通常金属のものより難しく、高コストになってしまう。その原因となるのは、皮肉なことに、銅の持つ「高い熱伝導性」だ。

金属3Dプリントにはレーザー焼結法が用いられることが多い。これは金属粉末をレーザーで加熱し、焼き固める方法だ。

通常金属であれば、レーザーから受け取った熱で高温になり、溶けて固まるが、銅は熱伝導性が高いため放熱してしまい、高温になりにくい。レーザーの出力を増せば焼き固めることはできるが、精度が担保できず、エネルギー効率もよろしくない。また、銅は光の反射率も高いため、出力の高いレーザーを使う場合は周囲にレーザー光が反射して危険だ。

こうした問題を回避するために、これまで様々な工夫がなされてきた。

1つの解決法は、レーザーではなく電子ビームを使う方法だ。電子ビームであれば効率良く銅に熱を供給できるが、製造コストが高くつく。実用性は乏しいと言わざるを得ない。

別の実用的な解決手段としては、銅ではなく銅合金を用いる方法だ。ニッケルやクロム、亜鉛などを配合した銅合金は、低出力のレーザーでも加工でき、従来金属同様に3Dプリンターで利用できる。

「レーザーでも造形できる銅パウダーを開発(三井金属鉱業株式会社)」

合金の場合はどうしても純粋な銅よりも熱伝導率が落ちるが、それでも十分に実用に堪えるものであった。

純銅粉末による 3Dプリント

昨年末、ドイツを拠点とするマテリアル企業である InfiniteFlex社は、これまでの銅3Dプリントの常識を覆す材料を発表した。

レーザー焼結 3Dプリントに利用できる「純銅製」の粉末材料 “Infinite Powder Cu01” だ。

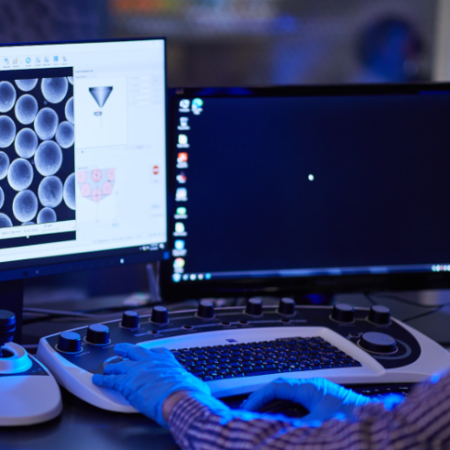

純銅製であるにも関わらずレーザーで熱を吸収できる理由は Infinite Powder の特殊な表面構造にある。銅粉末の表面は赤外線の吸収率を高めるナノ構造で覆われている。Infinite Flex社が培ってきた表面機能化技術だ。

この表面構造は、銅粉末の均一な溶融にも寄与し、出来上がった 3Dプリント製品に微細な孔が生じることも防ぐ。

InfiniteFlex は、いくつかのレーザー焼結3Dプリンター(EOS社の「EOS M290」、Trumpf社の「TruPrint1000」)でテストを行い、問題なく利用できることを実証しつつある。

3Dプリンターは年々造形材料の開発が進んでいる。試作品として小ロットから製造できる3Dプリンターのメリットは材料開発にも役立っている。今後も新たな材料の開発に期待したい。

関連情報

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。