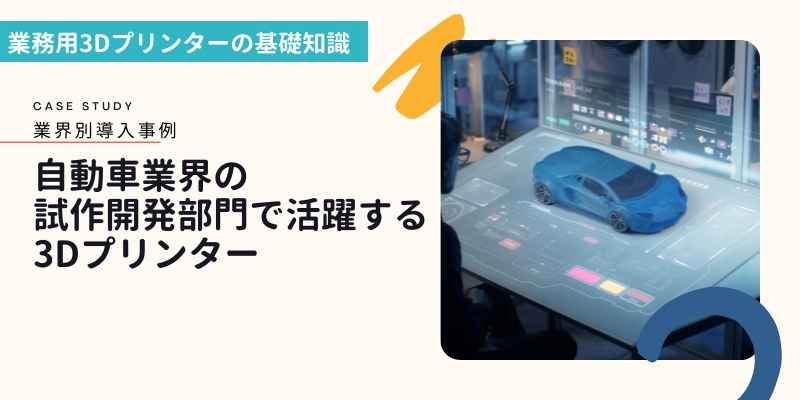

自動車業界の試作開発部門で活躍する3Dプリンター

自動車の開発には、量産前に複数の試作品を用いてデザインや機能を検証する必要があります。試作品のできは、製品の品質を確保するために重要な要素です。

自動車関連の試作品開発において、3Dプリンターが用いられる機会はデザインを確認するためのモデル製造がほとんどでした。近年は、3Dプリンターで用いることが可能な材料の増加や造形方式の工夫、また製造コストの低減により、従来は切削加工などで製作されていた機能検証が可能な試作品にも用いられるようになっています。

この記事では、自動車部品における3Dプリンター試作品のメリットや実例について紹介します。

自動車部品を3Dプリンターで試作するメリット

自動車部品の試作品を3Dプリンターで試作することにはいくつかのメリットがあります。ここでは、代表的なものを3つ紹介します。

① 試作品を短納期で製造できる

自動車業界は今、100年に一度の大変革期にあるといわれています。ITなど自動車以外の業界から自動車業界へ参入する企業が増えており、業界全体の変化は大きく、速くなっています。

1つの車種を開発するための開発期間が以前よりも短縮しており、デザインや機能を評価するための試作品も短納期で準備する必要があります。また、急な設計変更などで急いで試作品を入手し、評価を行わなければならない状況もあるでしょう。

従来の試作品開発では、複雑な部品の場合には数ヶ月、比較的シンプルなものでも数週間かかることが一般的でした。一方で、3Dプリンターで試作を活用すれば、必要な設備と材料、データがあれば、1日~数日で試作品の製作が可能です。

試作品を短期間で入手することで、評価をスムーズに進められ、開発期間の短縮や繰り返しの検証による品質向上に繋がります。

② 製造コストを抑えられる

試作品のなかには切削加工では実現できず、必要な数量が少なかったとしても金型が必要になる場合があります。このような場合、金型費が必要になり少量生産の試作品では1個あたりのコストが大きく増加してしまいます。

また、社内で3Dプリンターを用いた試作品製作が可能であれば、従来は外部に委託していた試作品開発のコストを大幅に削減できます。

試作品の製作コストは開発費に含まれており、最終的に製品単価に影響を与えますので、試作品のコストを低下させることは量産品の価格競争力強化にもつながっています。

③ 加工図や型図面が不要

従来の切削加工や金型を使った加工では、製品の3Dモデルに加えて、加工手順を示した加工図や金型の図面が必要でした。しかし、3Dプリンターで造形する場合には、3Dモデルと設備、材料があれば造形できるため、加工図や型図面が不要です。

この3項目のように、3Dプリンターを用いて試作品製作にはメリットがあります。しかし、試作品の生産数やデザイン、納期次第では従来から用いられている金型や切削加工の方が適している場合もあります。状況に合わせた加工法の選択が重要です。

3Dプリンター試作品の目的

ここからは、自動車業界で3Dプリンターを用いた試作品が、どのような目的で用いられているかについて、代表的な事例を3つ紹介します。

① デザイン確認用

自動車業界で3Dプリンターを使用する機会としてもっとも多いのが、デザイン確認用です。

例えば、本田技研工業では純正アクセサリーパーツを開発する際に3Dプリンターが用いられています。1車種当たり200を超える種類のパーツに対して、複数回の試作を行うことがあるため、3Dプリンターの活用でタイムリーな開発が可能になっています。

また、トヨタ自動車の自動運転技術開発を行っているTRI-ADでは、試作品制作を担うラボが開発拠点内に設置されています。研究者のアイディアを3Dプリンターで速やかにモデル化することで、デザインや車両への搭載性などを確認できます。

デザイン性が重視されるボディや内装部品に加えて、今後はエンドユーザーからは見えない所に搭載されている自動車部品にも、広く使われていくでしょう。

② 耐久・機能評価面

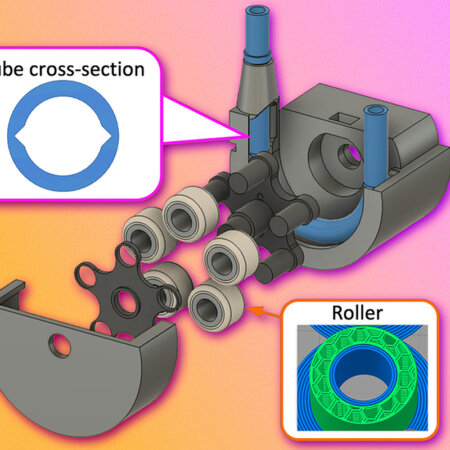

3Dプリンターで造形されたモデルのなかには、耐久・機能評価用のものがあります。量産品と同じ材質、同等の性能があることを前提に用いられますので、デザイン用に比べると材料などの制約があり、使用頻度もそれほど多くありません。

特定の材料・製造法の部品に用途は限定されますが、機能確認用のための試作品の金型などを製作せずに実現できるため、開発期間とコストを低減することが可能です。3Dプリンターの技術開発が進み、対応可能な材料が増えていけば、今後はさらに活用の機会が広がると考えられます。

③ 組み立て検証用

自動車の構成部品は数万点とも言われています。それぞれの部品同士が適切に組み立てられるかを確認する必要がありますが、何らかのトラブルで組み立ての検証に必要な部品に一部に設計変更が入った場合は、必要なタイミングで組み立て検証ができません。

部品集結に遅れている部品の代わりに、3Dプリントで製造された部品を使えば、組み立て手順や結合部分の確認などを計画通りに行うことが可能です。

まとめ

自動車業界では、試作開発部門で3Dプリンターが重宝されており、開発期間の短縮やコストの低減に貢献しています。特に、試作用の型が不要であり、型図面や加工図面などが不要な点は大きなメリットです。

また、従来はデザイン確認が中心でしたが、機能確認や組み立て検証など用途が広がっています。異業種からの参入が活発な自動車業界では、3Dプリンターをうまく活用することが重要なポイントとなるでしょう。