材料押出法 / MEX(Material Extrusion)を解説!FDM方式と何が違う?

材料押出法は熱溶解積層ともよばれます。熱可塑性樹脂などの材料を加熱、溶融させ、ノズルから押し出し、積層しながら固化させることでモデリングをする造形法です。現在の3Dプリンターでもっとも多く使われている造形法であり、さまざまな物性の樹脂に幅広く対応しています。

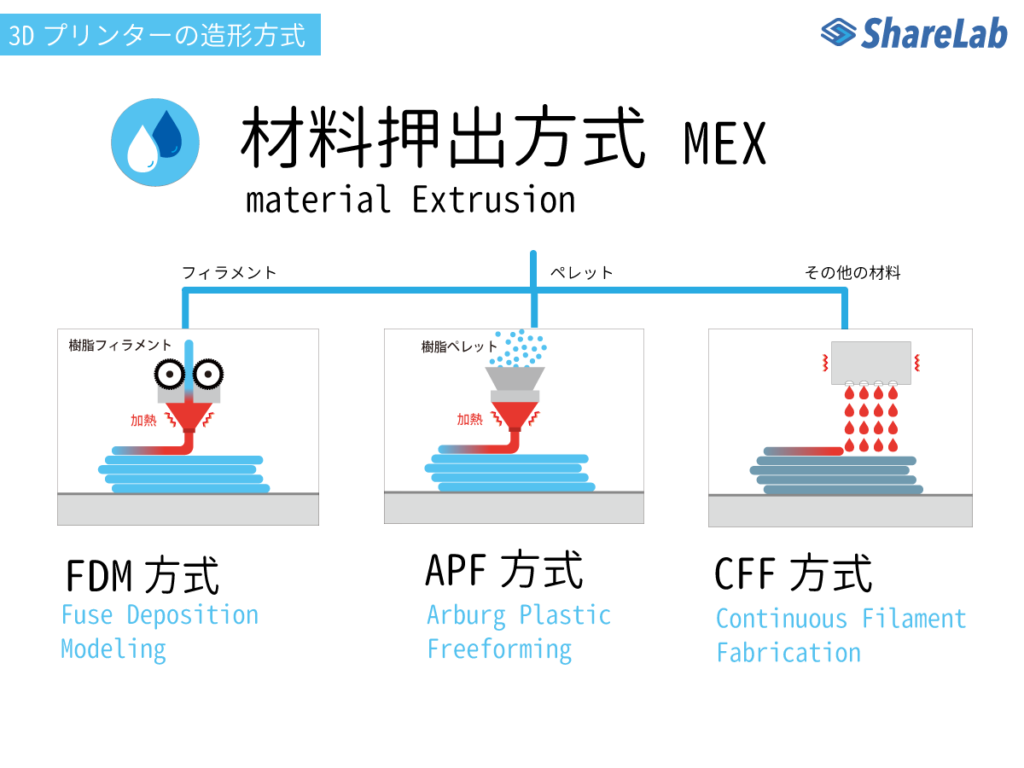

材料押出法の中でも、使用する材料の状態や補強材の有無、造形時の設備の動き方などによって対応している設備や造形物の特徴が異なるため、それぞれ解説します。

材料押出法/ MEX(Material Extrusion)の種類

材料押出法に含まれる造形方式の種類について解説していきます。

FDMとは(Fused Deposition Modeling)

FDMは熱溶解積層ともよばれ、加熱し溶融した熱可塑性樹脂をノズルから押出、積層することで造形する方法です。幅広い材料に対応しているため、現在の3Dプリンターにおける主流の造形法であり、対応可能な設備も多く販売されています。

FDMで用いられる熱可塑性樹脂は、射出成形などの加工法でも用いられており、私たちが使用するさまざまな製品に適用されています。FDMは市場に多くの機種が出回っているため、利用できる材料も豊富です。

特にハイエンドの機種では、造形領域内の温度管理が高温に対応している機種も多いことから、さまざまな物性の樹脂に対応しており、エンジニアリングプラスチックやスーパーエンジニアリングプラスチックを使用することも可能です。高強度のPEEKやPEIなどを活用することで、試作品だけでなく高性能な最終製品を造形できるようになってきました。

広く使われ、さまざまな材料に対応しているFDMですが、造形時の段差が目立ちやすいというデメリットがありました。近年は、技術の進歩により造形品表面の滑らかさも向上していますが、高い精度が要求される場合には結合剤噴射など精度の高い造形法の方がいいでしょう。

FDMは特に製造業における試作、最終製品の造形などで強度の確認も必要なものに向いています。

APFとは(Arburg Plastic Freeforming)

APFは材料押出の一種で、FDMと同様に熱可塑性樹脂を用いた造形法です。溶滴(ドロップレット)による造形を特徴としており、独自のピエゾノズルを用いて溶滴に圧力をかけ、造形密度をコントロールでき、造形物を固くも柔らかくも調整することができます。

APFとFDMには、大きく2つの違いがあります。

1つめは使用する材料の形状で、FDMではフィラメント状の材料を用いますが、APFでは標準ペレットなど、射出成型や押出成形機に用いられる材料を用いて造形することが可能です。また、射出成型とAPFで材料を使いまわすことが可能なため、余分な在庫を保有する必要がありません。APFは材料の無駄が出にくい造形法といえます。

2つめは、造形時におけるノズルと成形品の動作です。上記のFDMを含む一般的な3Dプリンターは、造形時にノズルが移動をしますが、造形物及び造形物のステージは固定されたままです。一方でAPFではノズルが固定され、成形品が移動することで幅広い製品形状に対応可能です。

APFの3Dプリンターは射出成型と同じ材料で同じ形状の製品を造形できることから、今後の最終部品への活用に大きな期待が寄せられていますが、レシピと呼ばれる造形条件の開発は造形したい部品や製品ごとに開発が必要なため、高度な材料技術が求められるといえます。

CFFとは(Continuous Filament Fabrication)

CFFは連続長繊維積層とよばれ、熱可塑性樹脂とカーボンなどの補強材を組み合わせた造形法で、主に以下の3つに分類できます。

- 樹脂のフィラメントをエクストルーダーの中に引き込んで、細かくした補強材を混ぜ合わせる

- ノズルを二つ用意し、片方からは樹脂材料、もう片方からは補強材を押し出す

- 一層ごとに補強材を挟みこむ

補強材にはカーボンが使われることが多いですが、他にファイバーグラスやケブラーなどが使用されることもあります。補強材は、造形物の用途や要求性能によって選択され、カーボンファイバーは軽量高強度、ケブラーは耐摩耗性、耐久性、柔軟性などに優れているため、それぞれの特徴を持った製品が必要な場合に用いられます。

例えば炭素繊維は、高強度・高剛性であり優れた材料ですが、加工する際には金型が必要であり高コストの製品になってしまいます。この造形部分を3Dプリンターが担うことで、金型が不要になり高い機械的特性を持ちながら比較的安価に加工することが可能です。

用途としては、高強度が必要な試作品の製造、航空機や自動車、医療介護機器(アシストスーツ、義足)などへの適用が期待されています。

もっとも一般的な造形方式である材料押出法

材料押出法は、3Dプリンターを代表する造形法であり、加熱、溶融した熱可塑性樹脂を積層する造形法です。量産品と同じ材料を使える可能性があるため、試作品でありながら量産品同等の使い方や精度の高い性能試験が可能です。

中にはカーボンファイバーなどの補強材を組み込む造形法もあり、航空、自動車、医療機器など高性能な材料が必要な場合にも対応できます。幅広い用途に活用できるため、目的に合わせて選択しましょう。