3D Systemsがペレット式+切削機能を持つ「Titan」を導入したスワニーとの協業にかける期待

2023年10月19日、長野県伊那市のスワニー社で、3D Systems(3DS)の新型機「EXT Titan ペレット3Dプリンター(以下、Titan)」の国内初号機導入と実際に受託製造を行うTitanファクトリーの開所報告会が行われた。

「Titan」はペレット材料、フィラメント材料の両方を利用が可能な上に切削スピンドルを備えている。プログラミングを行うこどで、造形と切削を制御して行うことができ、1ジョブのなかで適宜切削工程を施すことが可能だ。造形して切削してまた造形するという過程を繰り返すことによって、一般的な切削工法では不可能なAMの特性を活かした部品を切削品質で生産することが期待できる。従来の3Dプリンターの課題だった材料問題、造形精度の問題を解決することができる大型造形機ということで、大きな注目を集めている装置だ。

3D Systemsは新製品「Titan」の国内第一号ユーザーとしてスワニーにラブコールを送り続けてきたという。完成イベントにはグローバル本社から執行副社長のReji Puthenveetil 氏が訪日し現場に立ち会うほどだった。その背景や今後の狙いについて3D Systemsとスワニーの開催したイベントに参加した。

目次

ペレット式+切削機能をもつ「Titan」が試作から最終製品製造へ3Dプリンター活用を変える

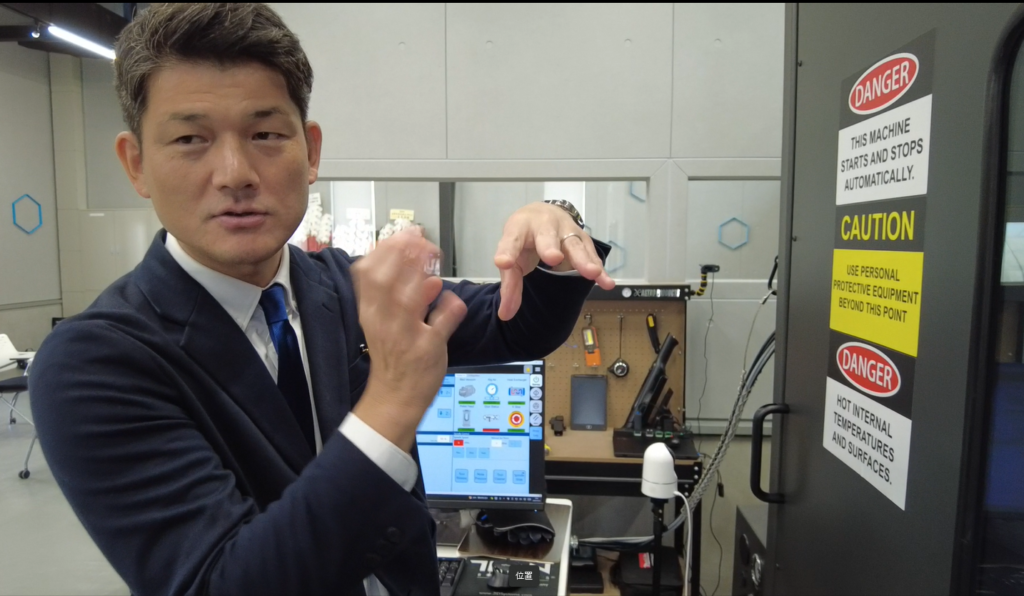

冒頭は3D Systems、スワニーのプレゼンテーションがあった。口火を切ったのは3D Systemsの並木氏だ。

「今までの3Dプリンターは試作用、確認用でしたが、いま大きな過渡期にあると思います。持続可能なモノづくりを実現するための課題であるサプライチェーンの断絶対策、モノづくりのサステナブル化、人材不足、金型のコスト・保管の問題などを解決するために3Dプリンター活用に目を向けている企業が増えています。こうした課題解決のために、試作だけではなく製造に3Dプリンターを使いたいというニーズが顕在化しようとしているんです。」(並木氏)

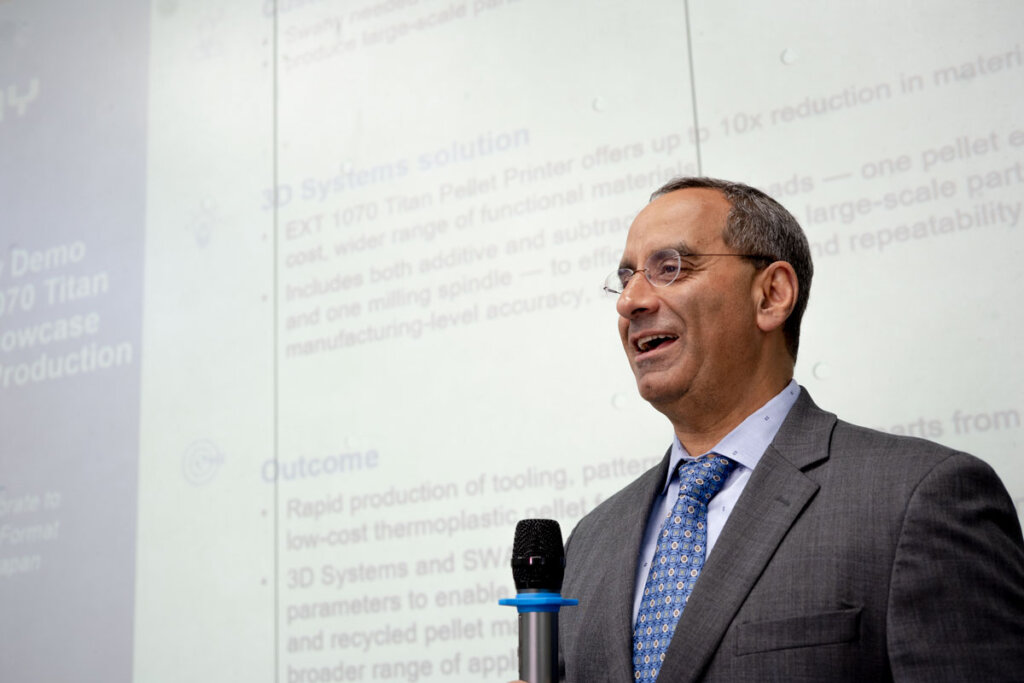

3D Systemsの産業ソリューション部門の執行副社長 Reji Puthenveetil 氏は3D Systems の現状を説明しながら語った。

「 3D Systemsは1980年代の創業以来、成長を続けてきまして、現在社員は2,000名を超えます。一日に生産されるパーツ点数は100万個以上になりました。スワニー社のように各産業領域別にパートナーとアライアンスを結びソリューションを提供しております。成長とともに事業領域を広げており、必要に応じてM&Aも行ってきました。「Titan」は2022年にM&Aで3D Systemsがラインナップに納めた製造装置です。射出成型用のペレット材料に対応できる上に、切削スピンドルで切削が可能ですので、精度の高い製造が可能です。日本でも幅広い業種で活用ができることを期待しています。」(Reji Puthenveetil 氏)

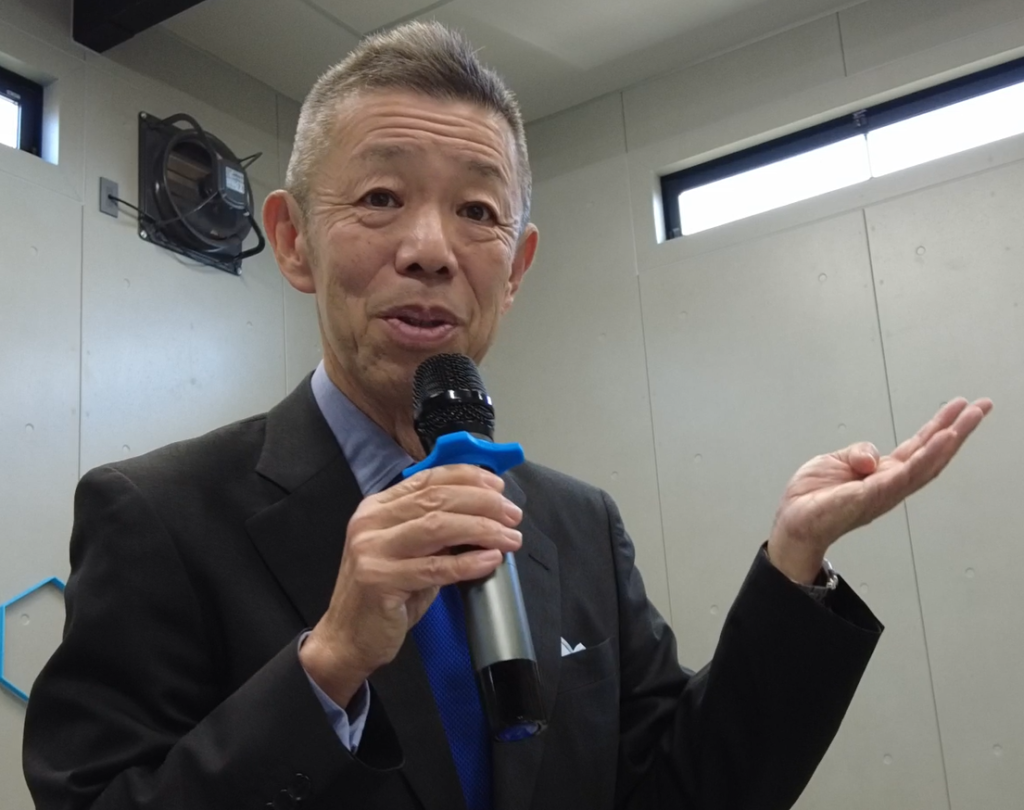

実際に「Titan」を導入したスワニーの橋爪社長はこう語った。

「弊社は設計会社でありながら試作造形や量産に限りなく近い生産の支援を行ってきました。エンジニアは全員が3D設計、3Dプリンターでの試作、 金型設計、 切削、 射出成形を一気通貫して行うことができます。金型も自分で彫るので早い段階から最適化できるのが一番の強みです。デジタルツールを使った標準化を社内で進めてきたことで、手のひらに乗るサイズの部品であれば、数日で納品できる体制を構築できます。おかげさまで社員は16名ですが、お取引き社数は1,000社を超えています。多くのお客様のお仕事をお手伝いする中で、射出成形などで利用している材料を使いたいというニーズ、大型部品を短納期で用意してほしいというニーズが多く寄せられるようになりました。」(橋爪氏)

スワニーの取り組みに触れながら、実製品と同じ材料を使ったAM活用に大きなニーズがあると語る橋爪氏だが、そうしたニーズに対する答えが「Titan」という装置にあると続けた。

「『Titan』は射出成形と同じ材料を使って、金型不要で自由な形状を形にできます。切削を入れて精度も維持できますし、大型な造形にも対応できます。もちろん『Titan』を使いこなすには、切削、3Dプリンター、射出成形に対するノウハウが必要ですが、私たちにはできる体制と実績があります。『Titan』の導入で射出成形と同じ材料で大きな部品を数日で用意できることでしょう。」(橋爪氏)

橋爪社長の語り口からは、自信とヴィジョンが伝わってくる。本記事では詳しく触れないがデジタル活用や最先端の装置導入のための銀行交渉・資金調達、装置稼働率の向上や人材のモチベーション維持に関して熱く語る橋爪社長の話の密度は、現場で繰り広げられてきた取り組みがある。

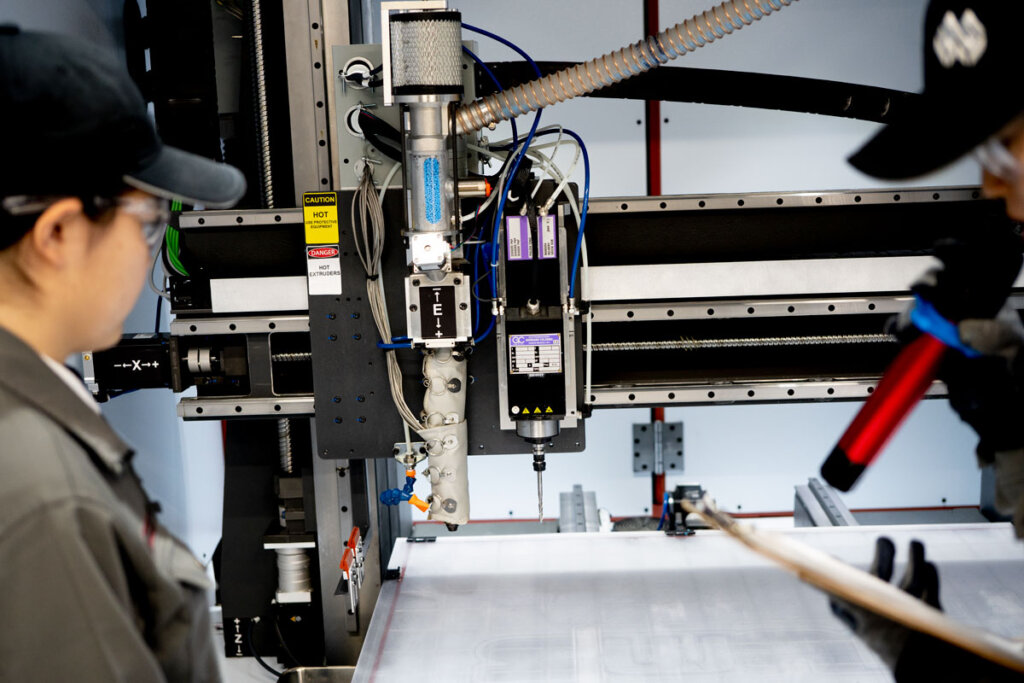

大型工作機械のような「Titan」を見学

その後、スワニーの若手社員が「Titan」で造形デモを行ってくれた。造形扉はガラスのような透明な材料で造形中の様子を垣間見ることができるが扉を開けると、広い造形庫内から熱気が伝わってきた。この日のセッティングでは、造形庫内80度、ベースプレート85度で温度管理がされていたということだ。

造形庫内の上部にはフィラメント吐出部と切削スピンドルが配置されている。切削に使う刃は市販品との互換性がある上、ファームは安川電機製ということで、独自装置に抵抗感がある生産技術部門にも理解が得られやすそうな印象だ。

金属系工作機械で松浦工作機械などが金属AM機能と切削機能を持つ装置を出している。しかし樹脂材料で同様のツールチェンジ機能を持ち、付加造形と切削を兼ね備えた複合装置を見る機会がなかった。造形速度を高めると表面性や造形精度が下がるが「ザクっと早く作りながら、ピタッと削る」装置は、大型造形物へのAM活用がいよいよ本格化する期待を掻き立ててくれる。

造形中に切削加工ができるペレット式3Dプリンター、「Titan」のQ&A

実際にどの程度できるかは、作りたい対象物の試験造形を行って確かめる必要があると思うので、実際に試してほしい。ここでは現場で記者が感じた疑問を3D Systems の並木氏、春日氏にお答えいただいたので参考までに共有しておく。

シェアラボ編集部:「Titan」の気になるお値段を教えてください。

3DS並木氏:為替によって大きく変動がありますが、2023年10月段階でいうと7,000万円前後となると思います。

シェアラボ編集部:「Titan」にはツールチェンジャーがあってペレットの吐出口、スピンドル、フィラメントを使い分けることができるという理解であっていますか?

3DS春日氏:はい。機種グレードによって変わってきますが、最大3つまでセットできます。

シェアラボ編集部:切削の部分をスピンドルという表現をされていますが、いわゆる切削刃物ですよね。市販品との互換性はありますか?それとも特殊な独自仕様のものなんでしょうか?

3DS春日氏:普段お使いの一般的な切削刃物もご利用可能です。積みながら削るのですが、同時に加工するのではなく、ある程度積層して、削ってまた積層してという形で交互に加工をしていきます。

シェアラボ編集部:大きな装置ですが、付帯設備もいくつかあるようです。最小の装置構成を教えてください。

3DS春日氏:「Titan」の装置本体は2.5m四方ほど、高さは4mほどあります。装置本体のほか、操作盤と圧縮空気の装置がセットになっています。スワニーさんは追加で材料乾燥・自動搬送装置を導入されており、大量の材料を安定した品質で利用できる体制となっています。こうした装置構成の場合、作業性も考えて4mから5mの空間が必要になってきます。

シェアラボ編集部:電源は200Vですか?

3DS春日氏:いいえ、アメリカ製なので三相208Vです。

シェアラボ編集部:この操作端末は独自のアプリケーションで動いているんですね。

3DS春日氏:はい。「Titan」の操作端末はWindowsで動く「Titan」専用ソフトウェアで操作を行うようになっており、造形中の造形庫内部は映像でも確認できます。フィラメント材、ペレット材で造形する際の造形準備ソフトにはSimplify3D、切削を行う際のG-code生成にはAutodeskのFusion360を利用することでソフトウェアにかかるコストを抑えています。

シェアラボ編集部: 3D Systemsさんなのに、オクトンブランドの製品じゃないんですね。ちなみに設置や保守はどういう体制なのでしょうか?また費用は本体代金に対してどの程度とみておけばよいですか?

3DS春日氏:設置・保守は私たち3D Systemsが直接行います。定期点検やサポートを行っていきます。内容に応じて松竹梅がありますが、装置代金の5%から15%といったところです。

シェアラボ編集部:材料がオープンになっているということは、パラメーター出しでの苦労が予想されますよね。使う側としてどの程度調整ができるんでしょうか?

3DS春日氏:造形庫内、ベースプレートの温度、ペレットを溶融させ射出する吐出部の温度や吐出速度を変えることができます。射出する部分の温度は4カ所温度を調整できるようになっています。『3次元で吐出口が動く射出成形機だね』とおっしゃる方もいます。弊社製の材料ペレットに関しては造形パラメーターをご提供していますが、射出成形でノウハウがある企業さまはご自身でパラメーター開発が可能です。ノウハウがない場合や人手が足りない場合は、スワニーさんにパラメーター開発を有償で依頼することができます。

シェアラボ編集部:いま「Titan」は世界で何台くらい出荷されているんでしょうか?

3DS並木氏:正確な数字は公開していませんが、数十台は出荷済みです。「Titan」の特徴として、海外では研究開発よりもむしろ、最終部品や型の製造装置として導入されると聞いています。1台目で成果が出ると、量産のために2台目、3台目が追加導入されるケースが少なくないようですね。

シェアラボ編集部:量産する場合は、2台目をいれた方が効率的だった、というわけですかね。

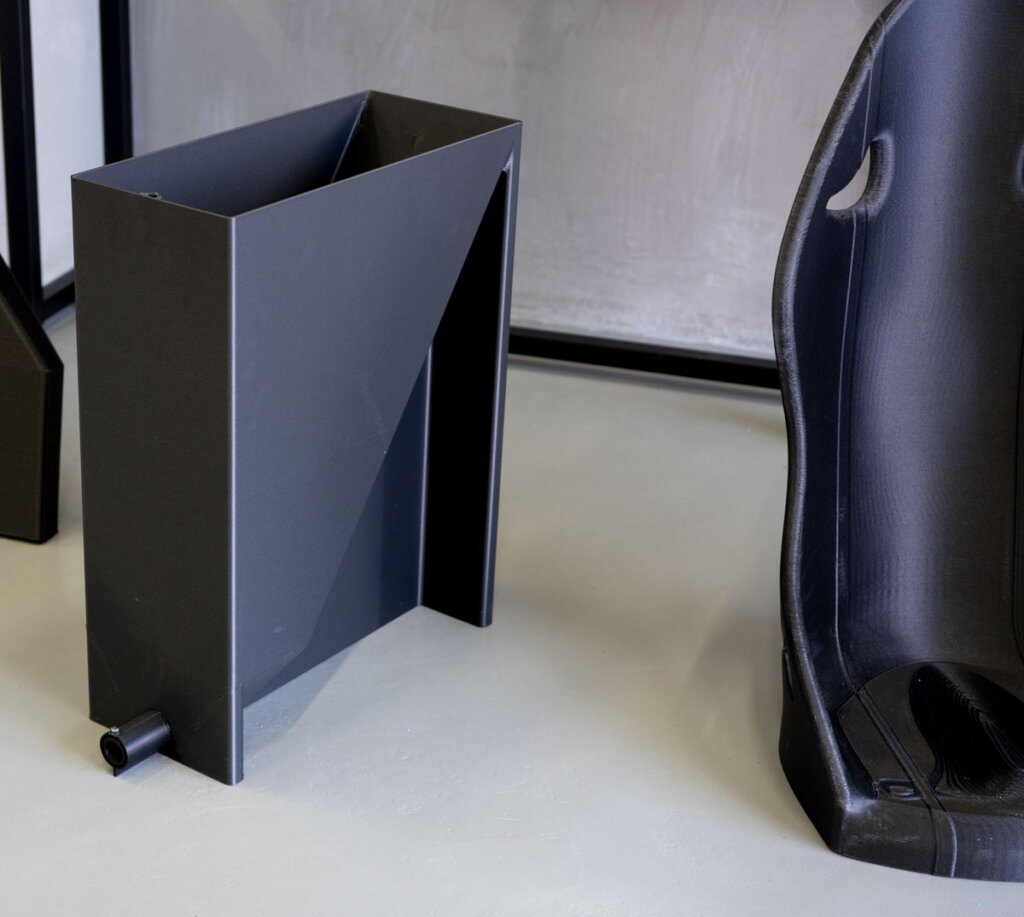

3DS春日氏:もちろん試作や樹脂で型を製作する場合、材料を入れ替えることも出てくると思います。パウダー材料と違ってペレット材料の入れ替えはそれほど手間ではありませんが、「Titan」で材料ケースをこうして造形しておくと便利です。

シェアラボ編集部:現場でほしいものを現場で作ることができるのは便利ですよね。最近シェアラボでもFRP用のレイアップ型を3Dプリンターで作る事例などを取り上げていますが、型を直接造形する用途は、3Dプリンターで作っているから品質が心配という話になりにくいので良いアプローチかもしれませんね。

3DS並木氏:実際にこちらの部品はドイツで鉄道に使われているんですが、電車の扉の脇の部品です。かなり大きいですが、このマスター型を「Titan」で造形しています。

シェアラボ編集部:扉の両脇に門番みたいに立って乗る人の特等席ですね。3Dプリンターで型を作っているんですか、なるほど。

3DS並木氏:こうした生産に貢献する型のような、間接的な形での最終部品製造は日本でもすぐに取り組むことができると思います。

シェアラボ編集部:3Dプリンターで作るとなると品質面で検証が必要という場合でも、型を3Dプリンターで作るという形であれば、問題視されにくいということですね。それにしても大きなものが作れるのはやはり価値ですね。

3DS並木氏:そうなんです。今日(2023年10月19日)はメディア向けのイベントでしたが、明日10月20日はユーザー企業へのお披露目会になります。30社以上の予約があるんですが、東京のほか、大阪や名古屋など、各地から長野県までお越しいただくことになっています。普段使っている材料で大きなものを小ロットでも早く作ることができる点に関心を寄せていただいている手ごたえがあります。

シェアラボ編集部:スワニーさんは材料開発の支援や試験造形という位置づけですか?

3DS並木氏:そうですね。いままで「Titan」の試験造形は海外で行っていたので、修正したいとなっても時間がかかっていました。スワニーさんは射出成形や設計に対するご経験も豊富です。サンプル製作以外にも今回の協業で多くの顧客の製造を一緒に支援できる体制がようやく整いました。装置購入前提でなくてもスワニーさんで受託造形できるので、是非お気軽にご相談ください。

設計も材料開発も!「Titan」でビジネスする3D Systemsとスワニーの意気込み

スワニーの新工場「Titan Factory」には3D Systemsとスワニーの社名が併記されている。「Titan」による大型部品の最終製造に対する3D Systems側の熱量は高くグローバル本社の副社長が開所式に臨席し自らプレゼンテーションを行うほどだ。背景には、海外の装置メーカーにとって日本の製造業は手ごわい商売相手で、細かい事前検証や運用後のフォローアップが必要になる点もあるかもしれない。カウンターを務めるには、実際に同じ装置を持ち、AMを前提とした設計に精通し、射出成形や切削にも明るいスワニーのようなエンジニア集団が必要になるはずだ。特に材料開発にはノウハウが必要となる上に、装置への不具合も考えられる。自らや対応できる腕っぷしがないチームでは受け皿足りえない。

一方で3Dプリンターは半自動装置であるため、装置が増えれば少ない人数でも多くの案件を消化できる。材料や形状、温度や湿度などが変わるとこまごまとした調整も必要となるため、ノウハウを知り泥臭く調整を行うことができるチームがいることで、初期の市場立ち上げの難易度は大きく変わってくるだろう。

革新的な装置とそれを支える強力なタッグを組んだ3D Systemsとスワニーがどう日本の製造業に波紋を与えていくのか。ペレット式3Dプリンターを使ってリサイクル材料に取り組みたいというサステナブル製造ニーズや、大型部品製造のニーズをどう刈り取っていけるのか、先行して日本で大型ペレット式3Dプリンターを展開するエス.ラボやエクストラボールドとどう戦っていくのか、今後も目を離せない。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。