ニコンの「SAE AM Committee Spring Meeting」から見えた世界の最新AM活用・研究

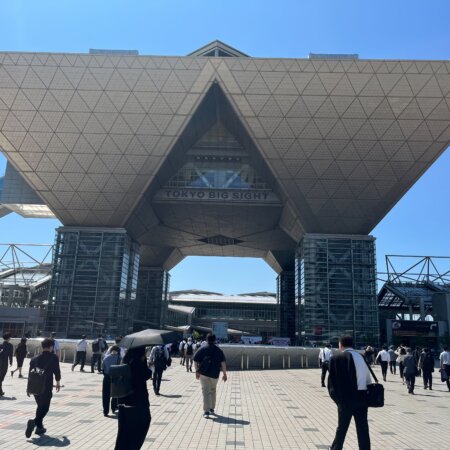

2024年4月9日に株式会社ニコン本社で開催された「SAE AM Committee Spring Meeting」にシェアラボ編集部も参加した。その概要とそこから見えたアメリカでの最新AM活用と研究状況をお伝えする。(写真は株式会社ニコン アドバンストマニュファクチャリング事業部長 柴崎 祐一 氏 )

SAE AM Committee Spring Meeting シナジーフォーラムの概要

SAEとは?

SAE(Society of Automotive Engineers)とは、アメリカで1905年に設立され、自動車、航空機を含む陸海空のあらゆる動力で動く機器産業の専門家を会員とする非営利団体だ。工業エンジニアリングに関する標準規格化や教育を行っている。

一般の生活者にはカメラの印象が強いニコンだが、半導体露光装置などの産業用設備も事業の大きな柱だ。3Dプリンターの分野でも金属粉末材料をDED(Directed Energy Deposition)方式で「誰でも簡単に使える装置」をコンセプトに開発した金属3Dプリンター製品「Lasermeister 100Aシリーズ」を製造販売している他、ドイツの大手金属3Dプリンターメーカー「SLM Solutions Group AG(現Nikon SLM Solutions AG)」や金属AMによる宇宙航空機関連部品の受託生産においては全米トップクラスに位置付けられるMorf3D Inc.を買収し事業の幅を拡大している。

また2023年9月には、グローバルでの民間規格の制定団体であるASTMインターナショナルと共催で「プロフェッショナルのためのAM概論」と題してASTMの認定コースをニコン本社にて提供したことはシェアラボでも取材しお伝えした。2024年1月には「AMにおける品質保証と評価方法」をテーマにしたASTM認証コースも開催している。

今回はニコン3年ぶりの新機種の発表とあわせて、10名以上のAMスペシャリストによるプレゼンテーションイベントとしてSAE非会員は参加者30名限定、参加費無料で開催され(英語は日本語同時通訳)、当日会場は満席であった。以下に主な講演と日本の製造産業にとっても参考になるであろう要点をお伝えする。

開会のあいさつ

株式会社ニコン 執行役員 アドバンストマニュファクチャリング事業部長 柴崎 祐一氏

柴崎氏は本会参加者及び主催関係者への感謝の意を述べた後に、同日に発表されたニコンの金属3Dプリンター新製品「Lasermeister LM300A」および3Dスキャナー「Lasermeister SB100」の概要を説明した。この製品は発電ガスタービンなどのブレード補修肉盛り加工用途にターゲットを絞り、現状多くは人による工程を大幅に短縮し、またばらつきを減らすことができる。柴崎氏は製品の特徴を下記の3つのAで示した。

| Automation(自動化) | 補修対象部品と造形後部品の3Dスキャニングの自動化、造形パスの自動生成、金属積層造形の自動化 |

| Adaptive(応用性) | 様々な変形、摩耗したブレード形状にあわせた造形パスの自動生成 |

| Accurate(高精度) | リアルタイムメルトプールフィードバック機能 、後加工でCNC切削加工を最小限にする高精度肉盛り |

タービンブレードの補修において一例として、65%以上のリードタイム削減を実現できるということだ。

総論

経済産業省 製造産業局 呉村益生氏

日本のAM現状と見通しとして、特に航空や医療分野で、また金属は輸送機器から金型まで用途は拡大している。既存工法とのハイブリッド利用も見られ、補修や航空機整備を効率化している。AMは今後高速化で用途はさらに拡大するとみている。アメリカ、ドイツ、中国では国家レベルでAMを重要視。日本では「高度な金属積層造形システム技術」を経済安全保障重要技術育成プログラム研究開発ビジョン(第二次)において新たに支援対象とする技術のひとつに定めた。

SAE Introduction

Senior Director of Standards, SAE International / David Alexander氏

AMロードマップの全体像を紹介。SAEには標準規格化の委員会が約640あり、特に航空宇宙分野で日本からの参加が増加(例JAXA、経済産業省)。SAEとしてのAM研究開発ロードマップには先進航空機、先進製造技術、サステナビリティがある。重要なのはデジタル、標準規格化、協働連携。他にはRapidやFormnextなど展示会参加やワークショップ開催を行う。AMS-AM規格では38規格を制定済み。85%は金属関連。AMCCという米陸軍AM実用化研究センターをアメリカ・デトロイトに昨年開設。他にはAM産業での労働力開発としてワークフォース開発や学生デザインコンペティションを実施。今後国際的AM発展に関与していく。

Additive Manufacturing in Industry 4.0: Impact on Productivity, Sustainability, and Workforce in Aerospace & Defense

Vice President of Additive Manufacturing, The Boeing Company / Melissa Orme氏

ボーイング社では累積140,000個以上の実際飛行しているAM部品を製造。現状樹脂が主流だが、金属部品は787機に1,000個以上搭載。防衛航空機用途が急増。AM活用例として熱交換器部品を従来の1/10の期間で開発。AM利用の狙いは機体の高性能化、組み立て減少で生産性向上、サステナブル化。加えて解析、製造最適化、品質管理、出荷管理までのデジタルスレッドの実現。品質と認証の管理はAM製造の安定化と再現性を目指す。寸法と材料性能安定には要求、多様な要因、方法の理解と深い知識とデータが必要で、機械学習方法も開発した。また装置ごとの材料性能ばらつき、疲労強度のばらつき、熱処理による強度の違いなども研究しデータ蓄積。AM活用からは間接利益と直接利益が得られる。従来製造法とAM製造のライフサイクルアセスメント比較の例として、航空機シートブラケットの形状最適化とチタン合金AMによりCO₂排出を19%削減。AMはサステナビリティの推進力であり、デジタルバックボーンはその拡大、品質向上を牽引する。最後にメッセージとして「Nothing ever is: Everything is in a state of Becoming(何も存在しないことは、すなわちすべては「なる」状態にある)」を送る。

The Need for Convergent Manufacturing

Senior Scientist, Air Force Research Laboratory(AFRL) / Mark Benedict氏

米空軍にとって品質とは、なぜ重要かについて述べる。AM製造部品評価の5つの柱は安定性、生産性、性能評価、予測可能、サポータビリティ。米空軍には探索、評価、実装を研究する循環連携システムがあり、AFRLはオハイオの主要拠点含め全米に9か所拠点がある。

戦略課題はスペアパーツと新しい装備システムの開発。2003年以降AM技術評価を行い、近年は速く、柔軟、適切価格の部品製造の開発を行う。AM製造適用分野は材料可能性、部品サイズとスピード、コストと組み立て削減、品質と認証による。AM技術開発は米空軍に対しAMの可能性提供で、事例として熱交換器など。米空軍はAM製造検討を樹脂ではFDM(MEX)、SLS(PBF)、SLA(VPP)、金属はL-PBF、DEDに限定。AM適用は品質による。

閉会のあいさつ

株式会社ニコン 執行役員 Nikon Advanced Manufacturing Inc. CEO / Hamid Zarringhalam氏

AM利用の動機はそれぞれ違う。共通課題は普及加速で、昨年産業成長は年率20%台から15%台に鈍化したとみられるが、今年は20%レベルに回復へ。多くの産業がAMを製造活用に向け熱心。ニコンは新技術の普及の難しさは理解しており、装置だけでなく経験を供給できる。今後信頼性、安定性、標準化やNikon SLM Solutions AGにもニコンの技術を投入していく。

そのほかにも、防衛・航空宇宙事業企業であるRaytheon Technologies社やLockheed Martin社、Honeywell社のAM推進担当者からAM製造適用事例や品質管理などの課題解決の現状紹介、また教育界からはテキサス大学エルパソ校から、樹脂金属含め100台以上の3Dプリンターを所有し、学生の研究や教育を活発に行っている施設「W.M. Keck Center」の紹介など、広く深い内容の講演があった。

講演から見えたアメリカでの最新AM活用と研究状況

アメリカの、特に防衛航空宇宙関連産業や教育研究分野でAMの活用は世界的にも非常に進んでいることは知られていたが、日本ではどうしても海外の特殊な環境や需要で起きていることと捉えがちであった。しかし、今回の講演から見えた最新のAM活用と研究状況は、下記の点で日本の製造産業や教育の共通課題解決やAM活用にも参考にすべき点があった。

・大きな共通課題と解決の重要技術課題を明確化、組織で共有化し、それにAMをどう活用するか、活用の条件を明らかにして、専門組織と人が集中して研究開発を進めている。

・複数の関係組織と人が連携協働する仕組み(エコシステム)を作り、成果を共有し、共用標準規格化を速く進めると同時に各組織で活用範囲や目的に合った、緩すぎない、厳しすぎない個別の標準規格化と品質管理方法を作り、運用している。

・AMを製造に活用する課題は安定性、繰り返し再現性、装置条件によるばらつき管理、性能品質予測と管理改善の計測データ収集分析にあることは共通している。解決には多くの実験検証を行ってきた結果が現在の実用や成果につながっている一方、用途が特定のアプリケーションに限定されている。ただし、多量のデータ収集分析活用に人工知能含めたデジタルツールを活用することで、開発期間工数の短縮を行っており、今後の応用範囲の拡大には期待ができそうだ。

日本も労働者と労働時間不足、サステナビリティ対応、経済安全保障問題などの課題は海外各国と同等、またはそれ以上に直面している。AM含めた製造へのデジタル活用は解決手段のひとつに過ぎないものの、国、組織、人の有機連携で研究開発実装を進めることが必要だと改めて感じることができた。

今回のイベントでは、セミナー参加者の交流会も用意されており、来日していたSAEのメンバーと直接会話もできる貴重な機会となった。次回の開催に関してまだ明確なアナウンスはないが、世界での活用状況を伝える機会への積極的な参加は有益でお勧めしたい。

関連リンク

設計者からAMソフトウエア・装置販売ビジネスに20年以上携わった経験と人脈を基に、AMに関わるみなさんに役立つ情報とつながりをお届けしていきます。