日揮グループで海外プラントの設計、調達、施工を行うEPC事業会社である日揮グローバル株式会社(英名:JGC Corpration)は、プラント建設における3Dプリンター導入や建設自動化による建設工法最適化に取り組んできた。今回その取り組みの一環でWAAM方式の金属3Dプリンターで炭素鋼を用いたプラント用配管部品の造形で成果を収めたとして発表を行っている。(写真は日揮グローバルが金属3Dプリンターで造形した金属部品の事例。出典:日揮グローバル)

日揮グループのプラント建設に向けた3Dプリンター活用の取り組み

日揮グローバルは、設計から工事までのリードタイム短縮や品質の安定化を目的に、大型3Dプリンターによる構造物の建設現場での直接製造を推進してきた。

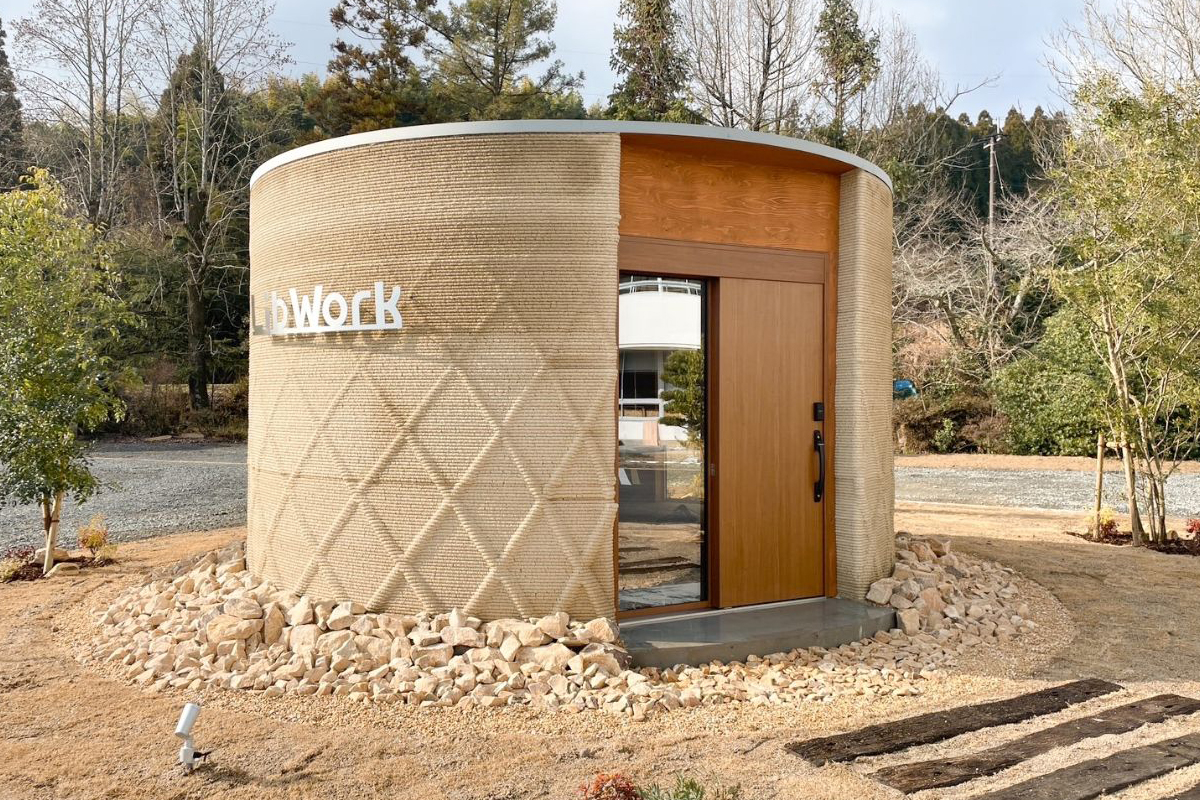

これまで、大型構造物の造形への適性を考慮したセメント系3Dプリンターであるガントリー型コンクリート系建設用3Dプリンターでの成果を発表しているが、今回は金属材料を造形するWAAM方式の3Dプリンターの導入検証の手ごたえとして2021年7月から金属造形分野で数々の実績をもつオランダのMX3D社と共同研究を同社にて実施し2つの成果を発表した。

目次

炭素鋼による配管部材の造形および品質確保

現在の3Dプリンター業界では、合金などの高級鋼についての適用例が多いが、プラント建設工事において最も多く用いられる炭素鋼についての造形例は少ない。日揮とMX3D社の共同研究では、WAAM技術を用いて炭素鋼から配管部材を造形後、強度試験を行った。試験結果では、従来の配管部材と同レベルの品質で炭素鋼から配管部材を製作する上での知見を獲得したという。

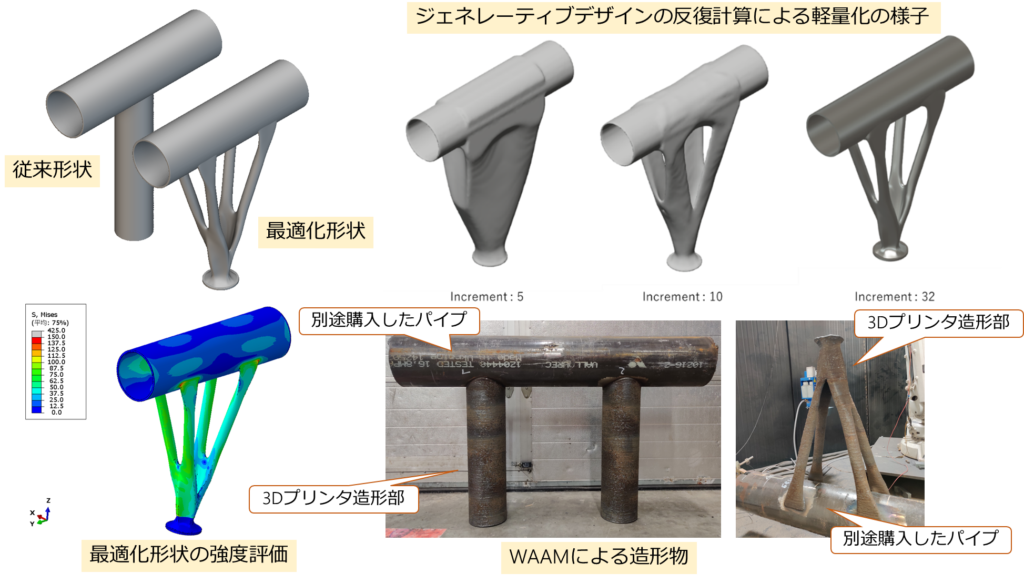

配管部材の形状最適化と強度向上

共同研究では、Autodesk社のAutodesk Fusion 360®を使ったジェネレーティブデザイン機能を活用し、使用する材料の重量の削減を目指し配管関連部品の形状を最適化した。その結果、配管サポートの形状を最適化し、使用する材料の重量を約3~4割削減することに成功している。また形状の最適化を通じて強度の向上にも成功し、崩壊荷重の2~6割の増加を達成している。

日揮のプロジェクトチームは今後の課題としては、3Dプリンターで金属部品を製作する上で大きなハードルとなる外面塗装・疲労強度についての課題に取り組むことを計画しているとしている。

プラント建設分野での3Dプリンター活用の可能性

大規模な化学精製プラントなどの建設に取り組む日揮グループは、新規竣工、既存設備改修の際に、3Dプリンター活用を多角的に研究しており、今回の金属3Dプリンターの活用もその一環だ。特に注目なのが既存設備の補修作業となる。プラント設備は2年周期、4年周期で操業を止め点検を行うが、それ以外の期間は稼働率を落とさないことが至上命題となる。

短期的には補修部品調達の分野で活用を期待

日揮グローバル株式会社(JGC)で3Dプリンター活用に携わる吉本 直広 氏は、シェアラボの取材に応えて新規竣工時よりも既存設備の補修時に活用の機会が多いだろうと見通しを示した。

「新規竣工時よりも補修時の方が3Dプリンターを活用できるハードルが低いと考えます。新規竣工時は部品調達や施工を担当する側が長期の保証を契約で要求されることが多いのですが、補修の場合は、施主の判断で実施することができるからです。」( JGC 吉本氏)

長期間の保証が必要となると、現状ではまだAM製造品の品質規格の大部分は未発行で、もし発行されていても内容が不十分であったり、AM製造品への適用も非現実的という問題もあり、ステークホルダーとの目線合わせが大変という事情があるようだ。一方で計画外の操業停止を避けたいプラント運営担当者は、暫定対処で持たせることができるかどうかが関心事となる。

「プラント設備の保全という観点から、例えば2年周期で人間でいうところの健康診断、、4年周期で人間ドックにあたる検査をおこなうのですが、そのタイミングではプラントの操業を止めて計画的な修繕を行います。ですが長期間の稼働をすると損傷や故障も発生します。その際にプラントを運営する企業は、稼働に対する影響を検討の上、どのような修理が現実的かを検討します。」 ( JGC 吉本氏)

たとえば石油採掘プラントは洋上プラントや都市部から遠方のプラント設備もある。正規部品を遠く離れた場所から輸送することを待っていられない場合もあれば、そもそも部品が特注品で調達に時間がかかる場合もある。そこで故障個所の状態や点検までの期間を元に「あと何か月持てばよい」という判断を施主が下すことになる。緊急度の高い部品調達の場合、品質保証の面でも、求められる内容が「20年以上の耐久性が保証できる部品」という基準ではなく、「1年持てばよい部品をなるべく早く納品してほしい」のように変わってくる。

当然リードタイムを考慮すると、稼働年数が多く補修にかかるコストが増大しているプラントでは、現地に3Dプリンターを設置し製造するケースも出てくるかもしれない。

プラント設備分野での樹脂3Dプリンター活用の可能性も

いままでコンクリート材料、金属材料に関して研究成果を発表してきた日揮グループだが、樹脂3Dプリンターに関してはどうとらえているのか。

「樹脂に関しても検証を行っています。洋上プラントなどでは金属部品よりもさびない樹脂の部品の方が適しているケースもあるかもしれません。」 ( JGC 吉本氏)

スーパーエンプラの中には、フッ素系材料のように耐薬品性能が高く強度も見込める樹脂もある。日揮グループでは大型3Dプリンターによる構造物の建設現場での直接製造を達成することで、設計から工事までのリードタイムの削減に加え、建設現場の人材不足を補うなど、プロジェクト遂行上のリスク低減に大きく寄与できることを期待して取り組みを行っているようだ。

現場での活用に課題は?

今回のプレスリリースでは金属3Dプリンターを活用した配管部品製造に関した知見が発表されたが、今後の課題は何か。

「3Dプリンターで金属部品を製作する上で大きなハードルとなる外面塗装・疲労強度について解決していく必要がありますので、すぐに実装開始というわけではありません。この発表を契機に多くの企業と一緒に検証を進めたいと思っています。」 ( JGC 吉本氏)

今回の日揮のプレスリリースでは、材料コストも比較的安価で、日常的にプラント構成部品にも活用されている炭素鋼を活用したレシピ開発を行っている。こうした観点での取り組みはまだ先行研究が少なくユーザー企業との合意形成がこれから必要となる局面だといえそうだ。

プラントエンジニアリングは大規模なプロジェクトで多くの部品や技術要素で構成されている。3Dプリンティング技術が活用できる余地も無数にあるだろう。今回の日揮の発表にあった炭素鋼を材料とした金属配管部品の製造のように、現場のニーズに即した取り組みこそ、丁寧に積み重ねられていくべきだろうし、継続的な取り組みとして時間がかかっても定着していくことだろう。

建設分野での3Dプリンター活用に関する関連記事

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。