トヨタ自動車のポーランド工場では、Zortrax社の3Dプリンターを活用して自動車用治具を製造している。これまで下請け企業に発注していた治具生産を自社工場での製作に切り替えたことで、リードタイムの大幅な短縮を実現させている。

目次

3Dプリンターの導入で「治具の内製化」が可能に

既にご存知の方も多いと思うが、治具(じぐ)とは、生産をサポートする器具全般のことを指す。初めて耳にする方にとっては、治具は実際にモノづくりの現場を目にしないとイメージが難しい用語でもある。

例えば、部品の組立において部品が正しい位置にあることを確認するための「位置決め治具」、部品の移動をガイドして組み立てを円滑に進めるための「組立治具」、埃や油などが空洞に入り込むことを防ぐ「シール」「カバー」などは全て治具と呼ばれる。

部品点数が多い自動車では治具の数も膨大なものになるが、大変なのは新型モデル生産に伴う治具の刷新だ。また、大きな負荷の掛かる治具は短いスパンでの交換が必要となる。単一モデルのロングセラーが少なくなり、より流動性が高まる生産現場では、治具生産に関する工数も必然的に増加傾向にある。

トヨタのポーランド工場がZortax社の3Dプリンタ―を活用

トヨタ自動車のポーランド工場では、ヨーロッパ各地のトヨタ工場から納入された部品でエンジンを組み立てている。そんな同工場では、自動車用治具の製造に3Dプリンターを取り入れている。導入している3Dプリンターは、 Zortrax社製の 「Zortrax M300 Plus」 だ。

Zortraxは産業用3Dプリンターの開発を行うポーランドのメーカーで、ABCフィラメントを用いた3Dプリント技術に強みを持つ。ABCフィラメントは耐熱性や耐久性に優れており、治具や試作品だけでなく、最終製品をつくる際にも活用されている。

3Dプリンターで治具を自社製造するメリット

治具の大量発注・大量生産を行うならば、治具一点あたりの生産性に関して3Dプリントは必ずしも有利とは言えない。そのようななかで自動車用治具生産に3Dプリンターが選択されたのは、「オンデマンド(必要なとき即座に)生産が可能」というメリットを持っていたためである。

トヨタ自動車が3Dプリンターを導入する以前の治具生産では、仕様変更や修理などで治具が必要になったとき、各種治具を下請け企業に製造を依頼し、工場へ届くまでの期間を待たなくてはならなかった。3Dプリンターを導入すれば、治具スペアパーツをストックしておく必要がなくなり、仕様変更にすぐに対応できるようになる。実際に、3Dプリンターの導入によって、リードタイムは1週間から数日へ、場合によっては数時間に短縮されたとのこと。

頻繁に交換が必要な器具の生産はまさに3Dプリンターの本領が発揮される場面であり、今後益々活用が広がっていくことが予想される。強度や品質の観点から最終製品に3D プリンターを使うことは難しくとも、裏側で生産をサポートするツールとして3Dプリンターが活躍する場面も多いだろう。

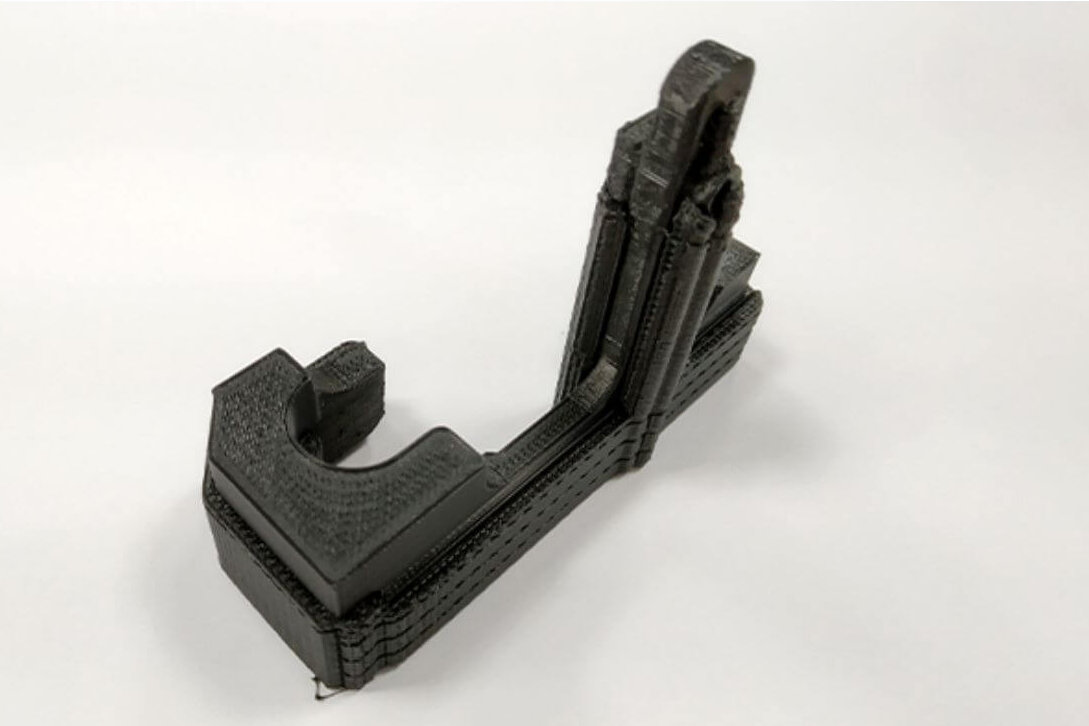

以下では、トヨタ自動車のポーランド工場が3Dプリンタ―「Zortrax M300 Plus」で製造した治具の一部を紹介する。

トヨタ工場に勤める3Dプリンティングエンジニアによると、この位置決め治具の試作段階では公差がわずかにずれており、治具には適切なスライド ベアリングがなかったが、半年間、壊れるまで毎日使われていた。しかし、治具が壊れたときは、同じ Zortrax M300 Plus 3D プリンターを使用して、わずか 77時間で改良した治具を製作したとのこと

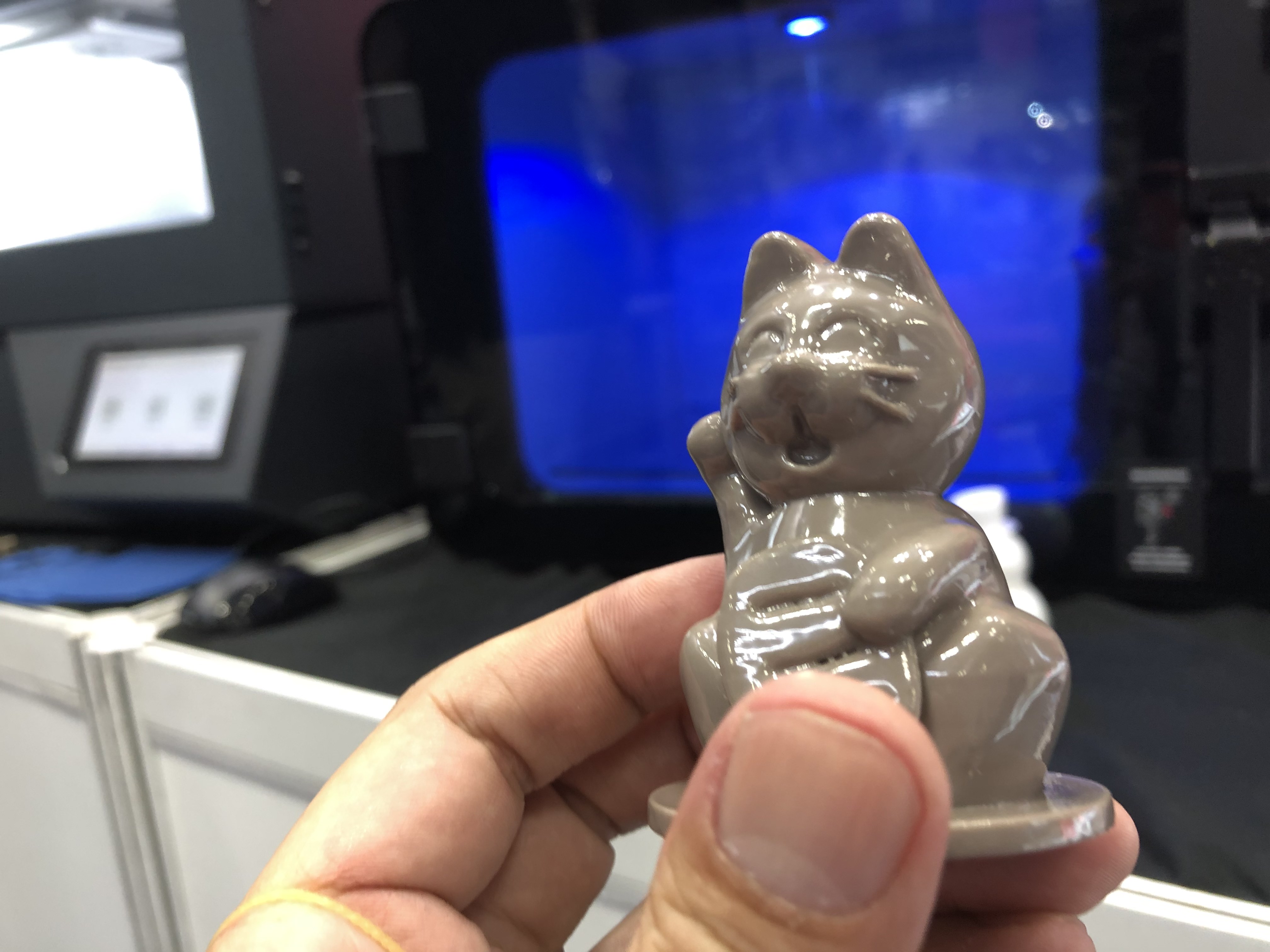

上の治具は、エンジンブロックの組立工程で、工具やねじがエンジンの空洞部分に落ちないように蓋をするようなエンジンカバーの一部である。この治具はサイズが大きいため、いくつかのパーツに分けて3Dプリンタ―で造形し、組み立てて用いられている。

これら以外にも、自動車部品にグリスを塗布する治具など多くの治具を3Dプリンタ―を用いて製作している。

>>How Toyota Factory Works with Zortrax 3D Printers

治具の関連記事

3Dプリンターで治具を製造した事例については、ShareLab NEWSでもいくつか取り上げている。

興味のある方は、以下の記事もぜひご覧になっていただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。