EV化による自動車産業へのインパクトと3Dプリンターのビジネスチャンス

POINT

- EVにはエンジンがない。日本の自動車業界は技術的な参入障壁がなくなり他業界からの参入とたたかうリスクに直面している。

- 早くから取り組んでいたテスラ、ローカルモーターズの他、空力やモーターに強味があるダイソンや3Dプリンターでの製造でコストメリットを出す中国メーカーなどの参入が世界的にはじまっている。

- アフターマーケット市場として日本の車整備工場がEV化などに取り組めるなどの新しい市場も生まれている。

自動車はエンジンがコア部品

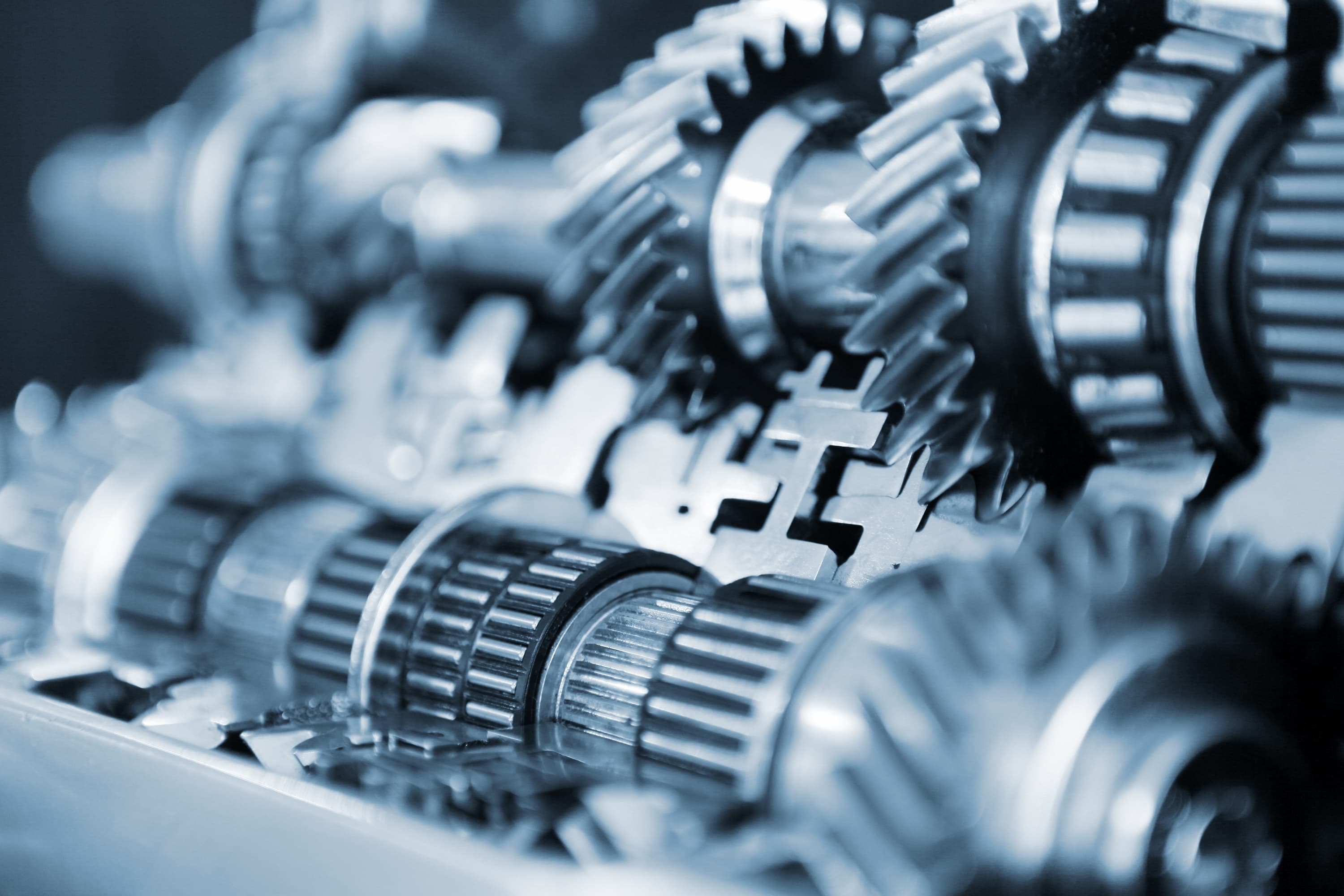

自動車のコア部品といえばエンジンだろう。日本のトヨタ、ホンダ、日産、マツダ、スバルなど各社はそれぞれ独自のエンジン開発に取り組み各社の特徴ともなっていた。エンジンに関連して、燃料タンク、ミッション、冷却系、吸排気系など関連部品がレイアウトされている。これが20世紀を通じて車の普遍的な姿だった。

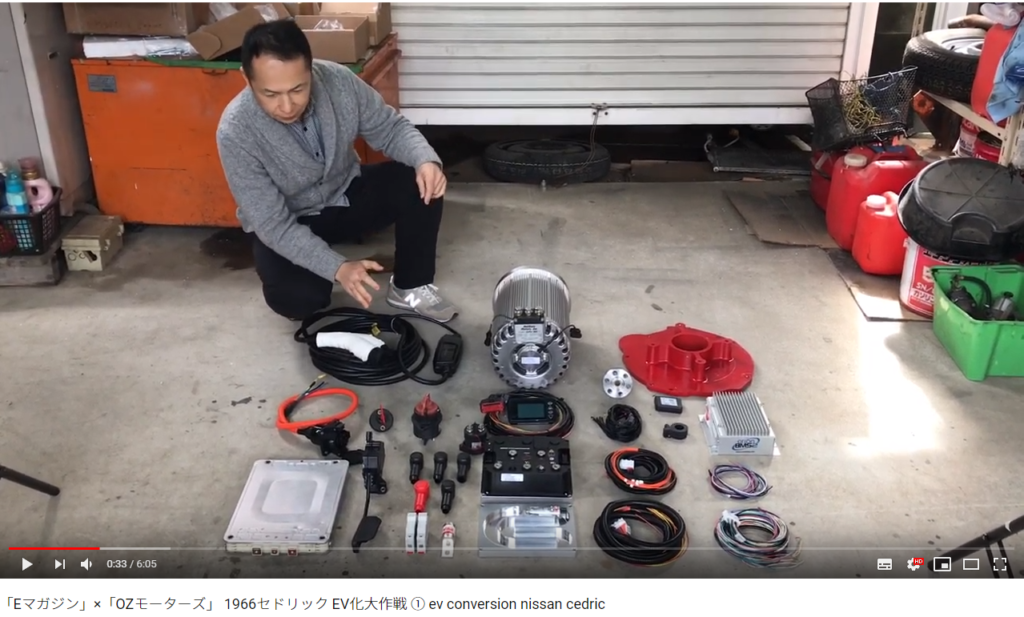

次の写真は早くから旧車のEVコンバートに取り組んできたOZモータズを取り上げた動画の一場面だ。1966年式セドリックをEVコンバートする様子を紹介しているが、ボンネットの中にはエンジン、冷却系、吸気系、バッテリー、ミッションなどが所狭しとレイアウトされている。

「EV車にはエンジンがない。」関連部品が不要になるインパクト

しかしEVにはエンジンがなくモーターと燃料電池で駆動する。(ミニ四駆を思い浮かべてほしい。電池の重要性も含めて理解しやすい)そこにはエンジンがなく、エンジンに関連した 燃料タンク、冷却系、吸排気系など関連部品がない。(ミッションは必要。ATは難易度が高くMTがのぞましいという)次の写真はセドリックののEV化に用いられた代表的なパーツだ。

モーター、燃料電池、制御キット、電源コネクタと配線類、部品それぞれがキット化されており、点数もすくない。既存のガソリン車の部品を下ろして載せ替える方式でEV化する。これはEVコンバートとよばれるカスタム分野だ。

上記動画では電池、モータなどが積み込まれる様子が紹介されているが、従来のパワートレーン関連メーカーが扱ってきた部品の大半が取り外され、モーターと電池、電池の制御システムに換装されていく様子が描かれている。つまりこれと同じような過程がEV車設計製造の現場で起こっているのだ。従来の部品を削減し、もう使わない。作っていた製造ラインは稼働しなくなり売り上げは大きく減少する。

EVは日本の自動車業界の先行者利得のキャンセレーション(ちゃぶ台返し)

こうした動きから、日本が戦後営々と培ってきた自動車製造の強みであり導入障壁であった技術的優位性がキャンセレーション(ちゃぶ台返し)されるリスクが無視できなくなった。導入障壁がなくなり、新規参入が活発になるだろう。既存の売り上げは徐々に減少し、同じことをしているだけでは企業規模は維持できない。こうしたリスクはすでに顕在化してきており、破壊的なイノベーションという最近よく聞く言葉を思い出さざるにはいられない。

破壊的なイノベーション:例えばレコードからCDへの移行

私たちは消費者として、こうしたコアな技術体系の地殻変動による 破壊的なイノベーションを何度も体験している。レコードがCDに代替されることで、レコードの針の需要は激減した。カセットテープがCDやMDにとってかわられ需要が激減した。ウォークマンのような音楽再生の機材がスマホに代替され、記録媒体自体がクラウド化(ある意味物理的に消滅)した。

レコードの針の専業メーカーは事業規模を大きく縮小したし、ウォークマンは iPhoneにとってかわられた。日本の最も大きな輸出産業である自動車産業において同程度のインパクトが現在進行形で展開しているのだ。

新しいプレイヤーの参入は続く

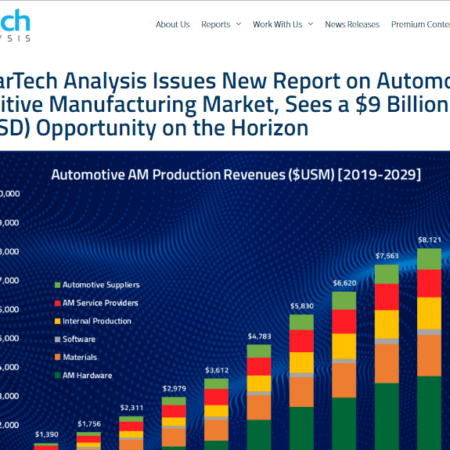

新規参入の一例は掃除機のダイソンの自動車産業への参入(2020年にシンガポールに量産工場完成予定)であり、中国で200万台のモーター(正確にはトランスミッション、インバータ、モータを一体化したパワートレイン・モジュール)を製造開始したボッシュや公共交通機関を3Dプリントで製造した部品で構築することで導入事例を増やしている米ローカルモーターズや、同じく3Dプリンターで量産し、イタリアに7000台納品がきまっている中国製のLSEVなどもその例だろう。

ピンチはチャンス。各社の取り組み

こうした業界の地殻変動に対して、自動車メーカーは発電機としてエンジンと搭載するという手段で対応している(トヨタのPHV、ホンダのI-MMD、日産のe-powerなど)し、パワートレイン部品メーカーである武蔵精密工業の全固定電池ベンチャーへの投資という形で、次世代にむけた取り組みを始めている。 豊田合成は1メートル以上(車のバンパーサイズ)の樹脂造形を可能にする3Dプリンターを目指すとして、京都の3Dプリンターメーカー「エス.ラボ」に出資した。こうしたニュースになるもの、ならないものを含めて、ショートレンジ、ミドルレンジ、ロングレンジで各社生き残りと成長にむけたヴィジョンを描いているだろう。変化の時代、そこには大きなチャンスが眠っている。

アフターマーケット市場にもビジネスチャンス

冒頭とりあげた旧車のEV化によるレストアなどを手掛けるOZモーターズは自動車のアフターマーケット市場で25年の業歴をもつ。旧車のレストアは人気のある分野だが、自動車オーナーの金銭的、時間的な負担も大きく、環境を気にすると外聞が悪い趣味でもあった。もっと手軽に安全に環境負荷もすくなく旧車を楽しみたいというニーズにマッチしたEVコンバートに取り組んできており性能上の課題になりやすいバッテリーも、日産の電気自動車リーフの中古バッテリーを電源として採用するなど市場変化に対応しながら取り組んでいる。

ヒント:3Dプリンターで「存在しない部品」を整備工場が作成できる未来

EVコンバートには動力変更によるナンバー取得時の構造計算などへの対応、モーターやバッテリーといった載せ替えるパワートレインの設置加工、取り除いた旧部品の廃棄など課題は多いのも現実だ。

だが、一番のネックだった「ちゃんと一日中走れない」旧車EVの弱点が段階的に改善されていくにつれ、廉価な中古自動車をベースとしたEV車両を手掛けるチャンスも増えてくるだろう。今後5年先、10年先を見据えたかじ取りが必要になる。 そんな中で、3Dプリンターが活躍できるかもしれない機会としては、載せ替えるパワートレインの設置にかかわる部品の製造や欠品になっている補修用部品の製造だろう。

現在はコンバートする車屋の腕の見せ所とばかり、つなぎ手やマウントを現車見合いで独自に設計し、設置していた。 EVコンバートをおこなうカスタムビルダーも同一車種のコンバートを行う半量産化をめざしているように、ノウハウ・強みとして、勝負していけるポイントになっていた。

カーボンファイバー3Dプリンターがより一般化すれば、軽量なボンネットやエアロパーツが世に出てくるであろうし、絶版部品も独自に3Dデータから出力されていくことも可能になる。割れたり欠けた部品を3Dスキャナーで測定し、復元した3Dデータをもとに3Dプリンターで出力するといったことも可能になっていくと楽しい。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。