金属AMにおける残留変形(反り)を抑制する2つのアプローチー早稲田大学 竹澤研究室

早稲田大学の竹澤研究室を中心とする研究グループは、粉末床溶融結合方式(PBF方式)の金属AM造形において、残留応力による変形を抑制することに成功し、結果を報告した。残留変形(反り)を抑制するにあたっては、「格子状構造の粗密制御による形状制御」と「レーザー掃引方向の制御による状態制御」という2つのアプローチを組み合わせた取り組みだ。

目次

金属AMの大型造形で問題となる残留変形(反り)

残留変形は、3Dプリンターに限らず、熱による金属加工(鋳造や溶接)で必ず考慮しなければならないやっかいな問題だ。

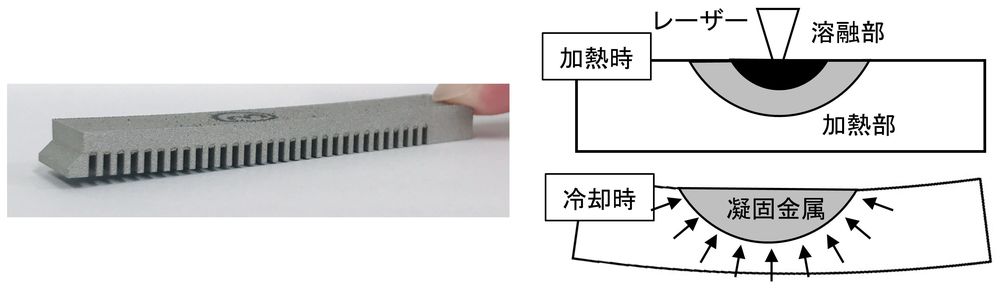

物体は温められると膨張し、冷えると縮む。粉末床溶融結合方式(PBF方式:Powder Bet Fusion)で溶融した金属が冷え固まる際にもこの収縮が起き、周囲を強く引っ張る力(残留応力)によって、造形物が変形(残留変形)するのだ。また、内部に生じた引張応力は、場所によっては強度低下を引き起こし、破損の原因にもなってしまう。

造形物の複雑さがコストに反映されないことがAMの特長だ。鋳造などの他の工法ではできない複雑な構造物をAM造形する際に、残留変形をいかに制御するかが重要になる。近年では、航空宇宙分野や自動車分野などにおける大型造形に金属3Dプリンターの活用が増えているが、大型の造形物において残留変形はより顕著となる。

残留応力によって生じた変形は、後の切削工程などでリカバリーすることもできるが、それではコストが嵩む上、内部応力による破損の問題には対応できない。また内部中空構造などの後加工が困難な造形物では修正も難しい。

早稲田大学理工学術院基幹理工学部の竹澤晃弘教授、同学基幹理工学研究科博士後期課程のGuo Honghu氏、同学基幹理工学部卒業生の小林凌太朗氏、およびUniversity of PittsburgのQian Chen博士、Albert C. To教授による研究グループは、近年注目されている粉末床溶融結合方式の金属3Dプリンティング分野において、ラティスの粗密分布とレーザー走査方向を最適に決定することで残留変形を低減させる手法を開発した。この研究の成果により、金属3Dプリンティングにおいて課題となっていた、成形品が大きく反るという残留変形問題の大幅な解消が期待できる。

研究グループが取り組んだ2つのアプローチに関して簡単に紹介していこう。

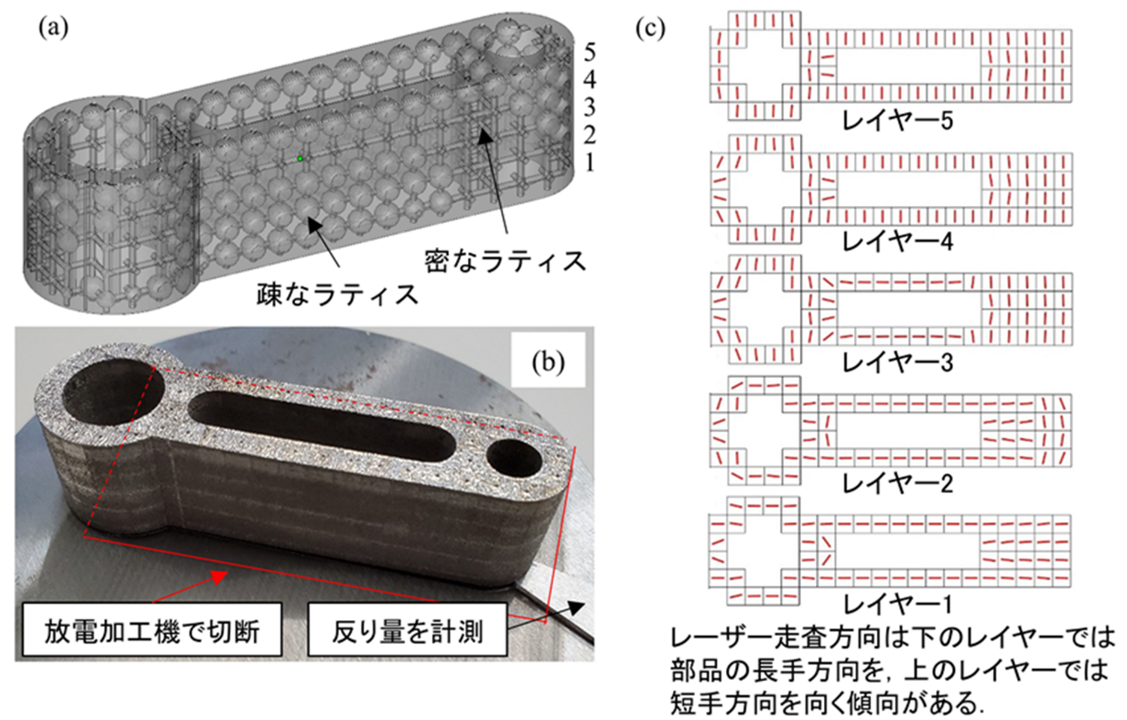

残留変形を抑制する第1のアプローチ:ラティスの粗密制御による形状最適化

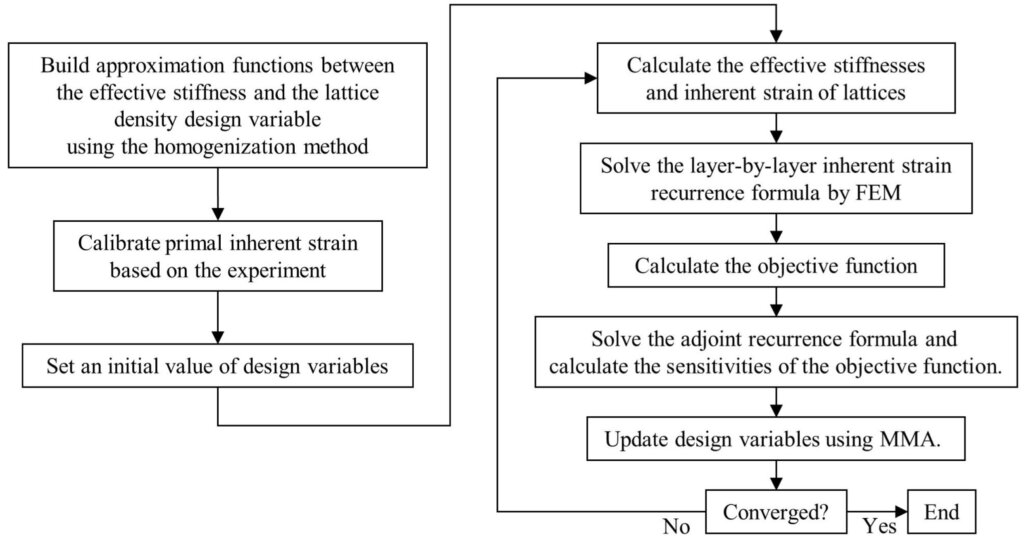

研究グループが取り入れた第1のアプローチは、ラティス構造の粗密制御だ。残留応力は物体の熱収縮によって起きる。このとき、物体の密度が高いほど引張応力は大きく、密度が低いほど引張応力は小さい。これを利用すれば、各座標における内部応力の大きさを制御することができる。

つまり、事前の数値計算によって、内部応力が大きくなりそうな箇所は構造体の密度を低く、内部応力が小さくなりそうな箇所は構造体の密度を高くすることで、全体の応力をほぼ均一に制御することが可能となる。

ミクロなレベルで物体の密度は常に一定で、局所的に金属の密度を変えることは難しい。そこで、全体をラティス構造で形成し、ラティス構造の粗密で、密度を制御した。

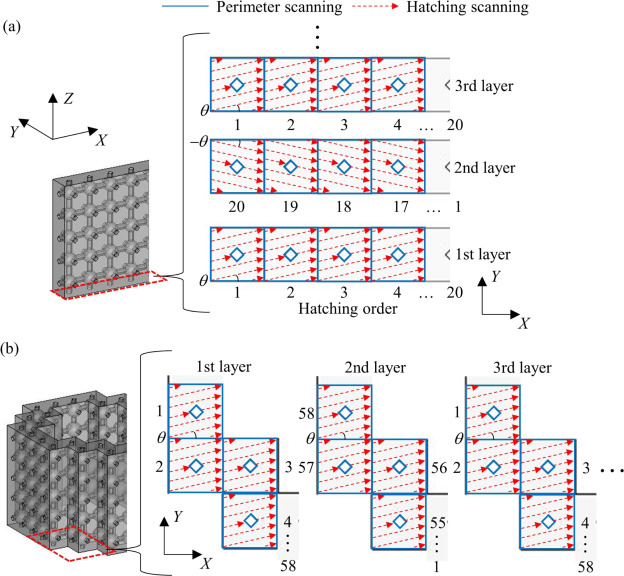

残留変形を抑制する第2のアプローチ:レーザー掃引方向制御による状態最適化

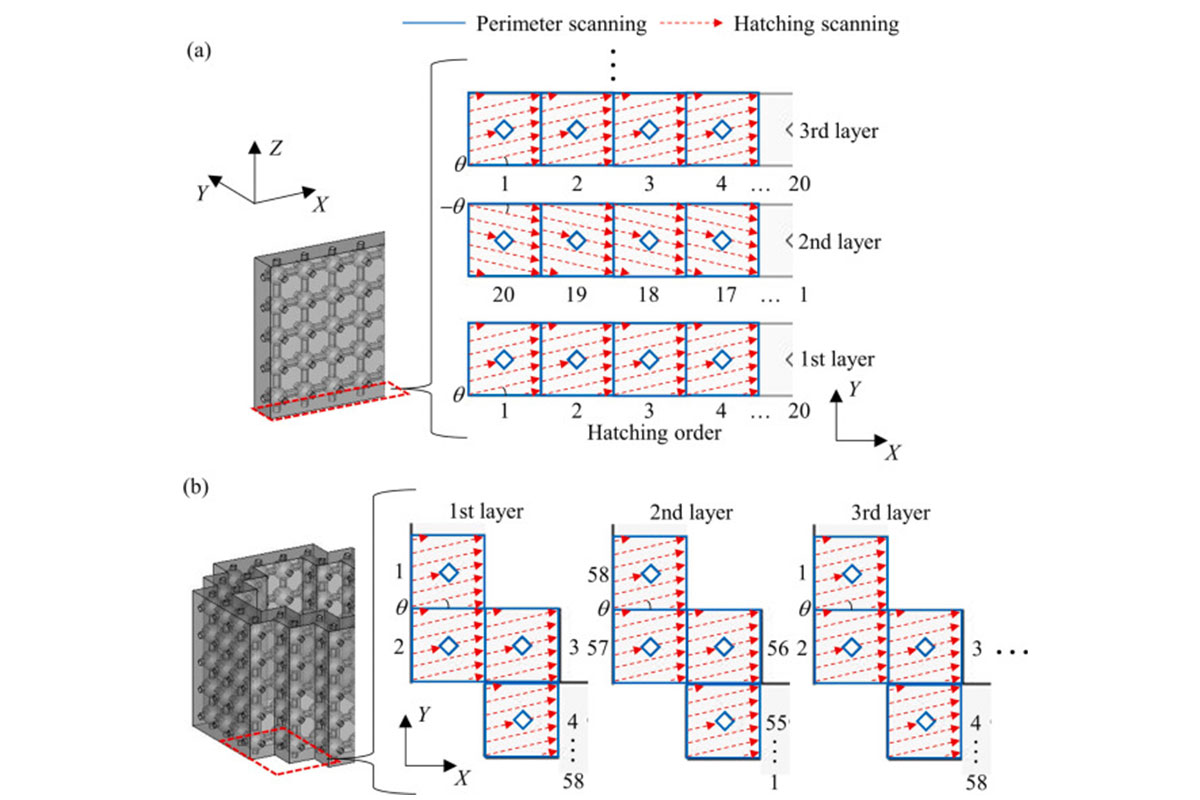

研究グループは、レーザーのスキャン戦略(レーザーを動かす方針)についても工夫を施した。PBF方式では、粉末金属を溶融させるためにレーザーを用いるが、このレーザーを動かす方向によって、応力に異方性(方向によって特性が異なること)が生じることが知られている。応力はレーザー掃引方向と平行な方向でより強く、垂直方向ではより弱くなる。粗密制御と同じように、レーザー掃引方向によっても、応力の制御が可能だ。

研究グループは、上記2つのアプローチを、同時に取り入れることで、反りの影響を抑制した高い造形精度での安定した加工を提言している。

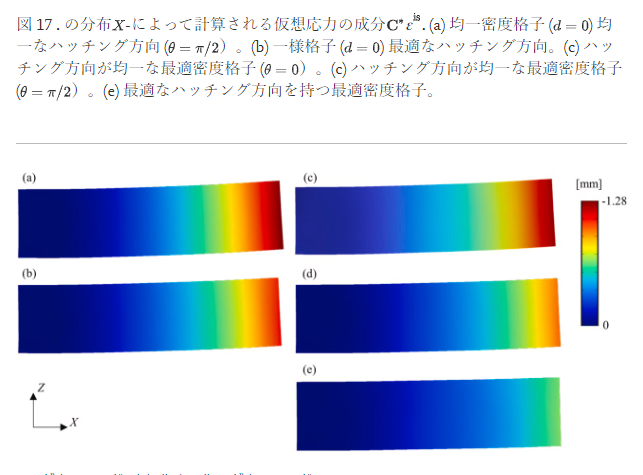

残留変形の評価手法として新たな「固有ひずみ法」を開発

開発した複合的アプローチでどれだけ残留変形が抑制できたのかを評価したいところだが、残留変形を評価するための統一的な方法はない。物体形状(板状か球状か)によって評価方法を変える必要があり、鋳造とPBFでは残留変形の発現方法も異なってくるため、従来と同様の方法で評価することは不合理だ。

そこで研究グループは、金属3Dプリンティングにおける残留変形を評価する方法として、新たな「固有ひずみ法」を開発した。日本の造船分野で開発され、溶接変形を評価する方法として確立された「固有ひずみ法」だが、研究グループが新たに作った方法は、これをベースとして、金属3Dプリンティング用に調整されたものだ。

この固有ひずみ法で計測すると、同研究グループの先行研究で6.0%減だった反り率が、今回の複合的アプローチでは、20.7%減となった。今回適応された固有ひずみ法は、最適化を目的としたアプローチで、絶対的な精度には難がある点に課題があるが、相対的な評価には使用可能だという。

「本研究は内部ラティス構造という造形品の『形状』と、造形品の局所的な応力という『状態』を同時に最適化し、反り変形の低減を実現した研究であり、3Dプリンター造形品において形状と状態の同時最適化により特殊機能を実現した研究と位置づけることができます。竹澤研究室ではこのような『形状』と『状態』を同時に最適化する研究を他にも行っており、体系化したいと考えております。」(竹澤研究室のコメント)

産学連携で高いレベルでの品質確保を実現するノウハウを蓄積する取り組み

日本の製造業が営々と培ってきた高い品質レベルを、新しいAM工法ですぐに実現することは難しい。まさにこの難しさがAM導入を阻む要因になっているわけだが、今回取り上げたような残留変形(反り)低減のような具体的な課題に対して取り組む研究が日本でも着実に取り組まれている。

「なぜこの不具合は起こるのか、どうすれば制御できるのか」という課題を徹底的に解析し、品質を追い込んでいく日本の地道な最適化アプローチに対して、正確な回答を出せる存在は、AM装置メーカーも含めてまだ少ないと言われている。そんな未踏地を開拓する先陣を切っているのが、アカデミアの研究者たちだ。

今回は金属AMの抱える残留応力との付き合い方と取り組む早稲田大学の竹澤研究室の研究成果を紹介したが、今後もシェアラボでは応用分野で活躍するアカデミアの研究成果や産学連携の取り組みを取り上げていく予定だ。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。