目次

製造業の試作・治具製造を変革する1mサイズの3Dプリンターの現在

2025年4月開催の「次世代3Dプリンタ展名古屋」では、数多くの先進的な3Dプリンティング技術が展示される中、サクライノベーションが国内で初めて展示する大型3Dプリンター「BigRep VIIO」が注目を集めている。AM業界に15年以上携わる同社の久保岡信也氏に、製造業における大型3Dプリンターの活用法と導入メリットについて詳しく話を聞いた。(写真はサクライノベーション株式会社の久保岡信也氏)

大型3Dプリンターの定義と市場の変化(2025年時点)

シェアラボ編集部:まず基本的な質問ですが、大型3Dプリンターというと、現在はどの程度のサイズを指すのでしょうか?例えば2019年段階では30cm以上のものを大型と呼んでいた印象がありますが、2025年の現在ではどうなのでしょう。

久保岡氏:私の印象では、現在の大型の基準は1mがひとつのポイントになっていると思います。BigRepは10年前にドイツで創業し、1m立方の3Dプリンターをリリースしましたが、当時は世の中にそのようなサイズの3Dプリンターはほとんどありませんでした。私も初めて見たときは「これを誰が使うんだろう」という印象でした。

しかし、現在は大手メーカーから新規参入の3Dプリンターメーカーまで、1mのワークサイズをラインナップに加えている企業が増えています。業界全体が大型化の方向に進んでいることを感じます。

1m部品を造形する3Dプリンターの多様化する造形方式と用途別の特徴

シェアラボ編集部 :装置の発展と共にニーズが刻々と変わってきたという事ですね。3Dプリンターの造形方式には様々なものがありますが、1mサイズの大型造形ができる方式にはどのようなものがあるのでしょうか?

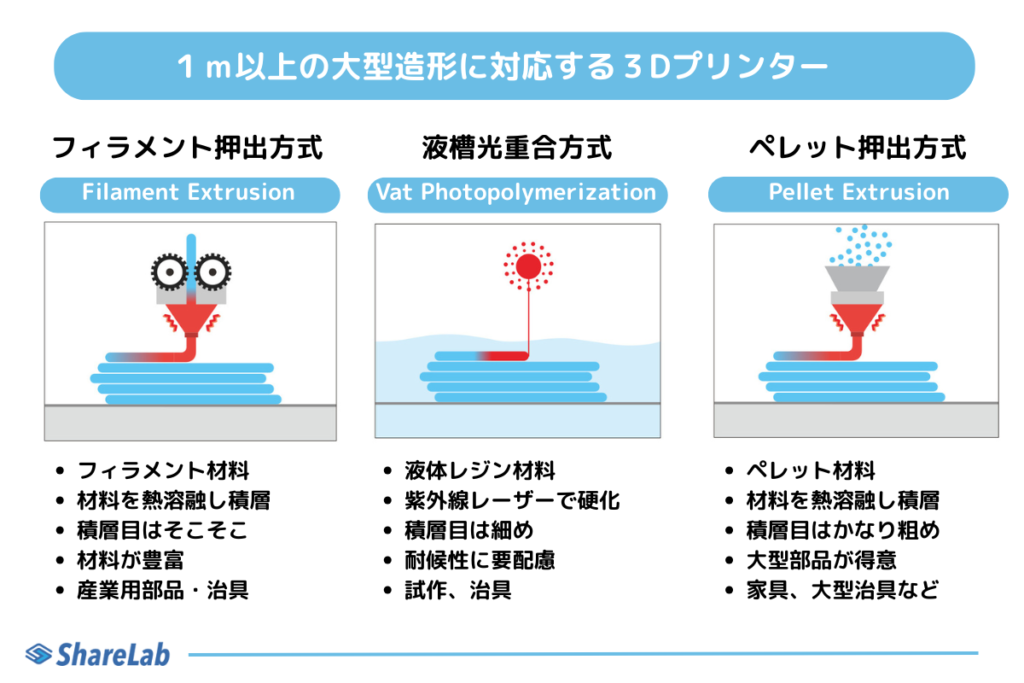

久保岡氏:大型3Dプリンターで主流となっている造形方式は大きく分けて3つあります。それぞれに特徴があり、用途によって使い分けることが重要です。

まず一つ目は、後ろに展示しているBigRepのようなFFF(Fused Filament Fabrication)方式、別名FDM(Fused Deposition Modeling)と呼ばれるフィラメント押出方式です。熱可塑性樹脂のフィラメントをノズルで加熱溶融し、XYZ軸に動くヘッドから層状に積み上げていく方式です。

二つ目は光造形(SLA: Stereolithography Apparatus)と呼ばれる方式で、紫外線硬化樹脂にレーザーや光を当てて硬化させるタイプです。液槽の中の光硬化性樹脂に対して選択的に光を照射し、一層ずつ硬化させて積層していきます。

三つ目は、FFFに似ていますがペレットを溶かして押し出すペレット押出方式です。これは粒状の樹脂を直接溶かして押し出す方式で、大型造形に適しています。これらが主な大型3Dプリンターの造形方式となります。

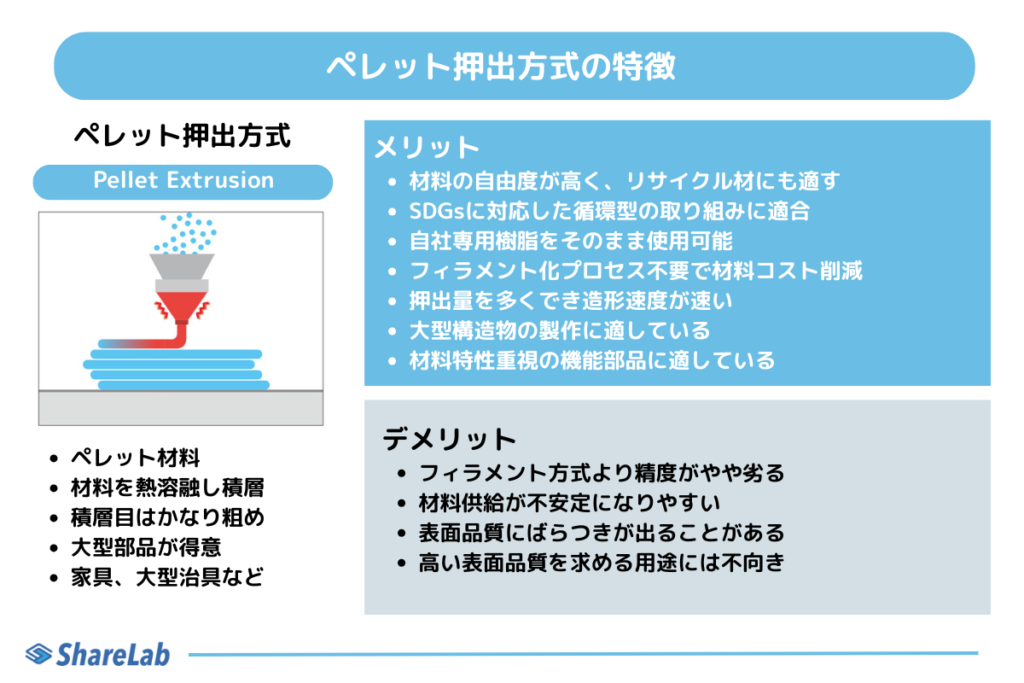

シェアラボ編集部 :最近はペレット方式の国産機が元気がいい印象がありますが、どのような場合にペレット方式が適しているのでしょうか?また、どういった技術的特徴があるのでしょうか?

久保岡氏:ペレット方式は材料の自由度という点で大きなアドバンテージがあります。多くの企業様が興味を持たれる点として、SDGsへの対応があります。企業活動の一環として循環型の取り組みを考える中で、廃プラスチックの再利用や自社専用の樹脂をそのまま使用したいというニーズに対応できる点がペレット方式の強みです。

技術的には、フィラメント化のプロセスを経ることなく直接ペレット状の材料を加熱・押出できるため、材料コストを削減できます。また、フィラメント方式に比べて押出量を多くできるため、造形速度を上げやすいという特徴もあります。

ただし、精度という点ではフィラメント方式に比べると若干劣る傾向があります。材料の供給が不安定になりやすく、表面品質にばらつきが出ることがあります。しかし、大型の構造物や機能部品など、高い表面品質よりも材料特性や生産効率が重視される用途には非常に適しています。

1m部品を造形する3Dプリンターの造形方式による特性の違いと選定ポイント

シェアラボ編集部:各造形方式の詳細な比較をお願いします。SLA(光造形)とFFFの使い分けについてはどのように考えればよいでしょうか?

久保岡氏:それぞれの方式には明確な特徴がありますので、目的に応じた選択が重要です。

SLAの最大の特徴は、液体から造形するため、溶かして積層するタイプと比べて表面の積層痕が目立たないことです。これにより、最終製品に近い高品質な表面仕上げが可能になります。解像度も非常に高く、0.025mm程度の精度で造形できるものもあります。外観品質が重要な最終製品のプロトタイプ、フィギュアやモデル、デザイン検証用のモックアップなどに向いています。

また、複雑な内部構造や中空形状も比較的容易に造形できるため、設計の自由度が高いという利点もあります。

一方で、デメリットもあります。光硬化樹脂は経年変化で黄変や脆化が進むことがあり、長期使用には向きません。強度面では熱可塑性樹脂に劣る場合が多く、機能部品として繰り返し負荷がかかるような使用は難しいです。また、造形後の後処理(洗浄、二次硬化)が必要で、廃液の処理や作業環境の管理も考慮しなければなりません。材料コストもFFF方式よりも高額になる傾向があります。

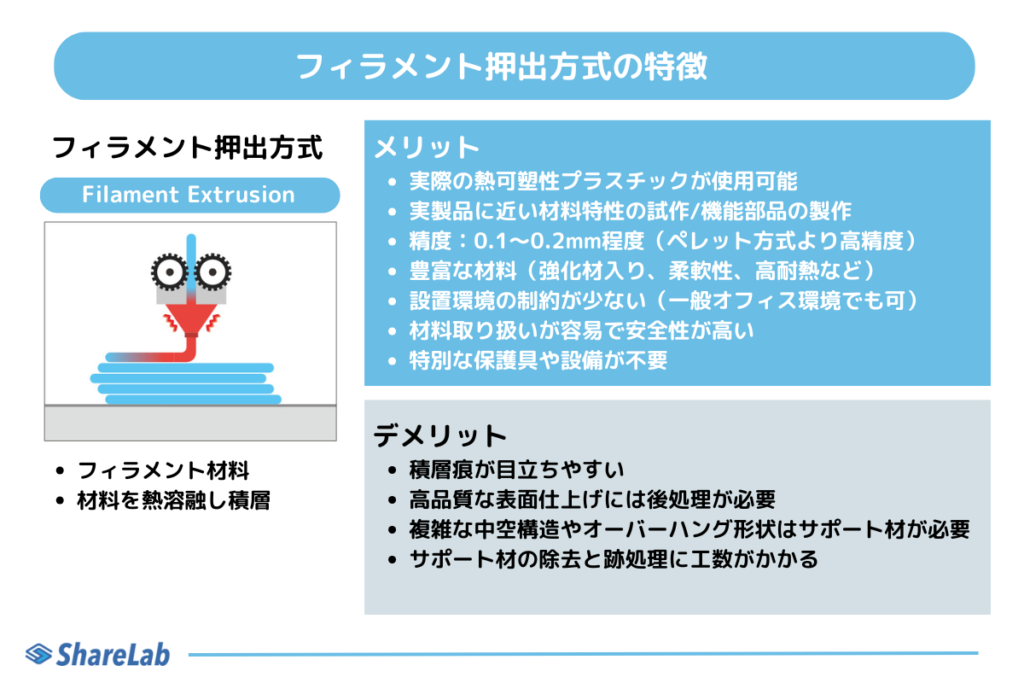

シェアラボ編集部 :FFF方式については、どのような特徴がありますか?

久保岡氏:FFFの最大の特徴は、実際の熱可塑性プラスチックを材料として使える点です。汎用樹脂で言えばABS、PLA、PC(ポリカーボネート)、PA(ナイロン)といった工業用途でも使われる材料を使用できます。これにより、実際の製品に近い材料特性を持つプロトタイプや機能部品を作ることができます。

精度の面では、ペレット方式よりも高く、一般的に0.1〜0.2mm程度の精度が出せます。SLAほどの表面品質ではありませんが、後処理によって十分に実用的な仕上がりが可能です。また、材料バリエーションが非常に豊富で、強化材入りのものや柔軟性のあるもの、耐熱性の高いものなど、用途に応じた選択ができます。

何より使い勝手がよく、設置環境のハードルが低いのも大きな利点です。光造形のように専用の暗室や廃液処理設備が必要なく、一般的なオフィス環境でも設置・運用が可能です。材料の取り扱いも比較的容易で、特別な保護具や設備がなくても安全に扱えます。

デメリットとしては、積層痕が目立ちやすく、高い表面品質を求める場合は後処理が必要になります。また、複雑な中空構造やオーバーハング形状には造形のためのサポート材が必要で、その除去や跡の処理が工数になることがあります。

シェアラボ編集部 :3つの方式で製造コストや運用コストの差はどうなりますか?

久保岡氏:コスト面では非常に重要な観点です。装置価格は一般的に、同じサイズであればSLAが最も高く、次いでFFF、そしてペレット方式の順になることが多いです。ただし、これは一概には言えず、各メーカーの位置づけによって異なります。

材料コストは、ペレット方式が最も安価で、次いでFFF方式のフィラメント、SLAの光硬化性樹脂が最も高額になる傾向があります。特に大型造形物の場合、使用する材料量が多くなるため、この差は大きくなります。ペレット方式なら1kgあたり数百円から、フィラメントは数千円から、光硬化性樹脂は1万円以上するものもあります。

ランニングコストでは、SLAは樹脂槽や造形プラットフォームなどの消耗品交換が必要で、廃液処理のコストもかかります。FFFは比較的消耗品が少なく、ノズルの交換程度です。ペレット方式もスクリューやシリンダーなどの消耗はありますが、材料コストの安さがそれを補って余りあるケースが多いです。

シェアラボ編集部 :この大きなサンプルは実際にどのような造形方式で作られたものですか?

久保岡氏:こちらはFFF方式で造形したサンプルで、PLAベースのビッグレップ社のフィラメントを使用しています。見ていただくとわかりますが、非常に大きいサイズながら軽量化設計されており、片手で持ち上げられるほど軽量です。

このサンプルのような大型の造形物をSLAで作ろうとすると、材料コストが非常に高くなり、後処理も大変です。一方、ペレット方式では表面品質がこれほど均一にはならない可能性があります。機能性よりも大きいものを視覚的に確認したいという用途には、このようなFFF方式のPLA造形が非常に適しています。

造形時間は約48時間ほどかかっていますが、これをSLAで同じサイズで作ると、光の照射面積が大きくなるため、さらに時間がかかる可能性があります。コスト効率と品質のバランスがとれた選択肢と言えるでしょう。

1m部品を造形する3Dプリンターの強度要件と実用的な活用シーン

シェアラボ編集部 :実際の用途では強度が求められるケースもありますか?各造形方式の強度特性についても教えていただけますか?

久保岡氏:強度要件は用途によって大きく変わってきます。外観確認だけであれば強度はそれほど必要ありませんが、3Dプリンターの用途の一つに生産現場で使う治具があります。モックアップでも機能確認のテストでは強度が必要になることがあります。

強度特性について方式別に見ていきますと、FFF方式は熱可塑性樹脂の特性をほぼそのまま活かせるため、比較的高い機械的強度を持った造形物が作れます。特にABS、PC(ポリカーボネート)、PA(ナイロン)といった工業用材料を使用すれば、かなりの強度を確保できます。さらにPLAにCF(カーボンファイバー)を配合したコンポジット材料を使用すれば、剛性を大幅に向上させることができます。

ペレット方式も基本的にはFFF方式と同様の強度特性を持ちますが、押出プロセスの違いから層間接着が若干弱くなる傾向があります。ただし、材料選択の自由度が高いため、高強度グレードの樹脂や強化材入りのコンポジットペレットを使用することで、十分な強度を確保することができます。

一方、SLA方式の光硬化性樹脂は硬くて脆い性質を持つものが多く、衝撃に弱い傾向があります。最近では機能性樹脂も増えてきていますが、一般的に繰り返し荷重が加わるような用途には不向きです。ただし、圧縮強度は比較的高いため、静的な負荷であれば問題なく使用できるケースもあります。

シェアラボ編集部 :具体的にどのような現場で強度が求められるのでしょうか?

久保岡氏:生産現場での具体例をいくつか挙げますと、自動車や航空機部品の組立用治具、検査用ゲージ、機械加工時の位置決め治具などがあります。これらの用途では、ものを置いたり、はめたりする際に摩擦や衝撃が加わることが想定されます。

例えば、自動車のドアパネルを保持する組立治具では、約10〜20kgの部品を支持する必要があり、位置決めのためのピンや突起部には局所的な力がかかります。このような用途ではFFF方式の強化材入り材料が適しています。

また、航空機部品の製造では、精密な位置決めと同時に高い剛性が求められますが、治具自体の重量も考慮しなければなりません。ここでもFFF方式でCF強化材を用いることで、高剛性ながら軽量な治具を製作できます。

検査用途では、測定の繰り返し精度を確保するために、経時変形が少なく、温度変化に対しても安定した材料が求められます。このような場合、PCやPA12のような工業用グレードの材料を使用することで対応できます。

このように、用途に応じた材料選択ができるFFF方式やペレット方式は、生産現場での実用部品製造において高い汎用性を持っています。特にビッグレップのようなオープンマテリアル対応の装置では、用途に応じて最適な材料を選べるため、様々な現場要件に対応できる点が大きな強みです。

1m部品を造形する3Dプリンターの産業分野別の導入事例

シェアラボ編集部 :どのような業種で大型3Dプリンターの導入が進んでいるのでしょうか?

久保岡氏:日本では自動車業界のお客様や重工業系のお客様が多いです。具体的にはタイヤメーカーさんでも活用されています。

例えばタイヤの開発では、トレッドパターンの機能評価を3Dプリンターで造形したもので行うケースがあります。製品として走行するのとは異なり耐久性には限界がありますが、一時的な試験でデータを取るという目的であれば十分に利用できるという声をいただいています。開発サイクルを早めるために活用されています。

シェアラボ編集部 :大型部品が多い業種が導入されているのは、やはり大きな治具が必要だからでしょうか?

久保岡氏:製品をそのまま一体で作れることが、前工程や後工程のプロセスを省略できる大きなメリットです。造形装置のワークサイズが限定されていると、部品分割などの追加プロセスが発生してしまいます。

分割のための形状を作り込むと、元々狙っていたものとの誤差が生じてしまいます。そのための確認作業や調整も必要になり、本来製品に関わらない部分の作業が増えてしまいます。その点、大型装置ではストレスなく一体造形できることがユーザーにとって大きなメリットです。

1m部品を造形する3Dプリンターのソフトウェアと材料選択の自由度

シェアラボ編集部 :ソフトウェア面ではどのようなものを使用するのでしょうか?

久保岡氏:BigRepの場合は、「BigRep BLADE」というスライサーソフトを使用します。これは誰でも自由にダウンロードできるソフトで、ベースは卓上3Dプリンターでも使われている「Cura」がベースになっています。

BigRepはオープンフィラメントの3Dプリンターとして、純正以外のサードパーティー製フィラメントも使用できることが魅力の一つです。お客様が用意したフィラメントを、お客様指定の条件で造形することができ、このソフトがそれをサポートしています。

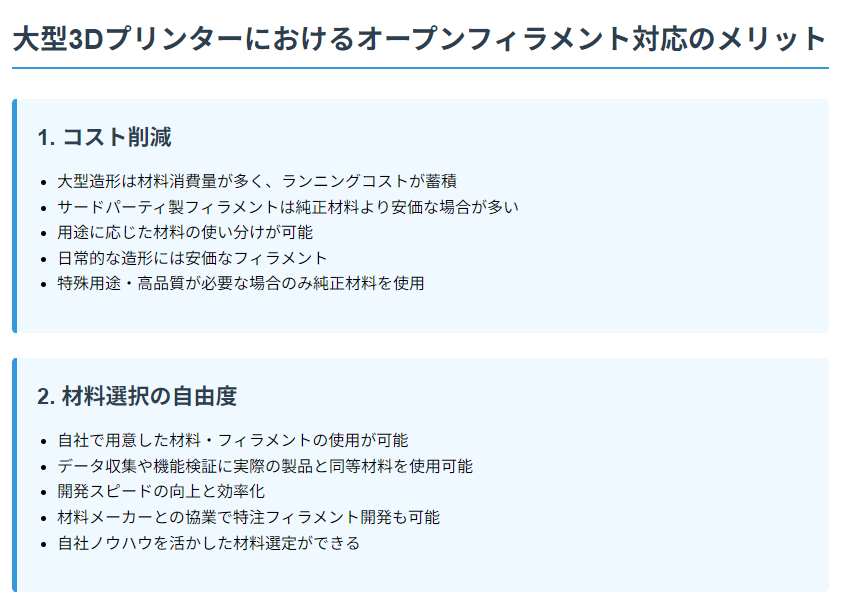

シェアラボ編集部 :オープンフィラメント対応のメリットは大型の場合、特にどのような点にありますか?

久保岡氏:メリットは主に2つあります。1つはコストです。大きいものを作ればそれだけ材料を消費するため、ランニングコストが蓄積されていきます。純正材料よりもフィラメントメーカーの製品の方が安価なものも多いので、ユーザー様は使い分けをされています。安価なフィラメントを基本に使いながら、必要な時に純正フィラメントを使うという賢い使い方をされています。

2つ目は、お客様自身で用意した材料を使えることです。データ取りや機能確認をする際に、自社で用意した材料でデータを取りたい、結果を確認したいという場合には必須になります。これにより開発スピードを早め、効率よく進めることができます。

シェアラボ編集部 :それは普段付き合っている材料メーカーに特定フィラメントの製造を依頼するといったことも行われているのですか?

久保岡氏:はい、実際にユーザー様の中には、弊社の装置を購入いただいた後、自社で用意した材料・フィラメントを使って業務に活用されているケースがあります。材料のノウハウを持つ日本のメーカーさんがそれを活かして取り組まれているのは、非常に可能性を感じます。

1m部品を造形する3Dプリンターの導入検討時のポイントと稼働率の見積もり

シェアラボ編集部 :大型の装置を導入する際、どの程度稼働するか分からない中で検討される方も多いと思います。お客様はどのように稼働率を見積もられるのでしょうか?

久保岡氏:基本的に3Dプリンターを導入する前から、大型の部品は何らかの手段で入手されていたはずです。そちらの情報を精査いただいて、3Dプリンターに置き換えられるものとそうでないものを分類することで、おおよその稼働予測ができます。

各メーカーや代理店がサポートも行っていますので、そういったところに相談されるとよいでしょう。

例えば「この材料でこの大きさのものが作れるなら、うちの会社ではこれとこれの部品に適用できる」と当てはめて、それを何個試作するか、それに対応する治具をどれくらい作るかを調べて、社内での活用量や効果をシミュレーションしてみるといいと思います。

実際にやってみると思い通りにいかないこともありますが、まずは一つ集計してみて数字を出すことで、目安がつくでしょう。そのような相談こそ、展示会で実機を見ながら行うのが効率的だと思います。

シェアラボ編集部 :大型3Dプリンターについて、各方式の特徴や選定ポイント、実際の使用例など大変参考になりました。ありがとうございました。

2025年の大型3Dプリンターは1m以上が目安

3Dプリンターの性能は年々向上しており、数年単位でみると大きく基準が変わっていたということが、ままある。シェアラボ編集部では2019年から6年間にわたり産業用3Dプリンターの変遷を見てきたが、造形サイズ、価格、速度とこの6年で大きく基準が変わった印象を持っている。産業用設備として投資を判断する際には、こうした日進月歩の装置の性能をきちんと踏まえた上で選定を行うことが重要だと言えるかもしれない。

大型3Dプリンターに関する関連記事

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。