3Dプリンターで医療現場のニーズをヒアリングし商品化! ― 北海化成

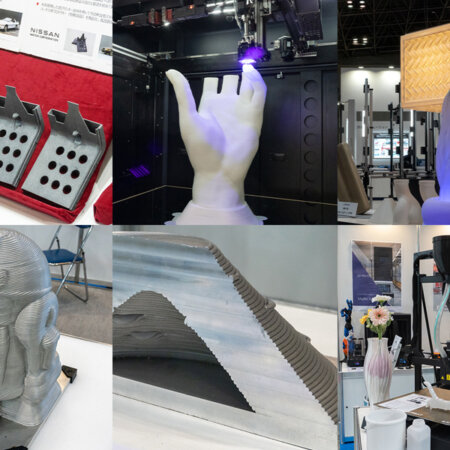

有限会社 北海化成工業所は、MRI撮影用に使用する腹部用「コイルサポート台」を札幌医科大学と共同開発した。製品は透明板部分とアタッチメント部分に分かれており、セットで1つの商品として販売している。医療用機器の製造には認可が必要だが、ちょっとした不便や不都合を解決する小道具の製作については参入の間口が広く、自社で出来る事と現場のニーズとを照らし合わせ製品を完成させた。北海化成工業所はこの部品のアタッチメント部分の製造に3Dプリンターを活用している。どのような経緯でビジネスチャンスをつかみ、どう成果につなげたのか。(有)北海化成工業所の製品開発部 櫻井 美果 氏に話を伺った。(写真:コイルサポート台の取り組みを展示会で報告する札幌医科大学と北海化成工業所)

北海化成とは?

シェアラボ編集部:会社のサイトを見ると、プレス成形、射出成形、真空成形、ブロー成形、折り曲げ加工、切削加 工、穴あけ加工、溶着、縫製、組立、、多彩な業務内容ですね。北海化成さんはどんな会社さんなんですか?

北海化成工業所:弊社は北海道札幌市にある樹脂加工を行う会社です。漁業などに使う道具、農業や土木関係が主で、一般では売られていない形状の道具(入れ物、トレー、etc…)など依頼を受けて設計・製作しています。こんなことで困っているので、こんな道具を作れないか?というような相談が来るので、都度対応している会社です。自社製品として、幅の広い雪かきシャベルや大型のソリなども製造しています。大型のソリは1.8mくらいの長さのものもあります。実際にご覧になられた方は大きいねと驚かれます。大型のソリの用途は、雪の運搬、道具の運搬、そして動物の亡骸の運搬、等に使用されています。

シェアラボ編集部:面白いですね。どういう感じで相談がくるんですか?直接ですか?代理店さん経由ですか?

北海化成工業所:そうですね。両方ありますが、たとえば漁業向けの専門商社のような会社さんから依頼を受けて、毎回ではないですが現地に行き、現場で困りごとをヒアリングします。こんなものがあったら便利というイメージを相談しながら固め、会社に戻って設計し、製作するというイメージです。何度かサンプルをお持ちして気に入っていただければ納品という事になります。

シェアラボ編集部:3Dプリンターはよく使うのですか?

北海化成工業所:かなり前にデルタ型を自作したのが始まりで、コロナの時に3Dプリンターを増設し、部品を3Dプリンターで作り他の材料と組み合わせてフェイスガードを作りました。透明樹脂板でテーブルに設置するパーテーションを作り、それに合わせてパーテーションを立てる部品を3Dプリンターで製作しました。

3Dプリンターは非常に便利なツールだと思います。弊社製品は「〇」、「△」、「□」の簡単な形状をカシメたりボルトで接続したりしてシンプルな仕組みのものが多いのですが、自社の成型物に3Dプリンター製のわりと自由な形状の部品をプラスアルファしお客様の様々な要望に応える製品を作れるようになりました。

3Dプリンターは型を作る事なく作りたい形を作れるので日々の業務、本成型前のモデル確認や作業を安全に素早く出来るようにする為の作業治具の製作など社内で非常に役に立っています。

開発経緯

シェアラボ編集部:今回は北海道の道総研(北海道立総合研究機構)さんに面白い会社さんがいる、と伺って取材させていただいたのですが、どういったきっかけで北海道病院にMRI用サポートコイル台のお仕事が始まったのでしょうか?

北海化成工業所:札幌医科大学が開催した「医療現場ニーズ発表会」を拝聴させて頂いたのが出発点です。この会は、道内企業のヘルスケア関連産業への参入促進や、医療スタッフの実際のニーズと製造業者をマッチングする目的で開催され、医療の現場(札幌医科大学付属病院)の検査技師さんや看護師さんが自ら資料をつくり自らの言葉で聴衆に「業務で困っている事(ニーズ)を発表してくださる素晴らしい会です。大変失礼ながら弊社は医療にかかわる製作物を普段作る事がないのでこの素晴らしい会を存じ上げていなかったのですが、行政のお声がけがあり、会を知り、拝聴する事ができました。

今回取り組ませて頂いた「困りごと」なのですが、MRI撮影をする際に重たい受信コイル(約3㎏)を患者さんの腹部に乗せて撮影する必要があり、その際に既存のコイル台(寝台に乗せるトンネルのような形状のもの)を使用し直接患者さんの体に受信コイルを乗せずに撮影しているのですが、既存のコイル台はワンサイズしかなく、コイル台と体格が合致しない患者さんは直接受信コイルを体に乗せる、もしくは技師さんがタオル等を駆使して即興のコイル台を作り不安定だなと思いながらも撮影していたそうです。

以上が困りごとの内容です。もっと使いやすい形状のサポート台を製作し、高さ調節は部品をつけ足す感じに、、とアイデアが出て、もちろん他の手法も試しましたが、結果的に「使いやすさ」を重視し部品(高さ調節用足)をつけ足すスタイルで高さを加減できるコイルサポート台の試作品を提出しました。

わりと早い段階で試作品の提出まで行けたのですが、その後、問題を解決したり、製品評価(耐荷試験など)に色々と苦労がありまして、道総研(北海道立総合研究機構)さんにも沢山相談に乗って頂きました。

3か月間の苦闘と秘密の解決アイディア

シェアラボ編集部:どんな点に苦労がありましたか?

北海化成工業所:先ほどの通り、試作品を作るまではスムーズでした。ですが2週間ほど現場で試作品を使っていただく中で、高さ調節用足の取り外しを一日に何回も行うため、使えば使うほど、高さ調節用足が外れやすくなるという問題が浮かび上がってきました。一日に何人もの方を検査するので、これでは使い物にならないという形でフィードバックをいただき、大変悩みました。取り付けたら抜け落ちないように。けれど取付やすく……。どうしよう。材料を変えてみようか、形状を変えてみようか、など試行錯誤が続きました。

シェアラボ編集部:どのように解決したんでしょうか?

北海化成工業所:あれこれ考えてはいましたが、3か月ほど良いアイディアが出てこなく、困り果てていたある日、社員のあるアイディアがきっかけで解決できました。

シェアラボ編集部:どんな仕組みだったんでしょうか?

北北海化成工業所:すみません。本製品は抜き差ししやすいけれど振り回しても抜け落ちない高さ調節用足が「キモ」なのでこの工夫はお伝え出来ません。ですが非常にシンプルな解決方法でした。改善したサンプルをお持ちしましたところ、ご満足いただけました。

シェアラボ編集部:す、すごく気になります。

北海化成工業所:どのようにして問題を解決したかわかってしまえば、真似されてしまっては困るので、非公開で、、すみません。

高さ調節用足の3Dプリンター製作部分については、4,5回バージョンアップして、試作品は10個、20個というレベルではない感じで、沢山作りましたし、スライス設定にも時間を使いました。

気になる試験は人力で

シェアラボ編集部:なるほど、すごく残念ですが、これ以上は伺わないようにします。ところで病院に採用される備品ということで、品質に関しても気になるところです。お客様の反応はどのような感じでしたか?

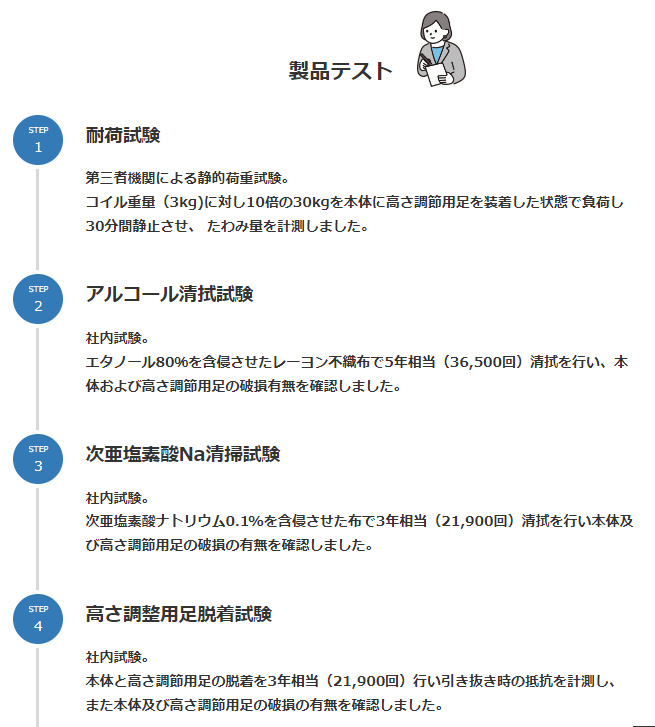

北海化成工業所:医療用機器というわけではないので、何らかの規格に基づく試験を行うというわけではなかったのですが、強度に問題があれば利用した方が怪我をするかもしれません。どのような検査が良いか道総研(北海道立総合研究機構)さんに相談しました。強度の面もそうですし、部品の取り外しに関しても、耐久試験をしたほうが良いだろうということで、試験内容を考えていただき、実際に取り組んでみました。

シェアラボ編集部:具体的にはどんな試験を行ったんでしょうか?

北海化成工業所:実際の利用シーンを想定して、何種類も試験を行いました。強度は安全率10で試験すればよいのでは?と道総研(北海道立総合研究機構)の方にアドバイスをいただきました。コイルは3㎏程度ですので10倍の30㎏を30分間乗せて耐えることができるか、などを試験しました。実際は揺らしたり、もっと重たいものを長時間載せて問題ないことも確認済みです。

病院で利用するものなので、アルコール除菌は必須と聞いていましたので、実際に部品の取り外しと同時にアルコールや次亜塩酸Naで拭く試験を行いました。回数が多かったので大変でした。私が担当したのですが手がガサガサになりました。ゴム手袋をはくべきだったと後悔しました(笑)

そして、高さ調節用足の脱着試験も行いました。これは本体に高さ調節用足を21,900回脱着させる試験なのですが、さすがに一人では辛いので、社員全員行いました。フォースゲージで引っ張りを数値化し抵抗が減っていないか確認しながら行いました。

シェアラボ編集部:なるほど、社員の皆さんでやり切ったんですね!

北海化成:はい。社員が交代交代でやったんですが、大変でした。。

北海化成:3Dプリンター製品を実際の部品に使うことはまだそこまで多くないのですが、試験のアドバイスをいただけるのは心強かったです。

異分野への進出も3Dプリンターで身軽に

顧客の課題を自らの目で確かめ、現実的な解決策を構想し、試作を作り実用段階に練り上げていく。そうした業務レベルでの誠実なモノづくりの先に、革新的なブレイクスルーは訪れるのも確かだ。今回取材に応えていただいた北海化成さんはまさに、現場に駆け付け、顧客と対話する中で要件をとりまとめ、構想から量産まで設計を自ら練り上げていった。こうした取り組みを支えたのは、初期費用を押さえ素早いモノづくりを可能にした3Dプリンターの存在が大きい。

既存の取り組み姿勢を支え、加速させるための実用的なツールとして3Dプリンターを使いこなす姿勢が今回のブレイクスルーにつながったと言えるだろう。こうした姿勢こそが多くの製造業にとってのお手本になるのではないか。そう気づかされた取材となった。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。